أساسيات التصنيع الآلي

التاريخ:2025-02-27 الفئات:التدوين الآراء:149

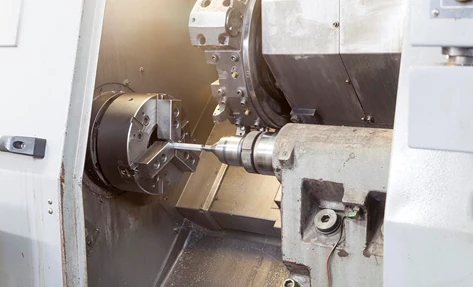

التصنيع الآلي

باعتبارها التكنولوجيا الأساسية للتصنيع الحديث، فإن التصنيع الآلي، من خلال المخارط وآلات الطحن والمطاحن وغيرها من المعدات المهنية على المعادن والبلاستيك وغيرها من قطع العمل للقطع والطحن والحفر وغيرها من العمليات، والتحكم الدقيق في هندسة الأجزاء والأبعاد الهيكلية والتشطيب السطحي، لضمان أنه من مكونات محرك السيارات إلى الأجزاء الدقيقة في مجال الفضاء الجوي في مجال احتياجات التصنيع بأكمله. مع التكامل العميق لتكنولوجيا التحكم الرقمي باستخدام الحاسب الآلي وخطوط الإنتاج المؤتمتة، حققت عملية التصنيع التحول والترقية من التشغيل اليدوي التقليدي إلى التحكم الذكي في البرمجة، مما يحسن كفاءة التصنيع مع التحكم الفعال في تكاليف الإنتاج. يضمن نظام مراقبة الجودة الذي يتوافق تمامًا مع المعايير الدولية استقرار العملية في الإنتاج الضخم من خلال المراقبة الآنية لحالة تآكل الأداة وتحسين معلمات التشغيل الآلي. في ظل الاتجاه الحالي للصناعة 4.0، تتطور الماكينات في اتجاه الإنتاج المرن والإدارة الرقمية، مما يوفر حلولاً موثوقة لتخصيص الأجزاء المعقدة.

التصنيع الآلي بالتحكم العددي

تعتمد الماكينات بنظام التحكم الرقمي على البرمجة الحاسوبية للتحكم بدقة في مسار أداة الماكينة، من خلال التنفيذ الآلي لعمليات الخراطة والطحن والثقب وغيرها من عمليات التصنيع الدقيقة الأخرى، ويتم تحويل المعادن واللدائن الهندسية والمواد الخام الأخرى بكفاءة إلى مكونات معقدة تلبي مواصفات التصميم. وتكمن ميزتها الأساسية في دقة التكرار العالية المدفوعة بالأوامر الرقمية والقدرة على الربط متعدد المحاور، والتي يمكن تكييفها مع احتياجات التصنيع على نطاق واسع بدءًا من المكونات الدقيقة للأجهزة الطبية إلى الأجزاء الهيكلية الكبيرة لمعدات الطاقة. تحقق المصانع الذكية الحديثة التحسين الديناميكي لمعلمات التصنيع والتنبؤ الذكي بعمر الأداة من خلال دمج أنظمة برمجة CAM وأجهزة الفحص عبر الإنترنت، مما يضمن اتساق الأبعاد في الإنتاج الضخم مع تحسين كفاءة التصنيع في المجالات المتطورة مثل صناعة الطيران وقوالب السيارات. ومن خلال التطبيق العميق لتكنولوجيا إنترنت الأشياء ونموذج التوأم الرقمي، تعمل الماكينات بنظام التحكم الرقمي على تسريع تطور التصنيع التعاوني القائم على السحابة وتعديل العمليات التكيفية، مما يوفر الدعم الفني الرئيسي لبيئة التصنيع الذكي.

تصنيف الآلات

تحول

يتم تدوير قطعة العمل بواسطة مغزل المخرطة مع حركة التغذية الشعاعية/المحورية للأداة، وهي متخصصة في التصنيع الدائري الداخلي والخارجي للأجزاء الدوارة مثل الأعمدة والأقراص والبطانات، وتوضح مزايا القطع عالي الكفاءة في الإنتاج الضخم لأعمدة محرك السيارات، وبراميل الأسطوانات الهيدروليكية، وما إلى ذلك. وهي قادرة على التعامل مع الفولاذ الكربوني, الألومنيوم إن المخرطة بنظام التحكم الرقمي قادرة على خراطة الخيوط والتشغيل الآلي الدقيق للهياكل اللامركزية في مجموعة واسعة من المواد من السبائك عالية الحرارة إلى السبائك عالية الحرارة.

الطحن

إن استخدام القطع الدوّار متعدد الفلوت لماكينة الطحن الرأسي/الأفقي متعدد الفلوت للأدوات العمودية/الأفقية، والقادر على التجاويف المعقدة، ومعالجة تشكيل السطح ثلاثي الأبعاد، بدءًا من إدخالات القالب لسطح الفراق إلى مفاصل الروبوت لمفاصل الوصلات هي سيناريوهات تطبيق نموذجية، ولا يمكن الاستغناء عن تقنية الطحن باستخدام الحاسب الآلي خماسية المحاور لاختراق قيود الزاوية المكانية والمكرهة والمروحة والأجزاء الأخرى ذات الشكل في مجال المعالجة.

الطحن

إن إزالة المواد بحجم ميكرون باستخدام جزيئات عجلة الطحن هي العملية المثلى للحصول على دقة المرآة في الفولاذ المقوى والسيراميك والمواد الأخرى فائقة الصلابة. تعتمد سباقات المحامل في تصنيع المغزل الدقيق والمعالجة السطحية للمفاصل الصناعية للأجهزة الطبية على هذه التقنية، ويتم ضمان ثبات الأبعاد دون الميكرون من خلال نظام قياس على الخط والتحكم البيئي في ورشة عمل بدرجة حرارة ثابتة.

الحفر والتوسيع والتثقيب والاستدقاق والمعالجة الأخرى

تغطي الحل الكامل للثقب بدءًا من المعالجة الآلية الأساسية من خلال الثقب إلى تشكيل الخيوط الدقيقة، وتلبي تقنية الحفر العميق للثقب احتياجات حفر المدافع وأنابيب النفط والغاز وغيرها من نسب L/D الخاصة، ويتيح تطبيق الأدوات المركبة إكمال عمليات الحفر والتوسيع والاستدقاق في عملية تثبيت واحدة، مما يحسن بشكل كبير من كفاءة المعالجة الآلية لكتل المحركات، وكتل الصمامات الهيدروليكية وغيرها من الأجزاء متعددة الثقوب. يشيع استخدامها أيضًا في قالب الصب بالقالب التصنيع.

معدات التصنيع

المخارط

وباعتبارها المعدات الأساسية لتصنيع الهيكل الدوار، تقوم المخرطة بتشغيل القضيب أو قطعة العمل القرصية للدوران بسرعة عالية من خلال المغزل، وتكمل بدقة الخراطة الأسطوانية وقطع الوجه وتصنيع الخيوط من خلال التعاون مع حركة التغذية الشعاعية/المحورية المركبة للبرج الدوّار. تدمج المخرطة الحديثة بنظام التحكم الرقمي باستخدام الحاسب الآلي بين الأداة الكهربائية ووظيفة المحور Y، والتي يمكنها تنفيذ عمليات الخراطة والخراطة المركبة للطحن والخراطة المركبة للفولاذ المقاوم للصدأ، وسبائك التيتانيوم وغيرها من المواد التي يصعب قطعها، وتستخدم على نطاق واسع في الإنتاج الضخم لأعمدة كامات السيارات، وقلب الصمامات الهيدروليكية وغيرها من الأجزاء الدقيقة الأخرى، ويمكن لتصميم المغزل المزدوج أن يحقق التشغيل الآلي المستمر.

مركز التصنيع الآلي

بفضل قدرة المعالجة المكانية للربط متعدد المحاور، تقوم ماكينة التفريز بتشغيل قاطع تفريز الوجه، وقاطع نهاية الكرة والأدوات الأخرى بمساعدة المغزل الرأسي/الأفقي لتحقيق تشكيل الأشكال المعقدة، كما أن ماكينة التفريز بنظام التحكم الرقمي خماسي المحاور تخترق حدود الزاوية المكانية من خلال تأرجح الطاولة، مما يوضح عدم إمكانية الاستغناء عنها في التشغيل الآلي ثلاثي الأبعاد لسطح شفرات محرك الهواء وإدخالات قوالب حقن البلاستيك. يمكن لمركز التشغيل الميكانيكي المجهز بنظام مبدل الأدوات الأوتوماتيكي إكمال العملية الكاملة لأجزاء إطار سبائك الألومنيوم من التشغيل الآلي الخشن إلى الطحن النهائي في وقت واحد.

ماكينة الحفر

وباعتبارها مزود حلول احترافي في مجال تصنيع الآلات ذات الفتحات العميقة، فإن ماكينة الحفر تقوم بتشغيل المثاقب الملتوية والمثاقب ذات الفتحات العميقة وغيرها من الأدوات بمغزل عالي السرعة لتحقيق تصنيع دقيق للفتحات ويمكن لتقنية الحفر بالمسدس المزودة بنظام تبريد عالي الضغط أن تكمل حفر الفتحات العميقة بنسبة طول إلى قطر تزيد عن 30:1. يدمج مركز الحفر الذكي وحدات عملية التوسيع والحفر لتلبية الطلب على التشغيل الآلي الفعال للثقوب متعددة المواصفات مثل ألواح أنابيب معدات الطاقة وأغلفة ناقل الحركة للسيارات، وهو مزود بأداة ضبط الأدوات بالليزر لتحقيق تعويض في الوقت الحقيقي لتآكل المثقاب.

المطحنة

الخط الأخير للدفاع عن الجودة للتصنيع الدقيق، تعتمد آلة الطحن على عجلات طحن CBN أو عجلات طحن الماس لتلبيس المواد فائقة الصلابة مثل الفولاذ المقوى والكربيد الأسمنتي بدقة متناهية الصغر، ويمكن لآلة الطحن الجانبي CNC أن تحافظ بثبات على دقة الكفاف على مستوى الميكرون لمجاري المياه المحمل والخيوط اللولبية من خلال نظام التغذية المرتدة ذات الحلقة المغلقة. توفر آلة الطحن بدون مركزية المجهزة بنظام القياس عبر الإنترنت حلول طحن أوتوماتيكية بالكامل للأجزاء عالية الدقة ذات الحجم الكبير مثل عمود التوجيه للأدوات البصرية وبكرات الصمامات الهيدروليكية، إلخ. يضمن التحكم البيئي لورشة العمل ذات درجة الحرارة الثابتة استقرار المعالجة.

معدات تصنيع آلي أخرى

أدوات ماكينات CNC

وباعتبارها الناقل الأساسي للتصنيع الذكي، تتصل أداة الماكينة بنظام التحكم الرقمي باستخدام الحاسب الآلي بسلاسة مع نظام برمجة CAM من خلال الربط متعدد المحاور لتحويل بيانات النمذجة ثلاثية الأبعاد للأجزاء المعقدة مباشرةً إلى أوامر تصنيع دقيقة للقطع، مما يوضح مزاياها التقنية في التصنيع الآلي المتكامل متعدد العمليات للأجزاء الهيكلية من سبائك التيتانيوم في مجال الطيران وزرعات الأجهزة الطبية. يمكن لأدوات الماكينات الذكية المزودة بأنظمة تحكم تكيفية أن تستشعر التقلبات في قوة القطع وحالة تآكل الأداة في الوقت الحقيقي، وتتحد مع منصة إنترنت الأشياء الصناعية لتحقيق التكرار الأمثل القائم على السحابة لمعلمات التصنيع الآلي، مما يوفر حلول إنتاج مرنة لقوالب السيارات والأجهزة البصرية وغيرها من مجالات التصنيع الدقيقة.

ماكينة القطع بالليزر

بالاعتماد على ليزر الألياف الليزرية عالية الطاقة وتقنية تحديد المواقع الجلفانومترية، تحقق آلة القطع بالليزر دقة القطع على مستوى الميكرون للفولاذ المقاوم للصدأ وسبائك الألومنيوم والألواح المعدنية الأخرى عن طريق المعالجة غير التلامسية، ويمكن لنظام المراقبة الذكي الخاص بها تحديد الطبقة المؤكسدة من الفولاذ الكربوني تلقائيًا وضبط موضع التركيز، مما يحسن بشكل كبير من الكفاءة في معالجة صواني بطاريات السيارات ذات الطاقة الجديدة والمشتتات الحرارية للمكونات الإلكترونية. تعمل معدات القطع بالليزر بقدرة 10000 واط على كسر عنق الزجاجة في قطع الألواح السميكة، ومع ذراع التحميل والتفريغ الآلي الآلي، فإنها توفر إمكانية التشغيل المستمر في جميع الأحوال الجوية لآلات البناء وصناعات بناء السفن، وتضمن تقنية التحكم في المنطقة المتأثرة بالحرارة بشكل فعال جودة اللحام اللاحقة للأجزاء الدقيقة.

ماكينة القطع بالنفث المائي

وباعتماد عملية القطع على البارد لنفث الماء فائق الضغط الممزوج برمل العقيق، تحافظ ماكينة القطع المائي على الخصائص الأصلية للمواد في معالجة المواد المركبة من ألياف الكربون والأجزاء الزخرفية على شكل رخام بفضل ميزتها الفريدة المتمثلة في عدم وجود تشوه حراري. يحقق رأس القطع الديناميكي خماسي المحاور فصلًا دقيقًا للخطوط ثلاثية الأبعاد للطلاء الخزفي ثلاثي الأبعاد على شفرات التوربينات والحاويات البلاستيكية المخصصة للأغذية من خلال تقنية تعويض الزوايا المكانية. كما أن ميزاتها الصديقة للبيئة تقضي تمامًا على التلوث بالغبار الناتج عن القطع التقليدي، مما يجعلها العملية المفضلة لسيناريوهات التصنيع عالية المستوى في صناعات المواد الاستهلاكية الطبية وصناعات الجدران الستائرية المعمارية.

عملية التصنيع

مبادئ القطع

مبادئ القطع:: حركة القطع هي الحركة النسبية بين الأداة وقطعة العمل، بما في ذلك الحركة الرئيسية وحركة التغذية.

سرعة القطع:: سرعة القطع هي السرعة اللحظية لنقطة محددة على حافة القطع للأداة بالنسبة لسطح قطعة العمل المراد تشكيلها في اتجاه الحركة الرئيسية.

عمق القطع:: عمق القطع هو المسافة الرأسية بين السطح المراد تشكيله والسطح المراد تشكيله.

أدوات القطع

مواد أدوات القطع:: تشمل مواد الأدوات شائعة الاستخدام الفولاذ عالي السرعة والكربيد الأسمنتي والسيراميك والمواد فائقة الصلابة.

هندسة الأدوات:: تؤثر البارامترات الهندسية للأداة، بما في ذلك الزوايا الأمامية والخلفية، والانحراف الرئيسي، والحدبة، على قوى القطع، وحرارة القطع، والمتانة، وجودة سطح قطعة العمل، من بين أمور أخرى.

شحذ الأدوات:: تشمل عملية شحذ الأدوات اختيار عجلة الشحذ، وعملية الشحذ وفحص جودة الشحذ.

سائل القطع

دور سوائل القطع:: تشمل أدوار سوائل القطع التبريد والتشحيم والتنظيف ومنع الصدأ.

أنواع سوائل القطع:: تشمل أنواع سوائل القطع المستحلبات والسوائل الاصطناعية وزيوت القطع.

اختيار سائل القطع:: ينبغي أن يستند اختيار سائل القطع إلى متطلبات المعالجة ومواد الشغل ومواد الأدوات وعوامل أخرى.

عملية التصنيع

الإعداد الإجمالي

استنادًا إلى الخواص الميكانيكية للأجزاء، يتم إعداد الفراغات شبه الصافية الشكل عن طريق الصب أو التشكيل أو الطباعة ثلاثية الأبعاد، ويتم استخدام عملية الكبس المتساوي الحرارة لإزالة العيوب الداخلية للأجزاء الهيكلية الفضائية المصنوعة من سبائك التيتانيوم، ويجب الكشف عن الفراغات المصبوبة من سبائك الألومنيوم بالأشعة السينية لضمان أن يكون معدل المسامية أقل من 0.2%. تقوم ورشة التصنيع الذكي بمطابقة مجموعة الفراغات تلقائيًا مع أوامر التشغيل الآلي من خلال نظام MES، الذي يحقق تتبع العملية بأكملها من المواد الخام إلى التشغيل الآلي الخشن. ورشة التصنيع الذكي

تموضع قطعة العمل

باستخدام مبدأ التموضع سداسي النقاط لتصميم نظام التثبيت المعياري، يضمن مغزل التمدد الهيدروليكي دقة نفاذ شعاعي بمقدار 0.005 مم لأجزاء الأسطوانة رقيقة الجدران، ويوفر كوب الشفط الخماسي السطوح الخماسي السطوح حل تثبيت غير مدمر للمواد المركبة المشكلة. لمعالجة مبيت محرك سيارة الطاقة الجديدة، تم اعتماد تقنية المسح بالليزر والتحكم في قوة التثبيت التكيفي لتعويض تأثير تذبذب حجم الفراغات على مرجع تحديد الموضع.

إعداد الأدوات

استنادًا إلى بيانات محاكاة القطع للتنبؤ بعمر الأداة، يمكن لأدوات الكربيد المغلفة بالطبقة البولي فينيل فينيل متعدد PVD التعامل مع القطع المتقطع للسبائك ذات درجة الحرارة العالية، ويمكن للمثاقب المغلفة بالماس تحقيق تصنيع آلي خالٍ من النتوءات لمركبات ألياف الكربون. يقوم مخزن الأدوات الذكي بتحديد معلمات الأداة تلقائيًا من خلال شريحة RFID، ويقوم بمعايرة قيمة تعويض الأداة بشكل متزامن أثناء تغيير الأداة في مركز التصنيع لضمان اتساق الأبعاد في تصنيع تجويف قالب السيارات.

التصنيع الآلي

تطبق أدوات الماكينات بنظام التحكم الرقمي متعددة المحاور استراتيجية التصنيع الآلي المتسلسل الكامل، ويكمل مركز دوران الماكينات متعدد المحاور التصنيع الجانبي الداخلي والخارجي لمخزن محرك الطائرة في لقط واحد، وتزيد تقنية التشحيم الدقيق من كفاءة القطع لمادة Inconel 718 بمقدار 40%. يعمل مركز التصنيع الآلي خماسي المحاور على إطالة عمر الأداة للتصنيع الآلي للأخدود العميق بمقدار 3 مرات من خلال عملية الطحن المتذبذب، ويعمل مع نظام القياس على الخط لتصحيح انحراف مسارات الأدوات في الوقت الحقيقي.

فحص قطعة العمل

ماكينة قياس الإحداثيات (CMM) لبناء حلقة مغلقة للفحص الرقمي، وماسح ضوئي أزرق لالتقاط الانحراف الجانبي لشفرة التوربينات، واختبار غير مدمر بالتصوير المقطعي المحوسب الصناعي للانكماش الداخلي لصب سبائك الألومنيوم. التحليل الإحصائي لنظام SPC للأبعاد الرئيسية لقيمة CPK، والفحص البصري بالذكاء الاصطناعي لتحديد العيوب السطحية بدقة تحديد العيوب السطحية 99.7%، يتم تحميل بيانات الفحص تلقائيًا إلى نظام إدارة الجودة لإنشاء ملفات جودة إلكترونية.

مراقبة جودة التصنيع الآلي

تحليل أخطاء التصنيع

الخطأ الأصلي:: تتعلق بأدوات الماكينات والتركيبات والأدوات وقطعة العمل نفسها، مثل أخطاء التصنيع والتجميع.

خطأ في المعالجة:: الأخطاء الناجمة عن عوامل مختلفة في عملية التصنيع الآلي، مثل قوى القطع، وحرارة القطع، وتآكل الأداة، وما إلى ذلك.

خطأ في الكشف:: الأخطاء الناجمة عن عوامل مثل معدات القياس وطرق القياس وبيئة القياس أثناء عملية القياس.

طرق مراقبة الجودة

التحكم الوقائي:: تقليل الأخطاء وتحسين جودة المنتج من خلال التصميم ومراقبة العمليات.

التحكم في العمليات:: ضمان اتساق جودة المنتج من خلال رصد المعالجة وتعديلها في الوقت الحقيقي.

فحص المنتج النهائي:: فحص واختبار المنتجات النهائية للتأكد من أنها تفي بالمتطلبات المحددة.

جودة السطح المشغول آلياً

خشونة السطح:: ارتفاع التفاوت السطحي المجهري الذي يؤثر على مقاومة التآكل وقوة إجهاد الجزء.

درجة تموج السطح:: شكل وحجم التموجات السطحية التي تؤثر على قوة إجهاد الجزء وإحكام غلقه.

ملمس تشطيب السطح:: تترك الماكينات السطحية علامات وتركيبات تؤثر على مظهر الجزء ودقة ملاءمته.

التحكم في دقة أبعاد الماكينات

دقة الأبعاد:: درجة تطابق الأبعاد الفعلية للجزء المشغول آلياً مع الأبعاد المحددة.

دقة الموضع:: تؤثر دقة تحديد موضع الشُّغْلَة بالنسبة لأداة الماكينة أثناء التصنيع الآلي على دقة تجميع الجزء.

دقة تحديد الموقع المتكرر:: دقة التموضع المتكرر لأداة الآلة في نفس الظروف، مما يعكس استقرار وموثوقية أداة الآلة.

بدء تشغيل القطع المشكّلة آلياً حسب الطلب

توفر شركة Ningbo Hersin في نينغبو حلولاً شاملة للتصنيع الآلي بنظام التحكم الرقمي للقطع المعقدة، حيث تقدم خدمات التصنيع الآلي الدقيق للدورة الكاملة بدءًا من النماذج الأولية السريعة وحتى الإنتاج الضخم. تتخصص Hersin في إنتاج قطع غيار السيارات وغيرها من المنتجات بالاعتماد على مراكز تصنيع آلي متصلة ذات خمسة محاور ومجموعات معدات دوران المطاحن وأدوات ماكينات Swiss Baume فائقة الدقة. قم بتحميل رسوماتك إلى نظام التسعير الذكي الخاص بنا واحصل على تقرير اكتواري مع تحسين سوق دبي المالي وتحليل تآكل الأدوات.الاتصال

لوائح سلامة معدات المعالجة

فحص المعدات قبل بدء التشغيل

تحقق من ثبات ضغط النظام الهيدروليكي (20-25 ميجا باسكال) ومن إحكام غلق خط الأنابيب الهوائي، واستخدم التصوير الحراري بالأشعة تحت الحمراء للكشف عن خلل درجة حرارة لف محرك عمود الدوران والتحقق من إعدادات الحماية المزدوجة لنظام التحكم الرقمي باستخدام الحاسب الآلي للحد الناعم والحد الصلب. بالنسبة لمراكز الماكينات خماسية المحاور، يجب التحقق من آلية قفل الطاولة الدوارة بشكل إضافي، ويجب الكشف عن خطأ دقة تحديد موضع المجرى التوجيهي بواسطة مقياس التداخل بالليزر ≤ 0.02 مم، ويجب أن تكون القوة المغناطيسية المتبقية لأكواب الشفط المغناطيسية ≤ 5 غاوس عند تثبيت قطعة العمل المصنوعة من الفولاذ الكربوني.

إجراءات تشغيل المعدات

التنفيذ الصارم لمواصفات إعداد معلمة SOP: تقتصر سرعة القطع الخشنة لطحن الحديد الزهر على 150-220 م/دقيقة، ويتم ضبط معدل تغذية أداة الكربيد وفقًا للتدرج ap=2 مم × ea=35 مم. عند تصنيع سبائك التيتانيوم، يجب تنشيط نظام التشحيم الدقيق (MQL) ومراقبة تركيز الدخان في منطقة القطع، ويجب أن يرتدي المشغل قناعًا مقاومًا للصدمات وملابس مقاومة للهب ويجب تشغيل زر مكابح الطوارئ على الفور في حالة حدوث إنذار الحمل الزائد للمغزل.

صيانة المعدات بعد إيقاف التشغيل

تنظيف الحلقة المغلقة للحطام المعدني في خزان سائل القطع واختبار قيمة الأس الهيدروجيني (8.5-9.2)، باستخدام ماكينة التنظيف بالموجات فوق الصوتية لإزالة بقايا غشاء الزيت بحجم ميكرون على سطح مستدق ساق الأداة. إجراء تعويض شهري لردود الفعل العكسية اللولبية الكروية (تعويض لولبي دقيق من الدرجة C3 ≤ 0.015 مم)، والحكم المسبق على عمر محمل عمود الدوران من خلال تحليل طيف الاهتزاز، وحجم تعبئة الشحوم دقيق إلى ± 0.5 مل.

دراسة حالة حادث تصنيع الآلات

حالة الحادث الأول

حريق ارتفاع درجة حرارة ارتفاع درجة حرارة مغزل مخرطة باستخدام الحاسب الآلي في مصنع قطع غيار السيارات: انتهك المشغل إغلاق سائل التبريد للخراطة المستمرة للفولاذ المقاوم للصدأ، وتجاوزت درجة حرارة القطع 900 ℃ ضباب الوقود المستحث. بعد وقوع الحادث، كان من الضروري تركيب نظام مراقبة التصوير الحراري وزرع نموذج ديناميكي حراري للقطع في PLC لتحقيق التحكم في ربط درجة الحرارة بالسرعة.

حالة الحادث II

تعطل تعشيق باب الحماية لماكينة التفريز الجسرية العملاقة بسبب الإعاقة: تجديد المعدات التي تحمي إشارات شبكة الأمان الواقية من الإشارات، تناثر برادة الحديد عبر حاجز الأكريليك 5 مم. تمت ترقية برنامج التصحيح إلى مستوى حماية IP67 لحصائر الأرضية المستشعرة للضغط وشبكة الدائرة المزدوجة، وزمن استجابة الزناد ≤ 0.3 ثانية.

اتجاهات تطوير الآلات والتحديات التي تواجهها

اتجاه تطوير تكنولوجيا التصنيع الآلي

- محرك رقمي مزدوج: تعيين حالة أداة الماكينة في الوقت الحقيقي إلى السحابة، ودقة التنبؤ بأخطاء الماكينات 99.2%

- ثورة في التصنيع الآلي المركب: تقلل معدات الخراطة والطحن والتثقيب والطحن والتثقيب والطحن المدمجة من عدد مرات التثبيت وتقلل من زمن دورة تصنيع المكرهة بمقدار 60%

- التصنيع الأخضر: تقنية القطع بالهيدروجين تحل محل المستحلب وتقلل من البصمة الكربونية بمقدار 45%

التحديات التي تواجه صناعة الآلات

- خطأ المواهب عالية المهارة: نقص فني البرمجة خماسي المحاور في 37%، والحاجة إلى نظام التوجيه عن بُعد AR لسد الفجوة

- عنق الزجاجة في معالجة المواد فائقة الصلابة: عمر أداة معالجة مرآة كربيد السيليكون لمدة 15 دقيقة فقط، والحاجة الملحة إلى اختراقات تقنية القطع بمساعدة البلازما

- مخاطر أمن البيانات: تؤدي الثغرة الأمنية في نظام التحكم الرقمي الرقمي إلى التلاعب بالرمز G، ويتطلب الأمر نقل البيانات المشفرة

آفاق تطوير تكنولوجيا التصنيع الآلي

تعمل تقنية القياس الكمي على تطوير دقة فحص الأبعاد إلى مستوى النانومتر، وتزيد خوارزميات التطور الذاتي للذكاء الاصطناعي من كفاءة التحسين الديناميكي لمعلمات القطع بمقدار 3001 تيرابايت 3 تيرابايت. بحلول عام 2030، سيصبح التحكم بالإيماءات القائمة على واجهة الدماغ والحاسوب في أدوات الماكينات ومراكز المعالجة الجافة عديمة الانبعاثات معيار التصنيع المتطور، وسيعيد نموذج المصنع الصغير هيكلة سلسلة التوريد في مجال الطيران.