عملية الصب بالرمل

التاريخ:2024-10-08 الفئات:التدوين الآراء:7279

ما هو الصب بالرمل؟

الصب بالرمل، والمعروف أيضاً باسم الصب بالرمل، هو طريقة عريقة في عملية الصب مع مجموعة واسعة من التطبيقات في جميع أنحاء العالم. وهي عملية إنتاج المسبوكات باستخدام الرمل المترابط بالطين (أو مواد أخرى مثل الجبس والسيليكون وغيرها من المواد المصنوعة من الرمل) كمادة للقولبة. ويتمثل المبدأ في الاستفادة من ليونة وسهولة قولبة القالب الرملي، وصب المعدن المنصهر في القالب الرملي، وعندما يتصلب المعدن، يتم كسر القالب الرملي للحصول على الصب المطلوب. تطبق في مجموعة متنوعة من المعادن، صب رمل الألومنيوم الشائع، صب رمل الحديد، صب رمل النحاس، والآن دع مصنع صب سبائك الألومنيوم في الصيننينغبو هيكسينيتم شرح عملية الصب بالرمل بالتفصيل.

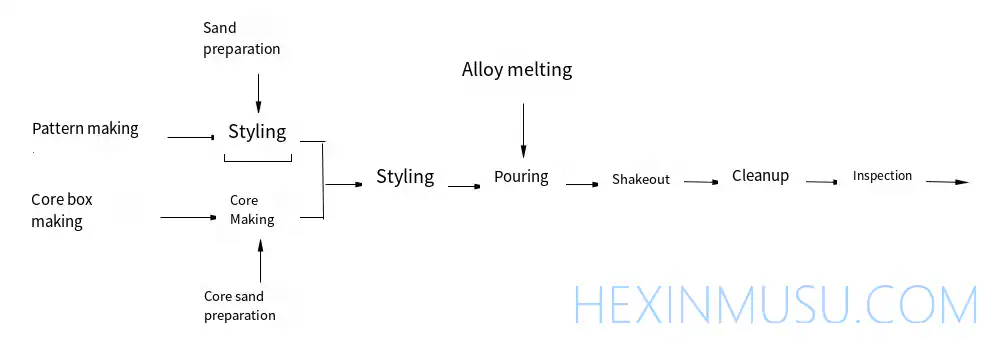

تدفق العملية التقليدية لإنتاج الصب بالرمل

عملية الصب بالرمل

(1) تحضير رمل التشكيل والرمل الأساسي

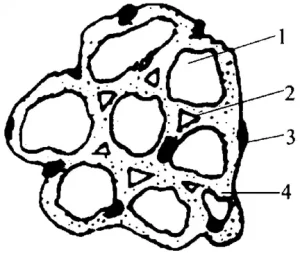

مواد التشكيل للصب بالرمل هي في الأساس الرمل المستخدم لصنع القالب الرملي والرمل الأساسي المستخدم لصنع لب الرمل. عادة ما يكون الرمل مصنوعًا من الرمل الخام (الرمل الجبلي أو الرمل النهري) والطين والماء ممزوجًا بنسبة معينة، منها حوالي 9 في المائة من الطين، وحوالي 6 في المائة من الماء، والباقي من الرمل الخام. في بعض الأحيان تضاف أيضًا كمية صغيرة من المواد المضافة مثل مسحوق الفحم والزيت النباتي ورقائق الخشب وما إلى ذلك لتحسين أداء الرمل والرمل الأساسي. يظهر هيكل الرمل المضغوط في الشكل.

مخطط تخطيطي لتركيب الرمل 1 - حبيبات الرمل 2 - الفراغات

3 - المرفق 4 - غشاء الطين 4 - غشاء الطين

يتم تحضير الرمل الأساسي يدوياً بشكل عام نظراً لانخفاض الطلب عليه.

البيئة التي يكون فيها اللب قاسية، وبالتالي فإن متطلبات أداء الرمل الأساسي أكثر من الرمل العالي، في حين أن الموثق الرمل الأساسي (الطين والزيت، وما إلى ذلك) من نسبة الموثق في الرمل أكبر من الرمل، لذلك فإن نفاذية الرمل ليست جيدة مثل الرمل، يجب أن يكون اللب مصنوعًا لعمل قناة تنفس (ثقوب)؛ من أجل تحسين إنتاجية اللب لإضافة إضافات، مثل نشارة الخشب.

غالباً ما يتم تصنيع بعض المسبوكات الصغيرة المطلوبة باستخدام نوى رملية زيتية (زيت التنغ + رمل، مخبوز بلون بني مصفر).

(2) خصائص نوع الرمل

تؤثر جودة الرمل تأثيراً مباشراً على جودة المسبوكات، وجودة الرمل الرديئة ستجعل منتجات صب الرمل تنتج مسامية، ورمد، ورمل لزج، ورمل وعيوب أخرى. يجب أن يتمتع الرمل الجيد بالخصائص التالية:

- ① نفاذية الغاز يُطلق على أداء رمل القالب للسماح بمرور الغاز نفاذية الغاز. المعدن ذو درجة الحرارة العالية الذي يصب في الصب، والنوع مملوء بعدد كبير من الغازات، ويجب أن تكون هذه الغازات مصبوبة من صب التفريغ السلس، وإلا فإن الصب سوف ينتج عنه مسامية ونفاذية غازية وعيوب أخرى. نفاذية الهواء المصبوب حسب حجم جسيمات الرمل ومحتوى الطين ومحتوى الرطوبة وانضغاط الرمل وعوامل أخرى. كلما كان حجم جسيمات الرمل أدق، كلما كان محتوى الطين والرطوبة أعلى، كلما كان انضغاط الرمل أعلى، كلما كانت نفاذية الهواء أسوأ.

- ② القوة تسمى قدرة الرمل على مقاومة التلف الخارجي بالقوة. يجب أن يتمتع الرمل بقوة عالية بما فيه الكفاية حتى لا يتسبب في الانهيار أثناء عملية التشكيل والمناولة وإغلاق الصندوق، وحتى لا يتلف سطح الصب عند الصب. لا ينبغي أن تكون قوة الرمل عالية جدًا، وإلا فإن الصب سيكون معيبًا بسبب انخفاض نفاذية الهواء والامتيازات.

- تشير الحرارية إلى قدرة الرمل على مقاومة درجات الحرارة والحرارة العالية. إذا كانت الحراريات ضعيفة، فمن السهل إنتاج رمال لزجة في الصب. كلما زاد محتوى SiO2 في الرمال، كلما كانت جزيئات الرمل أكبر، كلما كانت الحراريات أفضل.

- يشير إلى قدرة الرمل على التشوه تحت تأثير القوة الخارجية والحفاظ على الشكل الحالي بعد إزالة القوة الخارجية. اللدونة الجيدة، عملية التشكيل السهلة، الشكل الدقيق والمحيط الواضح للقالب الرملي.

- ⑤ الامتياز قدرة رمل القالب على الانضغاط عند تكثيف الصب. إذا لم يكن الامتياز جيدًا، يكون الصب عرضة للإجهاد الداخلي أو التشقق. وكلما كان الرمل أكثر إحكاماً، كلما كانت قابلية الانضغاط أسوأ. يمكن أن تؤدي إضافة نشارة الخشب إلى رمل الصب إلى تحسين قابلية التماسك.

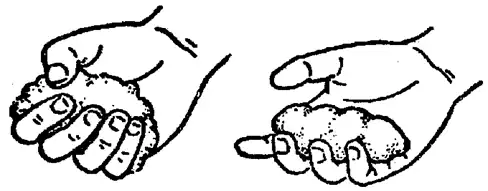

في قطعة واحدة من إنتاج دفعة واحدة من دفعة صغيرة من موردي منتجات صب الرمل في ورشة العمل، طريقة قرصة اليد المستخدمة عادة للحكم تقريبًا على بعض خصائص الرمل، مثل الإمساك بحفنة من الرمل، تشعر بالقرصة ناعمة وسهلة التشوه ؛ ترك الرمل بعد أن تكون الكتلة غير فضفاضة، لا تلتصق باليد، وبصمات اليد واضحة ؛ كسره، قسم من المسطح وحتى لا ظاهرة التشقق، وفي نفس الوقت تشعر بدرجة معينة من القوة، ويعتقد أن الرمال لديها متطلبات الأداء المناسبة، الرمال. كما هو موضح في الشكل.

عندما تكون رطوبة الرمال مناسبة، يمكن رؤيتها عند إطلاق اليد.

يمكن عجنها باليد في شكل كرة من الرمل خطوط يدوية واضحة

الكسر مع وجود فجوة مكسورة مع شكل مجزأ

وفي الوقت نفسه توجد قوة كافية

(3) تكوين القوالب

تُصنع قوالب منتجات الصب بالرمل من مادة صب وفقًا لشكل الجزء، ويمكن أن تكون القوالب إما من النوع الرملي أو المعدني. يُصنع القالب الرملي من مادة صب مصنوعة من الرمل (الرمل الأساسي). ويتم استخدامه لصب السائل المعدني للحصول على مصبوبات بالشكل والحجم والجودة المطلوبة.

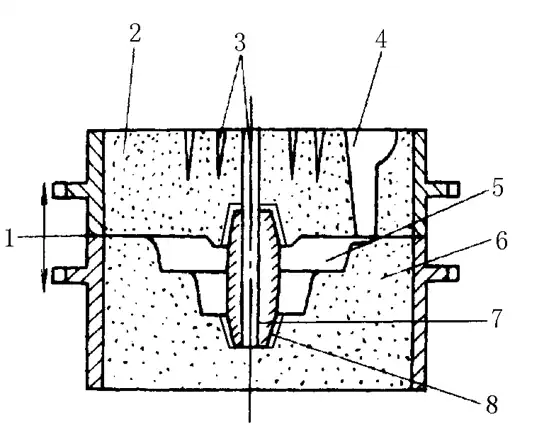

يتكون القالب بشكل عام من قالب علوي وقالب سفلي وقلب وتجويف ونظام صب، كما هو موضح في الشكل على اليمين.

الأسطح المشتركة بين مكونات القالب تسمى الأسطح الفاصلة. يُطلق على الجزء من التجويف المحاط بمادة الصب في القالب، أي التجويف الذي يشكل جسم الصب، اسم التجويف. يتدفق المعدن السائل إلى التجويف ويملأه من خلال نظام الصب، ويتم تفريغ الغاز الناتج من القالب الرملي من خلال مخرج الهواء، إلخ.

1-سطح التقسيم 2-القالب العلوي 3-مخرج الهواء 3-مخرج الهواء 4-نظام الصب 5-التجويف 6-القالب السفلي

7-حامل الرأس 7-حامل الرأس 8-النواة

(4)أنظمة البوابات

- نظام الصب نظام الصب هو عبارة عن سلسلة من القنوات في القالب لتدفق المعدن السائل إلى التجويف. وتتمثل وظيفته في:

① احقن السائل المعدني بسلاسة وسرعة;

② منع الخبث والرمل وما إلى ذلك من دخول التجويف;

③ تنظيم درجة حرارة كل جزء من أجزاء الصب لتكملة انكماش حجم المعدن السائل أثناء التبريد والتصلب.

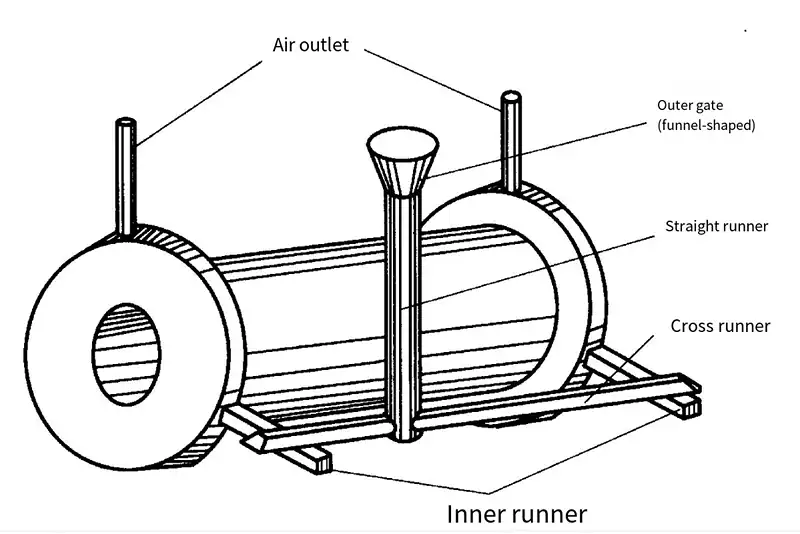

إن ضبط نظام الصب بشكل صحيح له أهمية كبيرة لضمان جودة المسبوكات وتقليل استهلاك المعدن. إذا كان نظام الصب غير معقول، فإن المسبوكات تكون عرضة للعيوب مثل نفخ الرمال، وثقوب الرمال، وثقوب الخبث، وفشل الصب، والمسامية، وثقوب الانكماش. يتكون نظام الصب النموذجي من أربعة أجزاء: البوابة الخارجية، والذراع المستقيم، والذراع المتقاطع، والذراع المتقاطع، والذراع الداخلي، كما هو موضح في الشكل أدناه.

بالنسبة للمسبوكات الصغيرة ذات الأشكال البسيطة يمكن حذف الذراع المتقاطع.

أنظمة الصب النموذجية

- ① البوابة الخارجية وظيفتها احتواء المعدن السائل المحقون وتخفيف تأثير المعدن السائل على القالب الرملي. عادةً ما تكون المسبوكات الصغيرة على شكل قمع (يُطلق عليه اسم كوب ذرب)، بينما تكون المسبوكات الأكبر على شكل حوض (يُطلق عليه اسم وعاء ذرب).

- ② ذرب مستقيم وهو عبارة عن قناة رأسية تربط البوابة الخارجية بالذرب الأفقي. يمكن أن يؤدي تغيير ارتفاع العداء المستقيم إلى تغيير الضغط الساكن للمعدن السائل ومعدل تدفق المعدن السائل، وبالتالي تغيير سعة ملء المعدن السائل. إذا كان ارتفاع أو قطر العداء المستقيم كبيرًا جدًا، فسيكون الصب أقل من اللازم. من أجل تسهيل إخراج القضيب، يتم تصنيع العداء المستقيم بشكل عام على شكل مخروطي مع قمة كبيرة وقاع صغير.

- ③ القناة المتقاطعة وهي عبارة عن قناة أفقية لإدخال السائل المعدني من القناة المستقيمة إلى القناة الداخلية، وتفتح بشكل عام على السطح الفاصل للقالب الرملي، ويكون شكل المقطع العرضي لها بشكل عام شبه منحرف مرتفع ويقع في أعلى القناة الداخلية. وتتمثل الوظيفة الرئيسية للقناة المستعرضة في توزيع المعدن السائل في القناة الداخلية وسد الخبث.

- وهو متصل مباشرةً بالتجويف ويمكنه تنظيم اتجاه وسرعة تدفق المعدن السائل إلى التجويف وسرعة التبريد لكل جزء من أجزاء الصب. عادةً ما يكون شكل المقطع العرضي للذرب الداخلي شبه منحرف مسطح وشبه هلالي الشكل، ويمكن أن يكون مثلثًا أيضًا.

- الناهضون تنجم العيوب الشائعة مثل ثقوب الانكماش وفك الانكماش عن انكماش حجم الصب عندما يبرد ويتصلب. من أجل منع الانكماش والارتخاء، وغالبًا ما يكون ذلك في صب الجزء العلوي أو الجزء السميك من الناهض. الناهضون هم التجاويف والمعدن المحقون في التجاويف في الصب. يمكن للمعدن السائل في الناهض أن يعوض انكماش الصب باستمرار، بحيث يمكن للقالب أن يتجنب ثقوب الانكماش والتحلل بالانكماش. الناهضات زائدة عن الحاجة ويجب إزالتها أثناء التنظيف. وبالإضافة إلى دور الناهضين في تكملة دور الانكماش، فإن دور العادم وتجميع الخبث أيضًا.

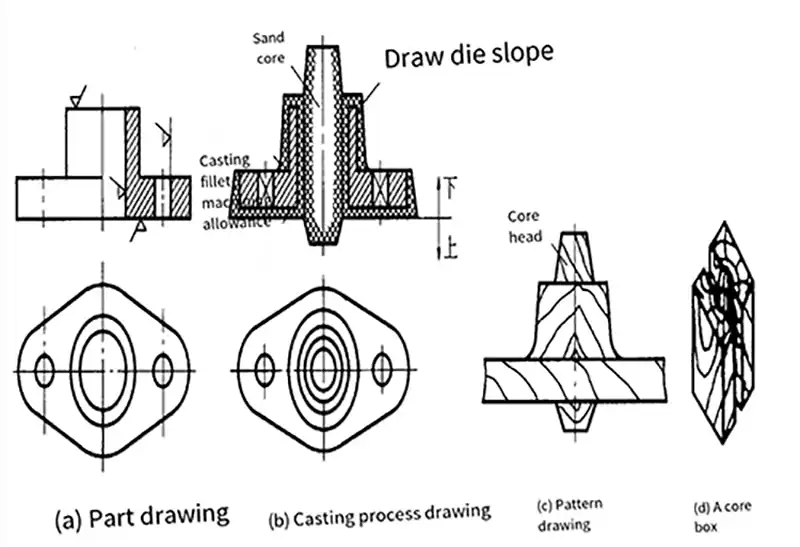

(5) تصنيع القوالب والصناديق الأساسية

القالب هو معدات العملية الضرورية في إنتاج الصب. بالنسبة للمسبوكات ذات التجويف الداخلي، فإن صب التجويف الداخلي الذي يتكون من قلب الرمل، وذلك أيضًا لإعداد الصندوق الأساسي لقلب الرمل. قالب التصنيع وصندوق اللب المواد المستخدمة عادة هي الخشب والمعدن والبلاستيك. في قطعة واحدة، يتم استخدام إنتاج الدُفعات الصغيرة على نطاق واسع في القالب الخشبي والصندوق الأساسي، في الإنتاج الضخم للقالب المعدني أو البلاستيكي، الصندوق الأساسي. عمر خدمة القالب المعدني والصندوق الأساسي يصل إلى 100000 إلى 300000 مرة، وعمر خدمة البلاستيك يصل إلى عدة عشرات الآلاف من المرات، في حين أن القالب الخشبي حوالي 1000 مرة فقط. من أجل ضمان جودة المسبوكات، في تصميم وتصنيع القوالب والصناديق الأساسية، من الضروري تصميم خريطة عملية الصب، ثم وفقًا لشكل وحجم خريطة العملية، وتصنيع القوالب والصناديق الأساسية. انظر الرسم البياني أدناه.

عند تصميم خريطة عملية، ضع في اعتبارك بعض ما يلي:

- ① اختيار السطح الفاصل السطح الفاصل هو الواجهة بين الرمل العلوي والسفلي، ويجب أن يتيح اختيار السطح الفاصل إخراج القالب من الرمل، وأن يجعل النمذجة مريحة ومواتية لضمان جودة المسبوكات.

- من أجل إخراج القالب من القالب الرملي بسهولة، فإن جميع الأسطح المتعامدة على سطح الفراق مصنوعة بميل 0.5 درجة ~ 4º لسحب القالب.

- ③ بدل التصنيع يجب ترك سطح الصب المراد معالجته مع ترك بدل تصنيع مناسب.

- ④ الانكماش يجب أن يتقلص الصب عند التبريد، ويجب أن يأخذ حجم القالب في الاعتبار تأثير انكماش الصب. يستخدم عادةً في أجزاء الحديد المصبوب لزيادة 1 في المائة؛ وأجزاء الصلب المصبوب لزيادة 1.5 في المائة إلى 2 في المائة؛ وأجزاء سبائك الألومنيوم لزيادة 1 في المائة إلى 1.5 في المائة.

- ⑤ صب الزوايا المستديرة يجب أن تكون جميع نقاط الدوران لكل سطح في الصب في زوايا مستديرة انتقالية لتسهيل التشكيل وضمان جودة الصب.

- (6) الرأس الأساسي بالنسبة للقوالب الرملية ذات النواة يجب عمل رأس أساسي مطابق على القالب.

طرق النمذجة

يجب ألا يكون اختيار طريقة التشكيل وفقًا لنوع الإنتاج فقط، ولكن أيضًا وفقًا لظروف معدات المصنع، وحجم الصب وتعقيده، ومتطلبات الجودة، للتتبع والنظر فيها. يمكن تقسيم طرق التشكيل إلى فئتين: التشكيل اليدوي والقولبة الآلية.

يُستخدم القولبة اليدوية بشكل أساسي في إنتاج الدُفعات الصغيرة من القطع المفردة، بينما تُستخدم القولبة الآلية بشكل أساسي في إنتاج الدُفعات الكبيرة.

(1). النمذجة اليدوية

- (أ) خصائص القوالب المتكاملة هي: القالب عبارة عن هيكل متكامل، وأكبر مقطع عرضي مسطح في أحد طرفي القالب؛ وأسطح الفواصل مسطحة في الغالب؛ والعملية بسيطة. القالب الكامل مناسب للمسبوكات ذات الأشكال البسيطة، مثل الأقراص والأغطية.

- (ب) وتتمثل خصائص الصب بالقالب المجزأ في: فصل القوالب، ويجب أن يكون السطح المنفصل للقوالب (المعروف باسم السطح الفاصل) هو أكبر مقطع عرضي للقوالب، وذلك لتسهيل رفع القالب. تتشابه عملية الصب في القوالب المنقسمة بشكل أساسي مع عملية الصب في القالب الكامل، والفرق هو أنه يتم إضافة عمليتين عند صنع القالب العلوي، وهما وضع القالب العلوي وأخذ نصف القالب العلوي. القالب المجزأ مناسب للمسبوكات ذات الأشكال المعقدة، مثل الأكمام والأنابيب وأجسام الصمامات.

- (ج) يسمى قالب القالب ذو الكتلة الحية على الجزء القابل للإزالة أو المتحرك بالكتلة الحية. عندما يكون هناك عائق في القالب على جانب القالب لتمديد الجزء (مثل علامة تبويب صغيرة)، غالبًا ما يتم تحويل الجزء إلى كتلة حية. عندما يتم أخذ القالب، يتم إخراج الجسم الرئيسي للقالب أولاً، ثم يتم إخراج الكتلة الحية المتبقية في الصب بشكل منفصل، وتسمى هذه الطريقة صب الكتلة الحية. عند قولبة قالب الكتلة الحية المتصل بالمسامير، تجدر الإشارة إلى أنه يجب حشو الرمال حول الكتلة الحية بإحكام أولاً، ثم يجب سحب المسامير.

- (د) الصب بالرمل عندما يكون الصب وفقًا للخصائص الهيكلية للحاجة إلى التشكيل، ولكن نظرًا للظروف (مثل أن يكون القالب رقيقًا جدًا، يصعب صنع القوالب) لا يزال مصنوعًا في قالب كامل، من أجل تسهيل التشكيل، يحتاج سطح الفراق السفلي إلى الحفر في سطح منحني أو يكون له تغيرات عالية ومنخفضة في شكل السلم (يسمى سطح الفراق غير المتساوي)، تسمى هذه الطريقة صب الرمل.

- (و) الصب بثلاثة صناديق تسمى عملية استخدام ثلاثة صناديق رمل لتصنيع الصب بالصب بثلاثة صناديق. تستخدم جميع طرق الصب المذكورة أعلاه صندوقي رمل، وهي سهلة التشغيل وتستخدم على نطاق واسع. ومع ذلك، فإن بعض المسبوكات، مثل طرفي حجم المقطع العرضي أكبر من المقطع العرضي الأوسط، والحاجة إلى استخدام ثلاثة صناديق رمل، من اتجاهين على التوالي من القالب.

- (ز) يمكن استخدام مكشطة صب الكاشطة بحجم أكبر من 500 مم مصبوبات الجسم الدوارة، مثل البكرات والحذافات والتروس الكبيرة وغيرها من الإنتاج الفردي، من أجل توفير الخشب ووقت معالجة القالب والتكلفة، يمكن استخدام مكشطة الصب. المكشطة عبارة عن قطعة من لوح خشبي مناسب لشكل قسم الصب. عند التشكيل، تدور الكاشطة حول محور مركزي ثابت وتكشط التجويف المطلوب في القالب الرملي.

- (ح) قولبة الصناديق الوهمية هي استخدام ألواح قاعدية مسبقة الصنع أو صناديق وهمية الشكل لتحل محل الرمال المحفورة أثناء حفر الرمال.

- (ط) الصب في الحفرة تسمى طريقة الصب مباشرة على أرضية الرمل أو في حفرة الرمل في المسبك الصب في الحفرة. عندما يتم إنتاج المسبوكات الكبيرة في قطعة واحدة، غالبًا ما يتم استخدام صب الحفرة لحفظ صندوق الرمل وتقليل ارتفاع الصب وتسهيل عملية الصب. هيكل صب الحفرة، يحتاج الصب إلى النظر في الصب يمكن أن يؤدي بسلاسة الحفرة في الغاز من الأرض، وغالبًا ما يكون فحم الكوك والخبث والمواد الأخرى القابلة للتنفس في الأسفل، ويقود الغاز من أنبوب الحديد.

(2). نمذجة الآلة

إنتاجية الصب اليدوي منخفضة، وجودة سطح المسبوكات رديئة، ومتطلبات العمال ذوي المستوى التقني العالي، وكثافة العمالة، لذلك في الإنتاج الضخم، يتم استخدامها بشكل عام في صب الآلة. صب الآلة هو العملية الرئيسية لعملية التشكيل ---- شد الرمل والقولبة لتحقيق الميكنة. ووفقًا للطرق المختلفة لشد الرمل وبدء تشغيل القوالب، هناك قولبة الضغط الهوائي بالاهتزاز الدقيق، والقولبة بالضغط بالرصاص، والقولبة بالضغط العالي، والقولبة بالضغط العالي، والقولبة بالرمل.

- (أ) يستخدم قولبة ضغط الاهتزازات الدقيقة الهوائية الاهتزاز (التردد 150 ~ 500 مرة / دقيقة، السعة 25-80 مم) - الضغط - الاهتزاز الدقيق (التردد 700 ~ 1000 مرة / دقيقة، السعة 5 ~ l0 مم) لضغط الرمال المضغوطة. l0 مم) لضغط الرمال. هذا النوع من آلات الصب لديه ضوضاء أقل، وحتى ضغط الرمل وإنتاجية عالية.

- (ب) يتميز القولبة بالحقن باستخدام الهواء المضغوط لإطلاق الرمل في التجويف للضغط الأولي، ثم يقوم مكبس الضغط بضغط الرمل مرة أخرى، وبعد إطلاق الرمل، يكون سطح التلامس بين نوعي الرمل قبل وبعد هو سطح الفراق. حجم الصب لقولبة الحقن دقيق، وخشونة السطح صغيرة، والإنتاجية عالية. يمكن أن تنتج 240-300 قالب في الساعة، وتستخدم عادة في الإنتاج الضخم للمسبوكات الصغيرة والمتوسطة الحجم.

- (ج) الصب بالضغط العالي يستخدم نظام هيدروليكي لتوليد ضغط عالٍ جداً لضغط القالب الرملي. يتميز بأبعاد صب دقيقة وخشونة سطح منخفضة وإنتاجية عالية. الصب بالضغط العالي مناسب للمسبوكات الصغيرة والمتوسطة الحجم ذات الأشكال الأكثر تعقيداً والأصناف المتعددة والدفعات المتوسطة أو أكثر.

- (د) صب رمي الرمل هو استخدام الشفرة الدوارة عالية السرعة لرمي الرمل المنقول بواسطة الحزام الناقل بسرعة عالية لضغط القالب الرملي. يتميز صب الرمل بالرمي بالرمل بقدرة قوية على التكيف، ولا يحتاج إلى صندوق رمل خاص وقالب خاص، وهو مناسب لإنتاج قطعة واحدة ودفعة صغيرة من المسبوكات الكبيرة.

الحفر

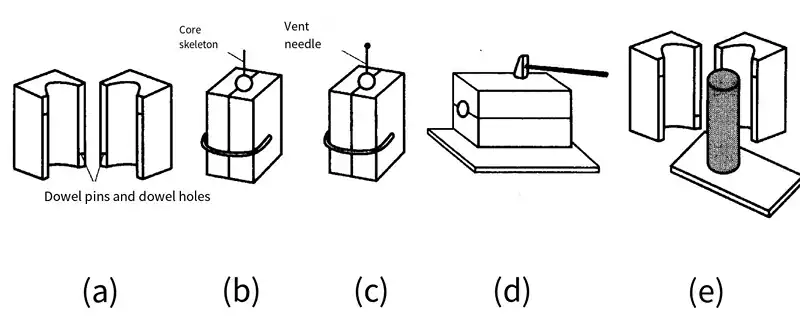

من أجل الحصول على التجويف الداخلي أو الشكل المحلي للقالب، المصنوع من الرمل اللبّي أو مواد أخرى، يوضع في التجويف داخل عناصر الصب التي تسمى اللب. الغالبية العظمى من النوى مصنوعة من رمل اللب. وتعتمد جودة اللب بشكل أساسي على إعداد رمل اللب المؤهل واستخدام عملية صنع اللب الصحيحة لضمان جودة اللب.

عند صب لب الرمل بتأثير معدن سائل بدرجة حرارة عالية ومحاطة به، لذلك بالإضافة إلى متطلبات لب الرمل مع صب الشكل المقابل للتجويف الداخلي، يجب أن يكون له أيضًا نفاذية أفضل، والحرارة، والامتيازات، والقوة وغيرها من الخصائص، لذلك اختيار رمل الكوارتز مع عدد أقل من الشوائب والزيت النباتي والزيت النباتي وزجاج الماء وغيرها من المجلدات لصياغة الرمل الأساسي، وفي قلب الرمل في قلب العظم المعدني وربط فتحات التهوية من أجل تحسين القوة والنفاذية.

يمكن تصنيع النوى الكبيرة والمتوسطة الحجم ذات الأشكال البسيطة بالرمل الطيني. ومع ذلك، بالنسبة للنوى ذات الأشكال المعقدة ومتطلبات الأداء العالية، يجب استخدام مواد رابطة خاصة لصياغتها، مثل الرمل الزيتي والرمل الشحمي والرمل الراتنجي.

بالإضافة إلى ذلك، يجب أن يكون للرمل الأساسي أيضًا بعض الخصائص الخاصة، مثل انخفاض الرطوبة (من أجل منع عودة الرطوبة إلى القلب بعد إغلاق الصندوق)؛ وتقليل الغازات الغازية (بعد صب المعدن، يجب أن تنتج المادة الأساسية أقل قدر ممكن من الغازات عند تسخينها)؛ والصنفرة الجيدة (من أجل تسهيل إزالة القلب أثناء التنظيف).

تُصنع النوى عمومًا من صناديق اللب بشكل عام، وصنع اللب في صناديق اللب المفتوحة هو طريقة شائعة لصنع اللب اليدوي لللب الأكثر تعقيدًا مع المقاطع العرضية المستديرة.

صنع قلب الصندوق الأساسي للفوليو

(أ) إعداد صندوق اللب (ب) تثبيت صندوق اللب وإضافة الرمل اللبّي والعظم اللبّي وقصف الرمل على مراحل (ج) كشط فتحات التهوية وربطها (د) فك المشابك والنقر على صندوق اللب (هـ) فتح صندوق اللب وإخراج لب الرمل ووضع الطلاء

العمليات الأساسية للنمذجة

هناك العديد من طرق التشكيل، ولكن معظمها يشمل الطرق التي تشمل السحق بالرمل، وبدء تشغيل القالب، وإصلاح القالب، وإغلاق الصندوق.

(1) انظر

يُشار إلى الشكل الأصلي للقالب المصنوع من الخشب أو المعدن أو المواد الأخرى مجتمعةً باسم القالب، والذي يُستخدم لتشكيل تجويف القالب. ويُعرف القالب المصنوع من الخشب باسم القالب الخشبي، ويُعرف القالب المصنوع من المعدن أو البلاستيك باسم القالب المعدني أو القالب البلاستيكي. في الوقت الحاضر، تستخدم معظم المصانع القوالب الخشبية. شكل القالب مشابه لشكل الصب، والفرق هو أن الصب، مثل الثقوب، في القالب ليس فقط صلبًا بدون ثقوب، ولكن أيضًا في الموضع المقابل لصنع الرأس الأساسي.

(2) التحضير قبل التشكيل

- ① قم بإعداد أدوات التشكيل، واختر صفيحة قاعدة مسطحة وحجم مناسب لصندوق الرمل. إذا كان صندوق الرمل كبيرًا جدًا، فلن يستهلك الكثير من الرمل فحسب، بل سيضيع أيضًا وقت دق الرمل. إذا كان صندوق الرمل صغيرًا جدًا، فلن يتم دق الرمال حول القالب الخشبي بإحكام، وسوف يتدفق المعدن السائل بسهولة من سطح الفراق، أي بين الواجهات، عند الصب. عادة، يجب أن تكون المسافة بين القالب الخشبي والجدار الداخلي وأعلى صندوق الرمل 30 ~ 100 مم، وهو ما يسمى سعة أكل الرمل. وتسمى هذه المسافة بسعة أكل الرمال، وتعتمد القيمة المحددة لسعة أكل الرمال على حجم القالب الخشبي.

- ② امسح القالب الخشبي نظيفًا، وذلك لتجنب التصاق رمال القالب الخشبي بالقالب الخشبي، مما يؤدي إلى تلف التجويف عند رفع القالب.

- ③ عند وضع القالب الخشبي، انتبهي إلى اتجاه الميل على القالب الخشبي ولا تضعيه في المكان الخطأ..

(3)رطل من الرمل

- ① يجب إضافة الرمل المدقوق إلى الرمل على مراحل. بالنسبة لصندوق الرمل الصغير في كل مرة لإضافة الرمل بسماكة حوالي 50 ~ 70 مم. عند إضافة الرمل للمرة الأولى، يجب الضغط على الرمل حول القالب الخشبي بإحكام باليد لتجنب تحرك موضع القالب الخشبي في صندوق الرمل. ثم استخدم الطرف المدبب لمطرقة دق الرمل للدق بإحكام على مراحل، وأخيرًا استخدم الطرف المسطح لمطرقة دق الرمل لدق الطبقة العليا من الرمل بإحكام.

- ② يجب أن يتم دق الرمل في طريق معين. لا تدق شرقاً قليلاً، غرباً قليلاً دقاً فوضوياً، وذلك لتجنب الأجزاء المختلفة من الضيق.

- ③ يجب أن يكون قصف الرمل مناسبًا. الكثير من القوة، الرمال ضيقة جدًا، ولا يمكن أن ينفد تجويف الغاز. قوة قليلة جدًا، الرمال فضفاضة جدًا ويسهل انهيار الصندوق. يختلف ضيق كل جزء من نفس الرمل عن الآخر، بالقرب من الجدار الداخلي لصندوق الرمل يجب أن يتم قصفه بإحكام لتجنب انهيار الصندوق. بالقرب من جزء التجويف، يجب أن يكون الرمل أكثر إحكامًا قليلاً لتحمل ضغط المعدن السائل. وبعيدًا عن تجويف طبقة الرمل يجب أن تكون الطبقة الرملية فضفاضة بشكل مناسب، وذلك لتسهيل نفاذية الهواء.

- ④ عند دق الرمال، يجب تجنب ضرب القالب الخشبي بالمطرقة. وبصفة عامة، تكون المسافة بين المطرقة والقالب الخشبي 20-40 مم، وإلا فإنه من السهل إتلاف القالب الخشبي.

(4) رش الرمل

قبل بناء نموذج الرمل، يجب نثر طبقة من الرمل الجاف غير الطيني ناعم الحبيبات (أي الرمل) على السطح الفاصل لمنع التصاق صندوق الرمل العلوي والسفلي ببعضهما البعض وعدم فتح الصندوق. عند نثر الرمال، يجب أن تكون اليد أعلى قليلاً من صندوق الرمل أثناء الدوران أثناء التأرجح، بحيث يتم نثر الرمال من خلال شقوق الأصابع ببطء وبشكل متساوٍ إلى أسفل، وتغطيتها بشكل رقيق في سطح الفراق. أخيرًا، يجب أن يتم نفخ القالب الخشبي من رمل الفراق، حتى لا يتم ذلك على النموذج الرملي، ويلتصق رمل الفراق بسطح النموذج الرملي، وفي صب المعدن السائل الذي يتم غسله في الصب، بحيث ينتج عنه عيوب.

(5)ثقب ثقب

بالإضافة إلى التأكد من أن الرمل يتمتع بنفاذية جيدة للهواء، ولكن أيضًا في الرمل تم سحقه وكشطه بشكل مسطح، مع ربط إبرة التهوية من فتحات التهوية، بحيث يسهل خروج الغاز عند الصب. يجب أن تكون فتحات التهوية عمودية وموزعة بالتساوي.

(6)سبرو مفتوح

يجب حفر البوابة الخارجية في شكل مخروطي بزاوية 60 درجة، بقطر 60-80 مم عند الطرف الكبير، ويجب أن يكون سطح البوابة مصقولًا، ويجب أن يكون الاتصال مع الذراع المستقيم في شكل انتقال مستدير، وذلك لتوجيه المعدن السائل للتدفق بسلاسة في القالب الرملي. إذا تم حفر البوابة الخارجية بشكل ضحل للغاية وأصبحت على شكل قرص، فسوف يتناثر المعدن السائل ويؤذي الناس عند الصب.

(7)القيام بالخط الختامي

إذا كانت صناديق الرمل العلوية والسفلية لا تحتوي على دبابيس تحديد، فيجب عمل خط إغلاق على جدار صندوق الرمل قبل فتح أنماط الرمل العلوية والسفلية. أبسط طريقة هي وضع غبار الطباشير على جدار الصندوق، ثم استخدام إبرة لرسم خط دقيق. تحتاج إلى الدخول إلى الفرن لخبز صندوق الرمل، يتم لصق الطين الرملي على جدار صندوق الرمل، باستخدام جورب سكين الجبس المسطح، ثم نحت الخط، المعروف باسم رقم طين اللعب. يجب أن يكون الخط على جدار صندوق الرمل في أبعد نقطة من الحافتين ذات الزاوية اليمنى لضمان إمكانية تحديد اتجاهات س وص، والحد من دوران نوع الرمل. لا ينبغي أن يكون عدد الخطوط في مكانين متساويين، حتى لا يحدث خطأ عند إغلاق الصندوق. هل انتهى الخط، يمكنك فتح الصندوق لبدء القالب.

(8)تناول قالب

- ① قبل البدء في القالب، اغمس فرشاة الماء في بعض الماء وقم بالفرشاة على الرمال حول القالب الخشبي لمنع تلف تجويف الرمال عند بدء الصب. يجب أن يكون ماء الفرشاة فرشاة، لا تجعل فرشاة الماء تبقى في مكان معين، وذلك لتجنب الإفراط في الماء الموضعي وإنتاج كمية كبيرة من بخار الماء أثناء الصب، بحيث ينتج عن الصب عيوب المسامية.

- ② يجب أن يتطابق موضع مسمار بدء القالب مع مركز ثقل القالب الخشبي قدر الإمكان. قبل بدء تشغيل القالب، استخدم مطرقة صغيرة للنقر برفق على الجزء السفلي من مسمار بدء القالب لفك القالب الخشبي وتسهيل بدء تشغيل القالب.

- ③ عند رفع القالب، ارفع القالب الخشبي ببطء عموديًا، عندما يكون القالب الخشبي على وشك الرفع تمامًا، ثم أخرجه بسرعة. احرص على عدم الانحراف والتأرجح عند رفع القالب.

(9) المانيكير

بعد رفع القالب، إذا كان التجويف تالفًا، يجب استخدام جميع أنواع أدوات الإصلاح بشكل صحيح وفقًا لشكل التجويف ودرجة التلف. إذا كان التلف في التجويف كبيرًا، يمكن إعادة القالب الخشبي إلى التجويف لإصلاحه، ثم رفعه مرة أخرى.

(10)إغلاق قضية

إغلاق الصندوق هو العملية الأخيرة في عملية التشكيل، والتي تلعب دورًا مهمًا في جودة القالب الرملي. قبل إغلاق الصندوق، يجب فحص قالب الرمل بعناية ما إذا كان هناك أي تلف أو رمل متخلخل، وما إذا كانت البوابة مشذبة. إذا كنت ترغب في وضع اللب، يجب التحقق مما إذا كان اللب جافًا، وما إذا كان هناك أي تلف وما إذا كانت فتحات التهوية مسدودة. يجب أن يكون موضع اللب في قالب الرمل دقيقًا وثابتًا، حتى لا يؤثر على دقة الصب، ولتجنب غسله بالمعدن السائل عند الصب. عند إغلاق الصندوق، يجب الانتباه إلى صندوق الرمل العلوي للحفاظ على المستوى لأسفل، ويجب أن يكون محاذيًا لخط الإغلاق لمنع حدوث خطأ في الصندوق. بعد إغلاق الصندوق، من الأفضل تغطية الذراع بورقة أو قطعة من الخشب لتجنب سقوط الرمال أو الحطام في الذراع.

اختيار موضع صب الصب وسطح الفراق

المسبوكاتموضع الصب للقالب هو موضع الصب داخل القالب أثناء الصب.

السطح الفاصل هو السطح الذي يتلامس فيه نصفي الصب مع بعضهما البعض.

مبدأ اختيارهم هو أساسا لضمان جودة المسبوكات وتبسيط عملية الصب. بشكل عام، يجب تحديد موضع الصب أولاً بعد تحديد سطح الفراق، ولكن في الإنتاج، نظرًا لأن اختيار موضع الصب وتحديد سطح الفراق يتعارض أحيانًا مع بعضهما البعض، فمن الضروري إجراء تحليل شامل لمزايا وعيوب الخيارات المختلفة واختيار الخيار الأفضل.

(1) .مبدأ اختيار موضع الصب

- (أ) يجب أن يكون سطح المعالجة المهم للصب متجهًا لأسفل، من المحتمل أن تظهر ثقوب الهواء، وثقوب الرمل، والخبث، وثقوب الانكماش في السطح العلوي، في حين أن الجزء السفلي من السائل المعدني نقي نسبيًا، فإن التنظيم المعدني كثيف نسبيًا. في بعض الأحيان عندما يكون سطح المعالجة المهم متجهًا لأسفل لبعض الأسباب، يجب أن يكون في موضع السطح المثال قدر الإمكان.

- (ب) يجب أن يكون المستوى الكبير من الصب متجهًا لأسفل نظرًا لتأثير الإشعاع الحراري أثناء الصب، فإن الرمال الموجودة على السطح العلوي لتجويف الصب تكون عرضة للتقوس والتشقق، مما يؤدي إلى حدوث عيوب في الرمل والتضمين على السطح العلوي للصب؛ لذا يجب أن يكون المستوى الكبير متجهًا لأسفل.

- (ج) يجب وضع جزء الصب ذي الجدران الرقيقة في الجزء السفلي من الجزء ذي الجدران الرقيقة من السهل إنتاج صب غير كافٍ وفصل بارد، لذلك في الجزء السفلي من الضغط يمكن زيادة الضغط لزيادة ضغط الملء، وتحسين قدرة ملء المعدن.

- (د) يجب التأكد من أن الصب لتحقيق التصلب الاتجاهي بالنسبة لانكماش السبيكة، فإن سمك جدار الصب ليس موحدًا، يجب وضع سمك الجزء الكبير من الصب في صب الجزء العلوي أو بالقرب من سطح الفراق، من أجل تسهيل وضع الناهضين، لتحقيق التصلب الاتجاهي

- (و) يجب أن تكون سهلة التثبيت والتركيب والتهوية الأساسية وسهلة الإغلاق.

(2).مبدأ اختيار الأسطح الفاصلة

- (أ) يجب اختيار سطح الفراق في أكبر مقطع عرضي للقالب لتسهيل التقاط القالب، مع إيلاء اهتمام خاص لحفر القالب الرملي.

- (ب) ينبغي تقليل عدد الأسطح الفاصلة إلى الحد الأدنى، وينبغي تجنب النمذجة ثلاثية الصناديق للإنتاج بكميات كبيرة.

- (ج) يجب أن تصنع جميع المسبوكات أو معظمها في نفس القالب الرملي للحد من سوء التعبئة والحواف المتطايرة والنتوءات ولتحسين دقة المسبوكات.

- (د) ينبغي تقليل عدد النوى والكتل الحية قدر الإمكان يمكن أن يؤدي إلى تبسيط عملية التشكيل وصنع النوى وتحسين الإنتاجية.

اختيار معلمات العملية

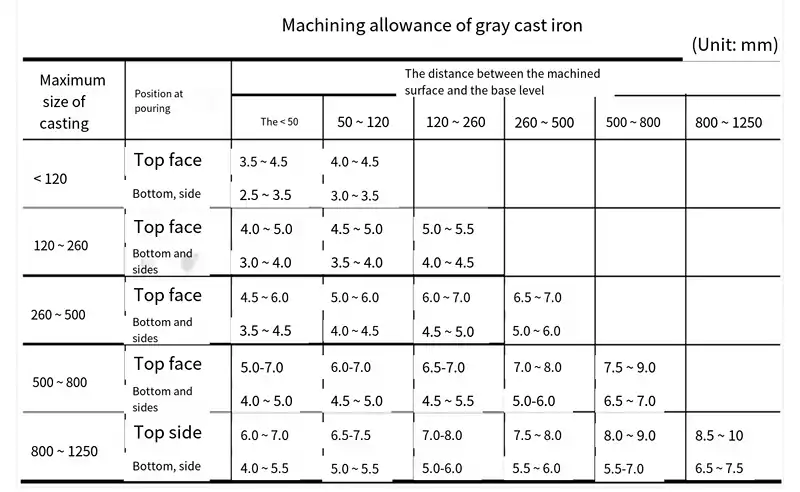

(1) بدل التصنيع

يجب أن يتم قطع المسبوكات على السطح، يجب أن يتم تخصيص قدر معين من بدل المعالجة مسبقًا، ويعتمد حجمها على نوع سبيكة الصب وطرق النمذجة وحجم الصب وسطح المعالجة في صب موقع العديد من العوامل. خشونة سطح الفولاذ المصبوب والتشوه وبدل المعالجة ؛ سطح السبائك غير الحديدية أكثر صقلًا، بدل المعالجة صغير ؛ نمذجة الآلة عالية الدقة، يمكن اختيار بدل المعالجة أصغر ؛ قطعة واحدة من إنتاج دفعة صغيرة المزيد من العوامل التي تؤثر على بدل المعالجة المراد زيادتها ؛ صب أكبر وأكثر تعقيدًا، كلما زاد بدل المعالجة ؛ صب الصب من السطح العلوي من الجزء السفلي وجانب بدل المعالجة كبير.

قطعة واحدة من إنتاج دفعة صغيرة من قطع الحديد الزهر الصغيرة من قطع الحديد الزهر الصغيرة من بدل التشغيل الآلي من 4.5 ~ 5.5 مم؛ مصبوبات المعادن غير الحديدية الصغيرة بدل التشغيل الآلي 3 مم؛ يمكن أن تشير قطع الحديد الزهر الرمادي من قيمة بدل التشغيل الآلي إلى JB2854-80.

بالإضافة إلى ذلك، لا يتم صب الأجزاء الفولاذية المصبوبة التي يقل قطرها عن ф35 مم وأجزاء الحديد المصبوب التي يقل قطرها عن ф25 مم بشكل عام، مما يجعل التصنيع الآلي أكثر اقتصادا وملاءمة. بالنسبة للنمذجة الآلية للأجزاء الصغيرة، لا يمكن أن يكون الثقب المصبوب أصغر. بالنسبة للأشكال الخاصة التي لا تتطلب معالجة، وصعوبات التشغيل الآلي في الثقب، والفتحة، يجب أن تكون مصبوبة.

(2) منحدر صب القوالب

من أجل تسهيل إخراج البرهان من القالب، فإن الميل المضاف إلى الجدار العمودي العمودي على سطح الفراق هو منحدر بداية القالب. وكلما كان القالب أعلى، كانت قيمة الميل أصغر، ويكون ميل الجدار الداخلي أكبر من ميل الجدار الخارجي. يكون منحدر الجدار الداخلي أكبر من منحدر الجدار الخارجي، ويكون منحدر القالب اليدوي أكبر من منحدر القالب الآلي. عندما يكون القالب قصيرًا (≤100 مم)، يكون حوالي 3º، وعندما يكون القالب مرتفعًا (101 ~ 160 مم)، يكون 0.5 درجة ~ 1 درجة.

(3) صب الزوايا المستديرة

من أجل وقاية الصب من الإجهاد والتشققات في وصلات الجدار والزوايا، ولمنع تلف الزوايا الحادة للصب وإنتاج ثقوب رملية، يجب تصميم وصلات جدار الصب وأجزاء الزوايا في أربع زوايا عند تصميم الصب.

(4) الرؤوس الأساسية

من أجل ضمان تحديد موضع القلب وتثبيته وتنفيسه في قالب الصب، تم تصميم كل من القالب والقلب برأس قلب.

رأس اللب هو الجزء الممدود من اللب الذي يقع في مقعد اللب في نموذج الصب ويعمل على تحديد موقع اللب ودعمه.

يعتمد شكل رأس اللب على نوع اللب، يجب أن يكون لرأس اللب ارتفاع (h) أو طول (l) كافٍ وانحدار مناسب، من أجل جعل اللب مناسبًا ودقيقًا وثابتًا في قالب الصب، وذلك لتجنب تعويم اللب وانحرافه وحركته أثناء الصب.

(5) بدل الانكماش

نظرًا لأن الصب بعد صب انكماش التبريد، يجب إضافة إنتاج القوالب إلى هذا الجزء من حجم الانكماش. يتراوح بدل انكماش الحديد الزهر الرمادي العام من 0.8 في المائة إلى 1.0 في المائة، والفولاذ المصبوب من 1.8 في المائة إلى 2.2 في المائة، وسبائك الألومنيوم المصبوب من 1.0 في المائة إلى 1.5 في المائة. إن حجم بدل الانكماش بالإضافة إلى نوع السبيكة، ولكن أيضًا مع عملية الصب، والمسبوكات في حالة الانكماش في حالة الحجب وما إلى ذلك.

| نوع السبيكة | انكماش الصب | ||

| الانكماش الحر | الانكماش | ||

| رمادي معادن مصبوبة أو معادن مسبوكة حديد (معدن) | المسبوكات الصغيرة والمتوسطة الحجم | 1.0 | 0.9 |

| المسبوكات المتوسطة والكبيرة | 0.9 | 0.8 | |

| المسبوكات الكبيرة جداً | 0.8 | 0.7 | |

| حديد الدكتايل | 1.0 | 0.8 | |

| الكربون وسبائك الصلب المنخفضة | 1.6~2.0 | 1.3~1.7 | |

| برونز القصدير | 1.4 | 1.2 | |

| وشى برونز | 2.0~2.2 | 1.6~1.8 | |

| نحاس السيليكون | 1.7~1.8 | 1.6~1.7 | |

| سبائك الألومنيوم والسيليكون | 1.0~1.2 | 0.8~1.0 | |

مزايا وعيوب الصب بالرمل

مزايا الصب بالرمل

- انخفاض تكاليف التصنيع:: يستخدم الصب بالرمل المواد الخام (مثل الرمل والطين وما إلى ذلك) بتكلفة منخفضة، وعملية التصنيع بسيطة نسبيًا، وبالتالي فإن تكاليف التصنيع منخفضة نسبيًا.

- مرونة عالية في التصنيع:: يسمح الصب بالرمل بإنتاج مصبوبات بأشكال وأحجام مختلفة ومتنوعة، من بضعة جرامات إلى عدة أطنان من الأجزاء بسهولة وقابلية كبيرة للتطبيق.

- دورة تصنيع قصيرة:: عملية الصب بالرمل بسيطة نسبيًا وتتطلب وقتًا أقل للتجفيف والتصلب، مما يؤدي إلى دورة تصنيع قصيرة نسبيًا.

- مجموعة واسعة من مصادر المواد الخام:: الصب بالرمل لديه مجموعة واسعة من مصادر المواد الخام، والرمل، والطين، وما إلى ذلك يمكن استخدامها كمواد قولبة، ورخيصة.

عيوب الصب بالرمل

- متوسط جودة سطح المسبوكات:: قد تحتوي جودة سطح مصبوبات الصب بالرمل على بعض العيوب، مثل ثقوب الرمل وثقوب الرمل والرمل اللزج وما إلى ذلك.

- نواة الرمل عرضة للانهيار:: في الصب بالرمال، قد تكون هناك حاجة إلى نوى الرمل لتصنيع المسبوكات ذات الأشكال المعقدة. نوى الرمل عرضة للتشوه والانهيار، مما يؤدي إلى ارتفاع معدل الرفض.

- انخفاض الإنتاجية:: إن إنتاجية الصب بالرمل منخفضة نسبياً لأن كل قالب رمل يحتاج إلى صنعه يدوياً ولا يمكن استخدام القوالب إلا مرة واحدة.

- ارتفاع استهلاك الطاقة وارتفاع انبعاثات التلوث:: يستهلك صب الرمل طاقة عالية أثناء عملية الإنتاج وقد ينتج عنه بعض الانبعاثات الملوثة مثل الغبار وغازات العادم. وقد يكون لذلك بعض التأثير على البيئة وصحة العمال.