بثق سبائك الألومنيوم: المبادئ، وتحسين العملية والتوقعات للتطبيقات المستقبلية

التاريخ:2024-12-04 الفئات:التدوين الآراء:1098

تصنيف سبائك الألومنيوم

تصنيف الألومنيوم المطبوخ

(أ) التصنيف حسب عناصر السبائك

1. س س س س س تشير إلى أجزاء وألواح ألومنيوم نقي من 99.0% أو أكثر 85/كجم.

2. x x x تشير إلى سبائك الألومنيوم والنحاس

3- س س س س تشير إلى سبائك الألومنيوم والمنغنيز

4 - س س س س تشير إلى سبائك الألومنيوم والسليكون

5. x x x تشير إلى سبائك الألومنيوم والمغنيسيوم (مستوردة من سويسرا)

6. x x x تشير إلى سبيكة ألومنيوم-مغنيسيوم-سيليكون T5 6063 6061

7 - س س س س تشير إلى سبائك الألومنيوم والزنك والمغنيسيوم

8. س س س تشير إلى سبائك أنظمة أخرى غير تلك المذكورة أعلاه

9. x x يشير إلى رقم تصنيف بديل.

(ب) التصنيف حسب آلية التعزيز

1 - تصلب الإجهادالألومنيوم:: 1 س س س س، 3 س س س س، 4 س س س س، 5 س س س س

2 - سبائك الألومنيوم المقوى القابل للمعالجة بالحرارة: 2××××، 6××××، 7××××

تصنيف سبائك الألومنيوم المصبوب

| Al (الحد الأدنى لمحتوى الألومنيوم 99.0% أو أكثر) | 1 ××-× |

| سبائك Al-Cu | 2 ××-× |

| خلائط Al-Si مع النحاس والمغنيسيوم أو المغنيسيوم المغنيسيوم | 3 ××-× |

| سبائك Al-Si | 3 ××-× |

| سبائك الألومنيوم المغنيسيوم | 4 ××-× |

| الأنظمة غير المستخدمة | 5 ××-× |

| سبائك الزنك | 7 ××-× |

| سبيكة السو | 8 ××-× |

مقدمة في بثق الألومنيوم (الألومنيوم المسحوب):

أ. مبادئ المعالجة:

تليين سبائك الألومنيوم في درجات حرارة عالية فيبثق الألومنيومتحت البثق القوي للماكينة، يتدفق من خلال قالب بثق الألومنيوم ويشكل منتجات الألومنيوم بالشكل المطلوب.

ب. استخدامات وأمثلة على بثق الألومنيوم:

مواد البناء، وصناعة الطيران، وصناعة الطيران والفضاء، وصناعة معيشة الناس، والإلكترونيات الدقيقة، والأجزاء البصرية، والسيارات، وصناعة المعلومات، إلخ.

أمثلة: الأبواب والنوافذ المصنوعة من الألومنيوم، ومواد البناء ذات الجدران الستائرية

الصرح، الهيكل الحديدي الخاص بمنع سقوط المنشآت

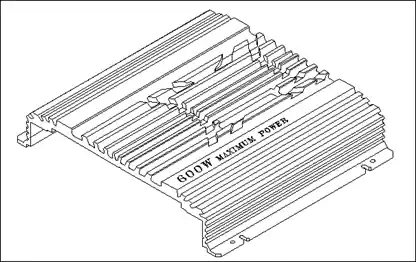

أحواض الحرارة والأجزاء الخارجية للمكونات الإلكترونية

سلم ألومنيوم

مقاعد المتنزهات والحدائق والسور

اللوحات الإعلانية واللافتات الإرشادية

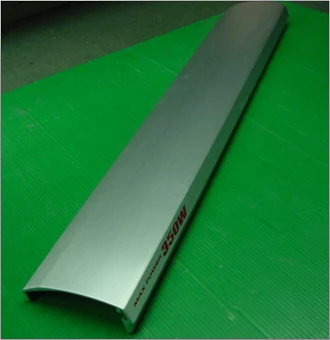

الحالة الأولى.

المشتتات الحرارية للسيارات، والمكونات الإلكترونية، ووحدات المعالجة المركزية للكمبيوتر، إلخ.

الحالة الثانية.

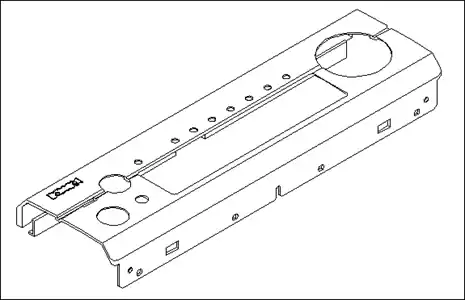

أنابيب مكبر الصوت، وغطاء مكبر الصوت DVD وغيرها من المنتجات ذات المظهر، يتم تطبيقها الآن تدريجيًا على MP4 و MP3 وغطاء الهاتف المحمول وغيرها من المنتجات الإلكترونية الصغيرة المذكورة أعلاه.

الألومنيوم المبثوق الألومنيوم المواد الشائعة

بثق الألومنيوم 6063: (إحدى سبائك الألومنيوم 6063 (AL-Mg-Si)

التركيب الكيميائي (%)

| السيليكون (Si) | الحديد (Fe) | النحاس (النحاس) | المنجنيز (Mn) | المغنيسيوم (Mg) | الكروم (Cr) | الزنك (Zn) | التيتانيوم (Ti) | عناصر أخرى | الألومنيوم (Al) | |

| متنوعة | الإجمالي | |||||||||

| 0.20.1¯ | 0.35¯ | 0.1¯ | 0.1¯ | 0.60.45 | -0.9¯ | 0.1¯ | 0.1¯ | 0.05¯ | 0.15¯ | الأرصدة |

المعالجة الحرارية T5.

يشير إلى المادة المبثوقة من عملية البثق ذات درجة الحرارة العالية بعد التبريد، من خلال عملية الشغل على البارد ومعالجة التصلب الاصطناعي على مدى العمر.

المعالجة بالذوبان 520 درجة مئوية مع تقدم العمر 205 درجة مئوية لمدة ساعتين تقريبًا

الخصائص الميكانيكية للنوع المبثوق 6063-T5.

| قوة الشد كجم/ملم2 | قوة الخضوع كجم/ملم2 | الاستطالة % |

| 15 أو أكثر | 11+ | 8 أو أكثر |

تستند المعايير المذكورة أعلاه إلى المعايير الوطنية الصينية CN82068 و2257.

عملية تصنيع مقاطع بثق الألومنيوم:

الخلط ← التجميع ← الصهر والصب ← تحليل التركيب ← القولبة بالبثق ← فحص عملية التشكيل ← فحص عملية البثق ← فحص عملية التشحيم ← فحص عملية النشر ← فحص عملية النشر ← معالجة التقادم ← فحص المنتج النهائي ← التعبئة والتغليف والتخزين ← الشحن

مقدمة عن قالب بثق الألومنيوم

تنقسم قوالب البثق إلى قوالب مسطحة وقوالب جسرية وقوالب مجوفة.

الفولاذ المستخدم في القوالب

1.SKD-61 اليابان عالية التردد 2.Hitachi DAC

3- السويد ASSB 4 - السويد QRO-90

تصميم مدخل التغذية.

يتم تحديد فتحة تغذية القالب حسب حجم أسطوانة السبيكة، على سبيل المثال.

ماكينة 1500T، باستخدام مغزل Φ6" - Φ140 مم

ماكينة 2350T، باستخدام مغزل Φ8" - Φ190 مم، Φ9" - Φ210 مم.

من أجل منع سطح السبيكة من اختراق المدخل، يجب أن يكون المدخل عادةً أكثر سمكًا بمقدار 1.5 مم على الأقل من حاوية السبيكة على كل جانب.

أصغر من 10 إلى 15 مم.

تقلص الحجم.

قم بزيادة حجم القالب بمقدار 1% وفقًا للحجم الفعلي للطارد.

موجز التصميم

أ. نسبة المراقبة.

مساحة المقطع الجانبي للقالب المجوف: مساحة مقطع أسطوانة السبيكة = (40-60):1

القوالب الصلبة في حدود 80-100 مع بثق جيد.

ب. العلاقة بين سُمك اللحم الجانبي والسبيكة

| نوع السبيكة | قطر دائرة التجنيد الخارجي المبثوق | الحد الأدنى لسُمك اللحم المطلوب للبثق |

| 6063 | 0 ~ 75 مم | 0.85 مم |

| 75 ~ 100 مم | 1.15 مم | |

| 100 ~ 150 مم | 1.60 مم | |

| 150 ~ 200 مم | 2.00 مم | |

| 200 ~ 250 مم | 2.50 مم | |

| 6061 | 0 ~ 75 مم | 1.30 مم |

| 75 ~ 100 مم | 1.60 مم | |

| 100 ~ 150 مم | 2.00 مم | |

| 150 ~ 200 مم | 3.00 مم | |

| 200 ~ 250 مم | 4.80 مم |

المواد الخام (السبائك) وتسخين السبائك

(درجة حرارة المادة 480+/- 20 درجة)

قوالب البثق وتسخين القالب

(درجة حرارة القالب 470+/- 10 درجات، وقت الانتظار 2-4 ساعات)

الخلاصة

يعصر

(يجب تسخين الماكينة حتى 380+/-10 درجة)

معرضة لرياح قوية

(يتم التحكم في درجة الحرارة تحت 300 درجة مئوية)

قطع

بعد القطع

مقدمة عن قالب بثق الألومنيوم

تنقسم قوالب البثق إلى قوالب مسطحة وقوالب جسرية وقوالب مجوفة.

الفولاذ المستخدم في القوالب

1.SKD-61 اليابان عالية التردد 2.Hitachi DAC

3- السويد ASSB 4 - السويد QRO-90

تصميم مدخل التغذية.

يتم تحديد فتحة تغذية القالب حسب حجم أسطوانة السبيكة، على سبيل المثال.

ماكينة 1500T، باستخدام مغزل Φ6" - Φ140 مم

ماكينة 2350T، باستخدام مغزل Φ8" - Φ190 مم، Φ9" - Φ210 مم.

من أجل منع سطح السبيكة من اختراق المدخل، يجب أن يكون المدخل عادةً أكثر سمكًا بمقدار 1.5 مم على الأقل من حاوية السبيكة على كل جانب.

أصغر من 10 إلى 15 مم.

تقلص الحجم.

قم بزيادة حجم القالب بمقدار 1% وفقًا للحجم الفعلي للطارد.

موجز التصميم:

أ. نسبة الرهان.

مساحة المقطع الجانبي للقالب المجوف: مساحة مقطع أسطوانة السبيكة = (40-60):1

القوالب الصلبة في حدود 80-100 مع بثق جيد.

ب. العلاقة بين سُمك المظهر الجانبي والسبيكة.

| نوع السبيكة | قطر دائرة التجنيد الخارجي المبثوق | الحد الأدنى لسُمك اللحم المطلوب للبثق |

| 6063 | 0 ~ 75 مم | 0.85 مم |

| 75 ~ 100 مم | 1.15 مم | |

| 100 ~ 150 مم | 1.60 مم | |

| 150 ~ 200 مم | 2.00 مم | |

| 200 ~ 250 مم | 2.50 مم | |

| 6061 | 0 ~ 75 مم | 1.30 مم |

| 75 ~ 100 مم | 1.60 مم | |

| 100 ~ 150 مم | 2.00 مم | |

| 150 ~ 200 مم | 3.00 مم | |

| 200 ~ 250 مم | 4.80 مم |

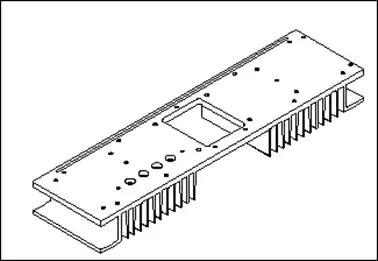

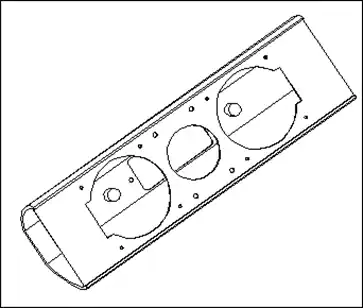

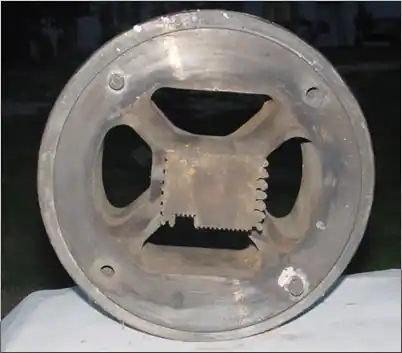

تُظهر هذه الصورة صورة قالب لبثق الألومنيوم المجوف.

أعلى اليسار هو القالب الكامل، والوسط هو الجزء العلوي من القالب، واليمين هو الجزء السفلي من القالب

صلابة مقاطع الألومنيوم

مادة الألومنيوم المستخدمة عادةً هي 6063-T5، ويتم ضبط الصلابة والتحكم فيها عن طريق المعالجة اللاحقة للشيخوخة (أي المعالجة الحرارية: التسخين المسبق لمدة 3 ساعات، ودرجة حرارة تصل إلى 195 ± 10 ℃، والعزل لمدة 3 ساعات ثم الخروج من التبريد بالهواء). وفقًا للمعالجة اللاحقة للمنتج، تظهر متطلبات الصلابة في الجدول أدناه:

| النوع | الصلابة |

| البثق العام | WB11-13 |

| المقاطع الجانبية المبثوقة التي تتطلب الحفر والطحن | WB11-13 |

| الشكل المبثوق حيث يكون قطر الثقب قريبًا من الحافة ويكون الثقب المثقوب عرضة للانبعاج والتشوه. | WB5-8 |

| مقذوف بفتحات غاطسة وثقوب غاطسة وثقوب تسحب للخارج | WB8-10 |

| صفائح الألومنيوم التي يتم ثنيها لتشكيلها وبثقها، وبثقها | WB5-8 |

| صفيحة ألومنيوم 1050/1100 | WB5-8 |

| بثق الألومنيوم 6063-T5 | WB11-13 |

| بثق الألومنيوم 6061-T6 | WB13-15 |

معايير فحص المواد المبثوقة المصنوعة من الألومنيوم

تظهر معايير فحص مواد بثق الألومنيوم في الجدول أدناه. مقاطع بثق الألومنيوم لأجزاء الهواتف المحمولة عبارة عن أنابيب، يتم فحصها من حيث الأبعاد الداخلية والانحناء باستخدام أدوات تجويف داخلية مصنوعة خصيصًا لهذا الغرض، بينما يتم تحديد السطح الخارجي عن طريق اختبار الطحن والأكسدة.

قدرات تحمّل عملية البثق لدى مصنعي البثق

| دونغفنغ | الجسر الذهبي |

| التفاوت في السماكة: 1.5-5 ± 0.1 5-10 ± 0.15 10+ ± 0.2 التفاوت المسموح به للأبعاد الخارجية: أقل من 30 ± 0.15 30-60 ± 0.2 60-120 ± 0.3 فوق 120 ± 0.4 التسطيح: أقل من 50 0.1 50-100 0.2 100-200 0.3 الزاوية: ± 0.5 درجة تفاوت قطر الثقب المبثوق: ± 0.08 الحد الأدنى لثقب البثق: ø1.3 يمكن فتح النطاق الأقصى لنوع الطارد: في حدود 200 مم من الدائرة الخارجية | الحد الأدنى للسُمك المسموح به: ± 0.1 الحد الأدنى للتفاوت في الشكل والموضع: ± 0.1 الأبعاد الكلية: 0-6 ± 0.15 6 ± 0.15 6-30 ± 0.2 30-120 ± 0.3 120-315 ± 0.4 فوق 315 ± 0.5 التسطيح: أقل من 50 0.1 50-200 0.2 فوق 200 0.25-0.3 الزاوية: ± 0.5 درجة تفاوت قطر الثقب المبثوق: ± 0.08 الحد الأدنى لثقب البثق: ø1.6 يمكن فتح النطاق الأقصى لنوع الطارد: في حدود 310 مم قطرياً |

اعتبارات تصميم بثق الألومنيوم

تنقسم قوالب البثق إلى قوالب مسطحة وقوالب جسرية وقوالب مجوفة.

. يجب تعيين التفاوت المسموح به لمراعاة القدرة الإنتاجية للشركة المصنعة تمامًا، نظرًا لأن بثق الألومنيوم مصبوب تحت ضغط ساخن، فإن تفاوت المنتج كبير نسبيًا مقارنة بالأجزاء المطاطية والأجهزة، انظر الجدول أعلاه.

. لا ينبغي أن يكون سمك المادة رقيقًا جدًا، من حيث المبدأ، أكثر من 0.8 مم، وأقل تشوهًا، وحالة بثق أفضل، وإنتاجًا ضخمًا.

. لا ينبغي أن يكون الفرق في سمك مادة الأنابيب المجوفة كبيرًا جدًا، وعمومًا لا يزيد عن 4 مرات، وإلا فإن القالب يكون أكثر صعوبة في التشذيب والبثق.

. قبل الفتح الرسمي للقالب ، يجب أن يوفر تأثير عملية السطح التفصيلي ، لأن عملية المعالجة السطحية تؤثر على تحديد خط تثبيت القالب قبل البثق ، وتؤثر على قالب البثق ، وقيمة قالب قالب قالب تثقيب الأجهزة (سيؤدي رش الزيت إلى جعل فتحة المنتج أصغر ، ويصبح الشكل أكبر ، ويصبح التجويف الداخلي أضيق ، بينما الأكسدة عكس ذلك;ساندبلاست(يمكن أن يؤدي ذلك إلى فتحات أكبر أو أجسام أرق أو تشوه المنتج؛ يجب أن تراعي عملية سحب الأسلاك البدل المادي المسموح به).

. لا يمكن للمواد المبثوقة أن تفعل زوايا حادة مطلقة، فإن تصميم الزوايا الحادة لمحات الألومنيوم المنشورية سيكون لها حوالي 0. 3 R زاوية، بعد التلميع اللاحق، والأكسدة، ورش الزيت وغيرها من العمليات، ستصل زاوية R إلى حوالي 0. 4.

. ولا يجوز أن تكون نسبة الأجزاء المجوفة والصلبة من قذف الألومنيوم كبيرة جداً أو متغيرة أكثر من اللازم، تبعاً للهيكل الفعلي.

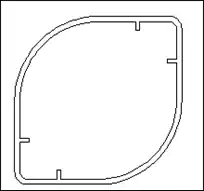

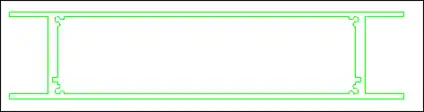

. هيكل القالب المجوف الشائع:

يمكن أن تكون الأنبوبة المجوفة الموضحة على اليمين رقيقة حتى 0.7، اعتمادًا على شكل الهيكل وحجمه.

الأنبوب المجوف الموضح في الصورة اليسرى، يكون عرض القضبان الأربعة عمومًا حوالي سمك مادة واحدة، وليس عريضًا جدًا، فالعرض الشديد سيؤدي إلى ظهور علامات مقعرة وخطوط مائية على السطح، اعتمادًا على بنية الشكل والأبعاد

الأنبوب المجوف الموضح على اليمين هو الهيكل الشائع لأنبوب القرن، ويتم تثبيت الملحقات الأخرى عن طريق النقر على الأسطوانة، ولكن حجم الأسطوانة كبير نسبيًا، وهو غير مناسب لأجزاء الهاتف المحمول و MP3 وغيرها من المنتجات الصغيرة.

الأنبوب المجوف الأيسر، ينتمي أيضًا إلى الهيكل المشترك لأنبوب القرن، ويمكن إدخال الثقوب ذات الشكل في سكة التوجيه، وتوجيه الملحقات الأخرى

الأنبوب المجوّف الموضح على اليمين هو أيضًا هيكل شائع للأنابيب المتوهجة، ويمكن ثقب الثقب الدائري مباشرةً أو إدخاله في عمود فولاذي دائري مثبت لتثبيت أو توجيه الملحقات الأخرى.

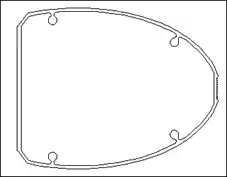

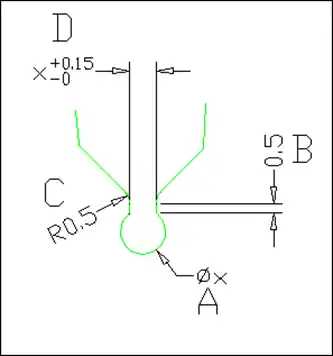

. اعتبارات تصميم الثقب المبثوق

خذ على سبيل المثال علامات الثقوب المبثوقة على اليمين

عرض: ثقب البثق (دبوس التثبيت أو المسامير) من الحد الأدنى لقطر القيمة المرجعية لقطر الثقب 1.3 (الشركات المصنعة المختلفة للقيمة الدنيا لطن الماكينة المختلفة ليست هي نفسها، اعتمادًا على شكل الهيكل)، يجب أن يكون نطاق تحمل الثقب 0.15 على الأقل;

ب في العرض: يجب ترك سمك الجدار، وتكون قيمة سمك الجدار بشكل عام حوالي 0.5، وليس قليلًا جدًا، وذلك لمنع اصطدام البراغي أو دبوس التثبيت لأسفل بعد التمدد، وتركها للخارج

يوضح C: أضف هنا زاوية R R0.5 أو نحو ذلك، وهي جيدة لعمر قالب البثق وتدفق المواد;

D: يجب اعتبار هذا الحجم جدوى إنتاج الطارد، يمكن اعتبار التفاوت المسموح به هو الحد الأعلى، A لـ ø2.0، يجب أن يأخذ 1.2-1.5 مم، A لـ ø1.5، يجب أن يأخذ 0.8-1.0 مم.

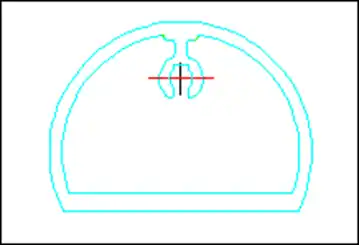

مدخل القالب للقوالب المجوفة

. مشاكل خطوط الإغلاق في القوالب المجوفة المبثوقة المصنوعة من الألومنيوم:

كما هو موضح في الصورة، يتم بثق مادة المنتج الخاصة بهيكل القالب المجوف من أربعة أو اثنين (وفقًا لحجم المنتج) من منافذ التغذية، وسوف تندمج خيوط المادة الأربعة داخل القالب معًا في النهاية، ولكن سيتم إنتاج خط داكن عند اندماج خيوط المادة الأربعة، وهو ما يسمى بخط إغلاق القالب. من السهل إنتاج فقاعات وخطوط مائية وشوائب وغيرها من المظهر السيئ للمادة عند خط القالب.

بالنسبة للمعالجة السطحية للطحن، يجب إبلاغ نوع الأكسدة من منتجات الأنبوب المجوف المظهر (أنبوب القرن، قذيفة MP3، إلخ)، بسبب متطلبات مظهره، في فتح قالب البثق لتأكيد موقع خط التثبيت والمظهر المهم للسطح الواقي والمظهر العام للسطح، بحيث يمكن للطاردات فتح القالب لترتيب خط التثبيت في عدم ظهور مظهر السطح ومظهر السطح الثانوي، وكذلك عملية صنفرة القسم الأول باستخدام تقنيات معالجة خاصة من أجل تقليل وإزالة آثار خط التثبيت. يمكن التقليل من آثار خط التشبيك وإزالتها من خلال طريقة المعالجة الخاصة التي نستخدمها في الطحن.

عملية المعالجة السطحية لبثق الألومنيوم

تتوافق المعالجة اللاحقة لبثق الألومنيوم بشكل كامل مع معالجة أجزاء صفائح الألومنيوم المعدنية.

تستخدم الأجزاء المدمجة المبثوقة المصنوعة من الألومنيوم بشكل عام عملية إزالة الشحوم والتنظيف؛ ويتميز مظهر الأجزاء في العملية بالفرشاة، والسفع الرملي، والأكسدة، والأكسدة عالية اللمعان، والشاشة الحريرية، والليزر، والرش بالزيت، والأكسدة الثانوية، وما إلى ذلك.

رسم + سفع رملي + أكسدة + أكسدة + طباعة حريرية