التصنيع السريع للأدوات: حلول مبتكرة لتسريع تطوير المنتجات وتصنيعها

التاريخ:2025-02-14 الفئات:التدوين الآراء:671

في عصر التغير التكنولوجي السريع هذا، تشهد الصناعة التحويلية تحولاً عميقاً من "الحجم أولاً" إلى "المرونة والكفاءة". التصنيع السريع للأدوات (Rapid مقدمة: معضلة تصنيع القوالب في الصين والاختراقات التي حققتها الصين

كمهندس انخرطت بعمق في صناعة المسابك لمدة 23 عامًا، شهدت أنا (خه شين) تحول الصين من مستورد رئيسي للقوالب إلى الابتكار المستقل. في نينغبو، مكان تجمع صناعة القوالب، اختبرنا دورة تطوير القوالب الفولاذية التقليدية الطويلة، وألم ارتفاع تكاليف التجربة والخطأ، ولكننا اختبرنا أيضًا الاختراقات الثورية التي أحدثتها تكنولوجيا القوالب السريعة. ستجمع هذه الورقة بين الصب بالضغط العالي, الصب بالضغط المنخفض وغيرها من سيناريوهات التطبيق العملي، مما يكشف عن دور الأدوات السريعة في الألومنيوم المنطق التقني الحرج في تصنيع المكونات.

1 - جوهر القوالب السريعة: ليس حلًا وسطًا، بل تطابقًا دقيقًا

1.1 ثلاث نقاط ضعف رئيسية في القوالب التقليدية

- تكلفة الوقت:: يمكن أن يستغرق قالب الصب بالضغط العالي ما يصل إلى 8-12 أسبوعًا حتى يتم تطويره.

- الضغط المالي:: تبلغ تكلفة قالب غلاف محرك السيارات أكثر من 2 مليون دولار

- مخاطر التجربة والخطأ: صب الجاذبية يكلف تعديل هيكلي واحد للقالب 150,000 دولار أمريكي إضافي

1.2 التوجه التقني للأدوات السريعة

تحقق ذلك من خلال الابتكار الثلاثي في علوم المواد والمعالجة وتكنولوجيا المحاكاة:

- ضغط الدورة 70% 70%:: 7 أيام عمل على الأقل من التصميم إلى التشكيل التجريبي

- تقليل التكلفة 50%-80%:: يمكن التحكم في تكلفة قالب الألومنيوم بسعر 80,000 دولار - 150,000 دولار

- المطابقة الدقيقة لكميات الإنتاج التجريبييدعم متطلبات المصنع التجريبي من 500 إلى 30,000 قطعة.

2 、 حلول القوالب السريعة لأربع عمليات صب رئيسية

2.1 سيناريو الصب بالضغط العالي (HPDC)

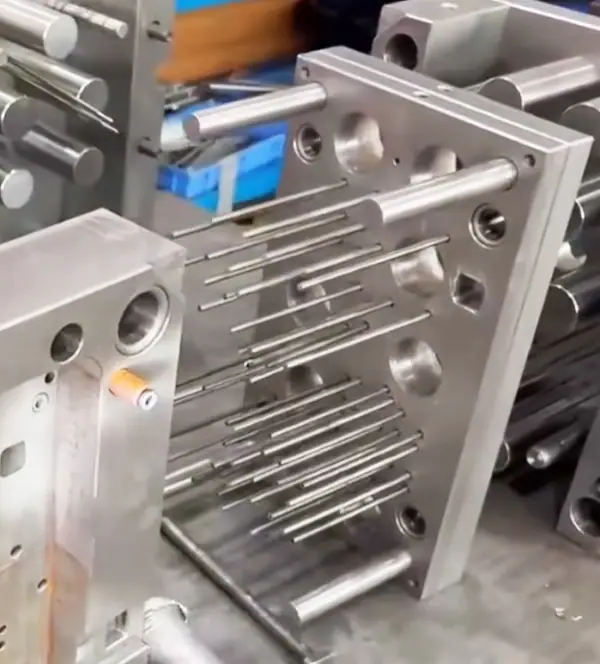

عملية الصب بالضغط العالي هي عملية يتم فيها ضغط حساء سبائك الألومنيوم المنصهر من 680-720 درجة مئوية في تجويف القالب بسرعة 10-50 م/ثانية تحت قوة تثبيت تتراوح بين 1600-2000 طن، ويتمثل التحدي الأساسي في ضرورة أن يتحمل القالب الأحمال الحرارية الميكانيكية الشديدة. يتجلى ابتكار الأدوات السريعة في هذا السيناريو في التحسين المزدوج للمواد والهيكل: يتم استخدام فولاذ QRO90 الساخن العمل ليحل محل الفولاذ H13 التقليدي، الذي تزيد تركيبة سبيكة الموليبدينوم والفاناديوم من مقاومة الإجهاد الحراري بمقدار 40%، ويمكنه مع معالجة السطح بالنترة (عمق الطبقة 0.2-0.3 مم) إطالة عمر الأدوات إلى أكثر من 30,000 دورة قالب. التصميم الهيكلي لنظام الإدخال المعياري، للمناطق الضعيفة (مثل البوابات وموضع دبوس القاذف) للتعزيز المحلي، وهي شركة في نينغبو، إنتاج غطاء نهاية محرك الطاقة الجديد، من خلال الاستبدال السريع للإدخالات لتقصير وقت صيانة القالب من 8 ساعات إلى 1.5 ساعة. وفيما يتعلق بالاقتصاد، يتم تخفيض تكلفة القطعة الواحدة من 18.6 ين إلى 7.3 ين للقوالب التقليدية، ويتم ضغط دورة التطوير إلى 12 يومًا، وهو ما يناسب بشكل خاص مشاريع الأجزاء الهيكلية للسيارات التي يقل إنتاجها السنوي عن 50,000 قطعة.

الصعوبات التقنية:

- يجب أن يتحمل القالب قوة تشبيك 1600T

- تنصهر سبائك الألومنيوم عند درجات حرارة تصل إلى 700 درجة مئوية

- متطلبات عمر الوحدة النمطية >50,000 دورة

حلول الأدوات السريعة:

- ترقيات المواد:: استبدال الفولاذ H13 التقليدي بفولاذ العمل الساخن QRO90

- التحسين الهيكلي:: تُستخدم الحشوات في القلب لتعزيز المناطق الحرجة محليًا.

- بيانات الوقت الحقيقيمبيت المشتت الحراري للمحطة الأساسية للجيل الخامس 5G مع عمر افتراضي يصل إلى 32,000 دورة قالب في نينغبو، الصين.

2.2 سيناريوهات الصب بالضغط المنخفض (LPDC)

يعمل الصب بالضغط المنخفض على حقن سائل الألومنيوم بسلاسة في تجويف القالب من خلال ضغط هواء يتراوح بين 0.5 و0.8 ميجا باسكال، وهو مناسب بشكل خاص لإنتاج الأجزاء رقيقة الجدران التي تتطلب كثافة عالية. تركز طفرة القالب السريع في هذا المجال على التحكم في درجة الحرارة وتحسين نظام الصب: تطوير نظام التحكم في درجة حرارة القالب متعدد المناطق (دقة ± 2 ℃) مع تصميم قناة تبريد متدرجة، بحيث زاد إنتاجية صينية بطارية الطاقة الجديدة التي تنتجها شركة في نينغبو من 81% إلى 95%، كما أن نظام الصب المصمم بتقنية تحسين الطوبولوجيا قد قلل من وقت التعبئة من 9.2 ثانية إلى 6.8 ثانية، وزاد من معدل استخدام المعدن بمقدار 12%. يعتمد حل الأدوات السريع على الفولاذ المقوى مسبقًا P20 + إدخالات سبائك النحاس المحلية، مما يقلل من تكلفة الأدوات إلى 45% من الحل التقليدي. وهو مناسب بشكل خاص للاختبار التجريبي للأجزاء الهيكلية المعقدة مثل العلب الهيدروليكية في مجال الطيران، مع مهلة نموذجية للمشروع تتراوح بين 15 و20 يومًا، ويدعم إنتاج دفعة صغيرة من 3000 إلى 8000 قطعة.

طفرة تكنولوجية:

- تطوير نظام خاص للتحكم في درجة حرارة القالب (دقة ± 2 ℃)

- تصميم قناة التبريد المتدرج

- قضية (قانون)مشروع جديد لمساكن محركات السيارات العاملة بالطاقة، زاد إنتاجية المنتج من 781 تيرابايت إلى 931 تيرابايت إلى 3 تيرابايت.

2.3 سيناريو الصب بالجاذبية

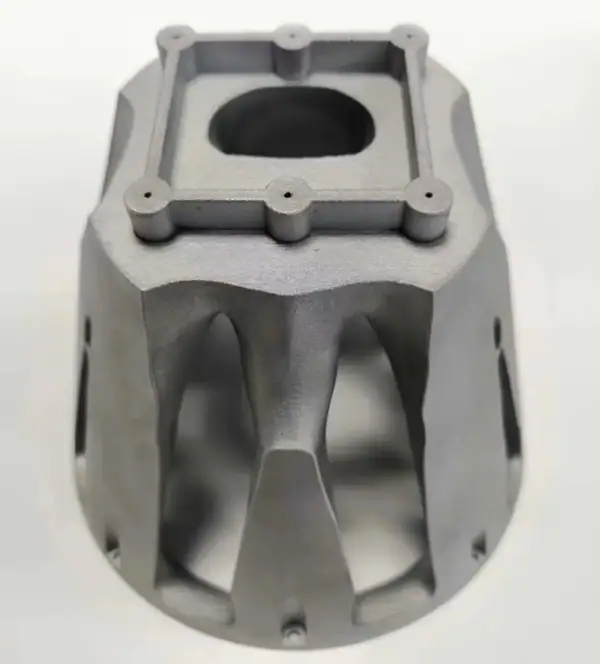

يعتمد الصب بالجاذبية على الملء الذاتي للسائل المعدني ويستخدم عادةً في إنتاج الأجزاء الكبيرة والمعقدة. وقد حققت شركة Rapid Mould ثلاثة ابتكارات رئيسية في هذا المجال: أولاً، قالب الطباعة ثلاثية الأبعاد للقالب الرملي وتكنولوجيا القالب المعدني المركب، من خلال عملية SLS لإنتاج قلب رملي (مستوى الدقة CT8) مع القالب الخارجي الفولاذي، بحيث يتم إنتاج دورة إنتاج كتلة أسطوانة المحرك التجريبية من 45 يومًا إلى 12 يومًا؛ ثانيًا، نظام التحكم في توازن الحرارة، مدمج في المناطق الرئيسية في إدخالات سبائك النحاس في القالب (الموصلية الحرارية 380W/m-K)، بحيث تم تقليل رأس أسطوانة محرك الديزل البحري من تم تقليل التدرج في درجة الحرارة بمقدار 40%؛ ثالثًا، التصميم الذكي للعادم، باستخدام سدادات تنفيس معدنية مسامية بدلاً من فتحات العادم التقليدية، مما قلل من معدل عيوب مسامية الصب من 15% إلى أقل من 3%. تظهر البيانات الاقتصادية أنه تم تقليل عدد القوالب التجريبية لبرنامج القالب السريع بمقدار 2.3 مرة في المتوسط، وتم توفير تكلفة القالب التجريبي الواحد من 12 إلى 18000 يوان، وهو مناسب بشكل خاص لتطوير مكونات آلات البناء كبيرة الحجم التي يزيد وزن القطعة الواحدة منها عن 50 كجم.

الممارسات المبتكرة:

- تقنية الجمع بين الطباعة ثلاثية الأبعاد بالرمل والقوالب المعدنية

- ترصيع موضعي لسبائك النحاس لتحسين التوازن الحراري

- المنفعة الاقتصادية:: تخفيض 40% في عدد تجارب القوالب و65% في زمن الدورة لتحسين نظام الصب

3 、 خمس تقنيات أساسية للقالب السريع

3.1 مصفوفة اختيار المواد

| سيناريو التطبيق | المواد الموصى بها | الصلابة (HRC) | التوصيل الحراري (وات/م كلفن) | مؤشر التكلفة |

|---|---|---|---|---|

| الصب بالضغط العالي | نيترة السطح H11+ النيترة السطحية | 48-52 | 24.3 | ★★★★ |

| سبائك الألومنيوم بكميات صغيرة | 7075 ألومنيوم 7075 ألومنيوم فضائي | 35-40 | 130 | ★★★ |

| الأجزاء الهيكلية عالية الدقة | فولاذ الأدوات S7 | 54-56 | 29.4 | ★★★★☆ |

3.2 مقارنة عمليات المعالجة السطحية

- أكسدة القوس الصغير:: تشكيل طبقة سيراميك 10-30 ميكرومتر، مقاومة لدرجات الحرارة >800 درجة مئوية

- طلاء DLC:: انخفاض معامل الاحتكاك إلى 0.1، مما يزيد من عمر القالب بمقدار 3 مرات

- مثال واقعي:: تتم معالجة قالب غلاف الشاحن التوربيني بطلاء مركب، ويتجاوز عمر القالب 80,000 مرة.

3.3 نموذج التنبؤ مدى الحياة

استنادًا إلى بيانات محاكاة Moldflow مع المراقبة الميدانية:

L=K× (σaالأشخاصiedσUتي إس)m×Nthإيهأماهl

من بينها:

- K:: ثوابت المواد (0.8-1.2 لسبائك الألومنيوم)

- m:: مؤشر الإجهاد (6.5 لقوالب الصلب، 4.2 لقوالب الألومنيوم)

- أمثلة على التطبيقات:: خطأ في التنبؤ في حدود ± 8%

النماذج الأولية السريعة للطباعة ثلاثية الأبعاد

التصنيع السريع للأدوات

4 、 دمج الطباعة ثلاثية الأبعاد وابتكار القوالب السريعة

قناة مياه التبريد المطابقة هي الميزة الأساسية لقوالب الطباعة ثلاثية الأبعاد: القوالب المصنعة بتقنية SLM، يمكن التحكم في التباعد بين قناة التبريد ومحيط المنتج عند 1.5-2 مم (عملية الحفر التقليدية ≥ 8 مم)، بحيث يتم تقصير دورة حقن شبكة السيارات من 48 ثانية إلى 32 ثانية، ويتم تقليل مقدار التشوه من 0.8 مم إلى 0.3 مم، ويمكن لتقنية الطباعة المتدرجة للمواد تحقيق الجمع بين الصلابة العالية HRC55 على سطح القلب والصلابة العالية HRC35 في القلب. تم الجمع بين الصلابة العالية HRC35 على سطح القلب والصلابة العالية HRC35 في القلب، وقد تمت معالجة قالب قوس الطائرة بدون طيار بهذه التقنية، وتم تحسين مقاومة الصدمات بمقدار 60%. يُظهر التحليل الاقتصادي أنه بالنسبة للقوالب المعقدة التي تحتوي على أكثر من 5 ممرات مائية على شكل مائي، يمكن تقليل التكلفة الإجمالية لحل الطباعة ثلاثية الأبعاد بمقدار 42% مقارنةً بالطباعة باستخدام الحاسب الآلي، وهو مناسب بشكل خاص للسيناريوهات الدقيقة مثل قوالب الرقائق الطبية الدقيقة. وتكمن القيود التقنية الحالية في الحد الأقصى لحجم القوالب (معظم الأجهزة ≤ 500 مم) ومتطلبات ما بعد المعالجة (لا تزال أسطح التزاوج الرئيسية تتطلب تشطيبًا باستخدام الحاسب الآلي)، ولكن مع تطوير تكنولوجيا الليزر المتعدد، من المتوقع أن يمكن تحقيق الطباعة الكلية للقوالب بمقياس متر في عام 2025.

4.1 نقاط التقدم التكنولوجي

- قنوات التبريد المطابقةتقصير زمن دورة الحقن بمقدار 23% وتقليل التشوه بمقدار 40%.

- طباعة المواد المتدرجة:: صلابة السطح الأساسي HRC55، الصلابة الداخلية HRC35

- بيانات الحالة:: تحسين كفاءة تبريد قالب مصباح LED بقالب تبريد 37%

4.2 التحليل الاقتصادي

| القاعدة | القوالب التقليدية باستخدام الحاسب الآلي الرقمي | قوالب مطبوعة ثلاثية الأبعاد |

|---|---|---|

| دورة التطوير | 18 يوماً | 6 أيام |

| التكاليف الهيكلية المعقدة | 100% | 65% |

| تكاليف التعديل | 30% | 8% |

5- ثلاث توصيات عملية لمؤسسات التصنيع

- إنشاء نظام تصنيف القوالب:

- قوالب الفئة A (أكثر من 100,000 قالب): القوالب الفولاذية التقليدية

- القوالب من الفئة ب (10,000-50,000 قالب): قوالب الصلب السريع

- القوالب من الفئة C (أقل من 10,000 قالب): طباعة ثلاثية الأبعاد/قوالب الألومنيوم

- تنفيذ التوائم الرقمية:

- إدخال نظام المحاكاة MAGMA في مرحلة تصميم القالب

- تركيب مستشعرات إنترنت الأشياء لمراقبة توزيع الإجهاد أثناء مرحلة الإنتاج

- بناء آلية استجابة سريعة:

- مكتبة احتياطية من القوالب الموحدة (تغطي المواصفات المشتركة 80%)

- إنشاء شبكات تعاونية إقليمية (شكّلت نينغبو دائرة سلسلة التوريد لمدة ساعتين)

الخاتمة: السنوات العشر القادمة لصناعة القوالب

من مشروع منصة سحابة القوالب السحابية في نينغبو الذي نقوم بتنفيذه، تتحول القوالب السريعة إلى ذكية وموجهة نحو الخدمة:

- نظام التسعير الذكي:: 5 دقائق لتوليد حل القالب عن طريق إدخال المعلمات

- تتبُّع سلسلة الكتل:: تتبع جودة دورة الحياة الكاملة

- مكتبة القوالب المشتركة:: خفض تكاليف مخزون الشركات الصغيرة والمتوسطة 30%

التصنيع السريع للأدواتالأسئلة الشائعة (FAQ)

س 1: هل يمكن استخدام الأدوات السريعة للإنتاج بكميات كبيرة؟

ج: التقييم القائم على السيناريو مطلوب:

- قالب من سبائك الألومنيوم: مناسب للدفعة الصغيرة <5000 قطعة

- القوالب الفولاذية المصلدة مسبقًا: يمكن أن تتحمل 30,000 إلى 50,000 قطعة

- يوصى بدمج نظام مراقبة رقمي لتقييم حالة العفن في الوقت الحقيقي

س2 : كيف يمكن التحكم في دقة أبعاد الأدوات السريعة؟

ج: البرنامج الموصى به:

- مرحلة التصنيع: باستخدام أدوات ماكينات ذات 5 محاور + قياس مدمج (دقة ± 0.02 مم)

- مرحلة تجربة القالب: الفحص الكامل للأبعاد الرئيسية باستخدام ماكينة قياس الإحداثيات (CMM)

- مرحلة الإنتاج الضخم: أخذ العينات والاختبار لكل 500 قالب

س3: ما هي التقنيات المبتكرة للمعالجة السطحية للأدوات السريعة؟

ج: ثلاث تقنيات متطورة:

- الكسوة بالليزر: إصلاح المناطق البالية بتكلفة مخفضة 40%

- الطلاء المركب النانوي: انخفاض معامل الاحتكاك إلى 0.08

- نيترة البلازما: صلابة السطح تصل إلى HV1200

س4: ما هي حدود القوالب المطبوعة ثلاثية الأبعاد؟

ج: القيود الرئيسية الحالية:

متطلبات ما بعد المعالجة: غالبًا ما تكون هناك حاجة إلى التشطيب باستخدام الحاسب الآلي لأسطح التزاوج الحرجة

الحجم الأقصى: يقتصر معظم الأجهزة على 500 × 500 × 500 × 500 مم

اختيار المواد: الدعم الرئيسي حاليًا للقالب الصلب وسبائك الألومنيوم