ما الفرق بين بثق الألومنيوم وسبك الألومنيوم بالقالب؟

التاريخ:2025-02-25 الفئات:التدوين الآراء:498

وباعتبارها متجذرة عميقة الجذورالألومنيومكمهندس في مجال الصب لأكثر من 20 عامًا، كثيرًا ما يُسألنيبثق الألومنيومالاختلافات الأساسية مع صب الألومنيوم بالقالب. ستجمع هذه المقالة بين الضغط العالي/الضغط المنخفض/ الضغط المنخفض/صب الجاذبيةخبرة عملية في المقارنات المنهجية من علم المواد ومبادئ العمليات إلى القرارات التجارية.

ما هو بثق الألومنيوم؟

قذف الألومنيوم هو عملية بثق الألومنيوم في الحالة الصلبة من خلال قالب وهو جزء منصب البلاستيك الصلب في حالة صلبةتُستخدم عادةً في إنتاج مقاطع الألومنيوم لخط التجميع، وأجزاء الألومنيوم المبددة للحرارة وما إلى ذلك. في جوهرها، يتم تغذية قضبان الألومنيوم المسخّنة إلى حالة بلاستيكية (400-500 درجة مئوية) في آلة بثق ويتم دفعها من خلال قالب ذي شكل مقطعي محدد لتشكيل مقطع جانبي متصل، والذي يمكن استخدامه لتصنيع منتجات طويلة الحجم مثل إطارات الأبواب والنوافذ، وقضبان التوجيه وغيرها من المنتجات (يصل طولها الطولي إلى أكثر من 10 أمتار).

مزايا بثق الألومنيوم

تتميز منتجات بثق الألومنيوم بخصائص خفيفة الوزن ومقاومة للتآكل، وتكاليف استثمار منخفضة في الأدوات (حوالي 30.000-200.000 يوان)، وسطح معالجة الأكسدة الأنودية لسمك طبقة الأكسيد التي يصل سمكها إلى 0.012 مم، مما يوفر ملمسًا لامعًا، وبدون طلاء لتلبية متطلبات التآكل الأساسية. من الممكن إنتاج هيكل أحادي الجسم فائق الطول، مثل سكة القوس الكهروضوئية (بطول 12 مترًا، وضغط الرياح > 3.5 كيلو باسكال).

عيوب بثق الألومنيوم

هذه العملية عرضة للالتواء والتشوه، والخطوط السوداء، والنتوءات وغيرها من العيوب السطحية، ولا يزال الألومنيوم غير المؤكسد عرضة لخطر الصدأ، والقوة الطولية هي فقط 60%-70% من منتجات الحديد، ومقاومة طبقة الأكسدة الأنودية للتآكل أضعف من مقاومة التآكل في عملية الطلاء الكهربائي، والتكلفة الإجمالية للعملية أعلى 3-4 مرات من تكلفة منتجات الحديد، على سبيل المثال، تبلغ تكلفة معالجة مقاطع الحائط الساتر المعماري حوالي 25 يوان/كجم، في حين أن الفولاذ المجلفن لا يتطلب سوى 8 يوان/كجم.

ما هو الصب بالقالب الألومنيوم؟

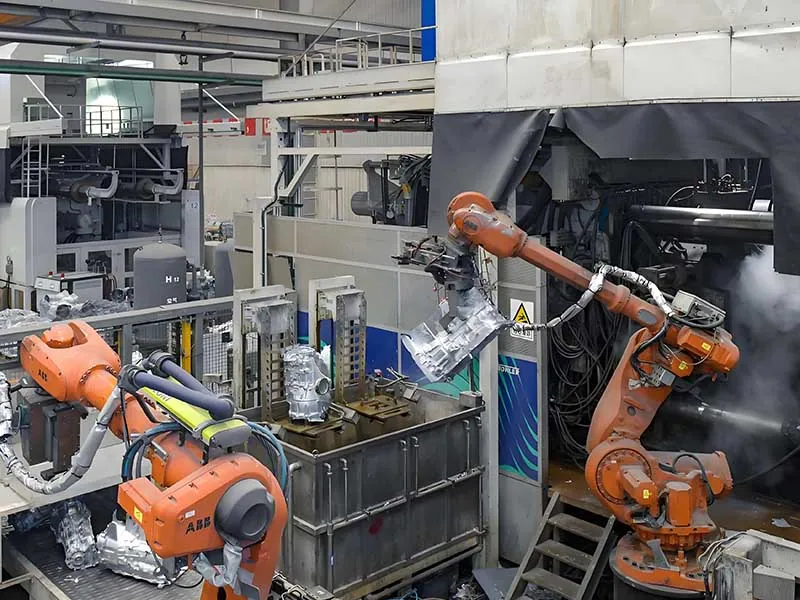

ينتمي الصب بالقالب الألومنيوم إلىالصب بالضغط العالي السائلثم تُستخدم سبيكة ADC12 المنصهرة بدرجة حرارة 680-720 درجة مئوية في50-120 ميجا باسكاليتم حقن الضغط في القالب الفولاذي، وتكتمل عملية الملء-التصلب-التصليب-التصنيع بأكملها في غضون 20-60 ثانية. وجوهرها هو عملية التصلب غير المتوازن للمعدن في ظل تبريد فائق السرعة (> 100 ℃/ثانية). وهي مناسبة لإنتاج الأجزاء المعقدة ذات الجدران الرقيقة مثل مكونات السيارات وأغلفة 3C، ويمكن تقصير زمن دورة القطعة الواحدة إلى أقل من 30 ثانية.

مزايا الصب بالقالب من الألومنيوم

وتتيح الصلابة العالية لقالب الصب بالقالب (سبيكة A380 لديها قوة شد تبلغ 320 ميجا باسكال) إمكانية التشكيل المتكامل للسمات المعقدة مثل الثقوب الملولبة وقضبان التعزيز، مما يلغي الحاجة إلى عمليات القطع اللاحقة. كما يمكن لقالب الصب الهجين من سبائك الزنك والألومنيوم أن يحسّن من مقاومة التآكل، على سبيل المثال، يمكن تقليل غلاف علبة تروس السيارات من خلال هذه العملية إلى 60%.

مساوئ الصب بالقالب من الألومنيوم

تكلفة تطوير القالب عالية (حوالي 200,000-2 مليون يوان)، وصعوبة التعديل بعد أخطاء التصميم، تحتاج إلى الاعتماد على طلبات 10,000 قطعة لتقاسم التكلفة. على سبيل المثال، يقدم قالب صب قالب غلاف قفل باب السيارة الجديدة للطاقة ما يصل إلى 850,000 يوان، في حين أن قالب الحقن لا يكلف سوى 150,000 يوان.

جدول مقارنة الاختلافات الأساسية

| بُعد المقارنة | بثق الألومنيوم | صب الألومنيوم بالقالب |

|---|---|---|

| مبدأ التشكيل | تشوه اللدائن الصلبة الحالة الصلبة | الصب بالضغط العالي السائل |

| الحد الأدنى لسُمك الجدار | ≥ 1.0 مم | 0.5 مم |

| تكلفة القالب (نموذجي) | 50,000 ين (ملفات تعريف البناء) | 800,000 ين (قطع غيار السيارات) |

| الدفعات المناسبة | 500-50,000 قطعة | >أكثر من 10,000 قطعة |

| معالجة السطح | مؤكسد (التكلفة +15%) | طلاء المسحوق (التكلفة +20%) |

الأسئلة الشائعة (FAQ)

1 - متى يجب اختيار قذف الألومنيوم؟

- سيناريوهات المتطلباتالأجزاء الهيكلية طويلة الحجم (> 5 أمتار)، والأجزاء المؤكسدة، والطلبات الصغيرة والمتوسطة الحجم المخصصة.

- الحالة النموذجية:: عارضة عربة السكك الحديدية عالية السرعة (قوة الشد > 310 ميجا باسكال)، إطار لوحة الإعلانات الخارجية (عمر افتراضي مقاوم للعوامل الجوية يبلغ 10 سنوات فأكثر).

2- لماذا يعتبر الصب بالقالب أفضل لقطع غيار السيارات؟

- القدرة على التكيف مع التكنولوجيا:: خفض وزن 30% في صب الهيكل الأحادي (370 قطعة أقل في صب الهيكل الخلفي لسيارة تسلا)، مع دقات إنتاج ضخمة تبلغ 90 ثانية للقطعة الواحدة.

- عتبة التكلفة:: عندما تكون كمية الطلب > 50,000 قطعة، تكون تكلفة وحدة الصب بالقالب أقل من البثق بمقدار 40% (المصدر: الجمعية الصينية لهندسة السيارات).

3 - ما هو الفرق الجوهري بين المعالجة السطحية للعمليتين؟

- بثق الألومنيوم:: تعتمد على الأنودة لتشكيل طبقة أكسيد الألومنيوم الكثيفة (سمك الطبقة 0.01-0.03 مم)، ولكن مقاومة التآكل لا تزيد عن ثلث مقاومة الأنودة الصلبة.

- صب الألومنيوم بالقالب:: بسبب عيوب المسامية السطحية، يستخدم الطلاء الكهربي (سمك الفيلم 20-30 ميكرومتر) أو طلاء النانو سيراميك (زيادة التكلفة 251 تيرابايت 3 تيرابايت) في الغالب.

4- كيف يمكن حل مشكلة المسامية في مصبوبات القوالب؟

- ترقيات العمليات:: باعتماد تقنية الصب بالقالب الفراغي (درجة التفريغ ≤ 50 ملي بار)، يتم تقليل المسامية من 5% إلى 0.5%.

- تحسين المواديتم استخدام سبائك الألومنيوم عالية النقاء (محتوى الحديد <0.15%) بالاقتران مع معدِّلات تربة نادرة لتعزيز سيولة الذوبان.

5- ما هي الاتجاهات المستقبلية في التقارب التكنولوجي؟

- عملية الصب بالبثق والصب بالقالب المركب:: يتم استخدام البثق لإنشاء هيكل المحمل الرئيسي، ثم يتم صب الميزات المعقدة محليًا (علبة بطاريات تويوتا الجديدة بتكلفة أقل 181 تيرابايت 3 تيرابايت).

- القوالب شبه الصلبة: تتشكل عجينة الألومنيوم في حالة تعايش صلب-سائل، وتجمع بين قوة الأجزاء المبثوقة (الشد 380 ميجا باسكال) وتعقيد مصبوبات القوالب.