تحليل أسباب التشقق بالخردق والحلول الموصى بها لمنتجات سبائك الألومنيوم المصبوبة بالقالب ADC12

التاريخ:2025-04-07 الفئات:التدوين الآراء:369

تحلل هذه الورقة البحثية بشكل منهجي عملية صب القوالبالألومنيومترتبط الخواص المادية لـ ADC12 بعملية التفجير، ويتم اقتراح حل متعدد الأبعاد لمشكلة التقشير المتكرر للتفجير في الصناعة. يوضح المقال أولاً التأثير المباشر للتركيب الكيميائي لـ ADC12 على خواص المواد، ويكشف عن العلاقة الجوهرية بين التقلبات في محتوى السيليكون والنحاس والمغنيسيوم والعناصر الأخرى، وكذلك سيولة السبيكة وقوتها ومقاومتها للتآكل. استنادًا إلى مبدأ عملية الثقب بالخردق، يحلل المقال التأثير الكمي للمتغيرات الأساسية مثل معلمات الطلقة وسرعة الطرد على تأثير المعالجة السطحية، ويشير إلى وجود أوجه قصور شائعة في الصناعة الحالية التي تركز فقط على الالتصاق وتهمل توحيد جودة السطح. من خلال تحليل تدفق القالب، وتحسين معلمات العملية والتحقق التجريبي، قمنا ببناء نظام تحسين السلسلة الكاملة بشكل مبتكر بدءًا من التحكم في مصدر المواد إلى تصميم القالب وصيانة المعدات، وبالاقتران مع حالة غلاف المحرك، أثبتنا فعالية التدابير الرئيسية مثل تحسين قناة العادم وتعديل ضغط تخزين الطاقة. لا يوفر البحث مسارًا تقنيًا قابلاً للقياس الكمي لتحسين جودة السفع بالخردق ADC12 فحسب، بل يتطلع أيضًا إلى الاتجاه الجديد لتحسين العملية استنادًا إلى تقنية الذكاء الاصطناعي للبيانات الضخمة، والتي لها أهمية إرشادية عملية لتعزيز خفض التكلفة وزيادة الكفاءة في صناعة صب القوالب.

الخواص المادية لسبيكة الألومنيوم المصبوب ADC12

1 - التركيب الكيميائي

العناصر الرئيسية وأدوارها

يحتوي ADC12 بشكل أساسي على السيليكون (Si) والنحاس (Cu) والمغنيسيوم (Mg) والمنغنيز (Mn) والحديد (Fe) والزنك (Zn) والألومنيوم (Al). من بينها:

السليكون: يُسمح بأن يكون المحتوى 9.5 ~ 11.51 تيرابايت 3 تيرابايت، إذا كان المحتوى أقل من 9.51 تيرابايت 3 تيرابايت، سيكون هناك سيولة ضعيفة للسبائك وملء غير كامل للمنتج، إذا كان أكثر من 11.51 تيرابايت 3 تيرابايت، سيكون من السهل أن يكون هناك انفصال مفرط أو تشكيل بلورات صفائحية مع الألومنيوم الحديدي، مما سيؤدي إلى زعزعة استقرار تنظيم السبيكة وجعل المنتج رخوًا;

النحاس: يُسمح بأن يكون المحتوى 1.5 ~ 3.5%، إذا كان أقل من 1.5%، سيكون هناك انخفاض في قوة وصلابة المنتج، إذا كان أعلى من 3.5%، سيكون هناك انخفاض في مقاومة التآكل;

المغنيسيوم: المحتوى هو 0.1 ~ 0.3%، إذا كان محتوى المغنيسيوم أقل من 0.1%، فسيكون هناك انخفاض في قوة وصلابة المنتج، إذا كان أعلى من 0.3%، فسيؤدي ذلك إلى عيوب مثل التكسير الحراري للمنتج أثناء الصب بالقالب;

المنجنيز: محتوى 0.2 ~ 0.5%، إذا كان أقل من 0.2%، سيكون هناك خشونة حبيبات السبيكة، وقوة الشد وقوة الخضوع في نفس الوقت تقل، إذا كان أعلى من 0.5%، سيكون هناك زيادة في هشاشة السبائك الصلبة، وصعوبة المعالجة، وسهولة الكسر الهش;

الحديد: المحتوى في 0.6 ~ 1.2%، إذا كان أقل من 0.6%، من السهل أن يلتصق القالب، ويشكل تشوه إجهاد المنتج، إذا كان أعلى من 1.2%، سيكون هناك سبيكة بسبب هشاشة وتشقق صلب؛ (الحديد والسيليكون في نفس الوقت عالي جدًا، من السهل تشكيل بلورات السيليكون والحديد والألومنيوم المتقشرة، مما يؤدي إلى تآكل بين البلورات، وانخفاض قوة السبيكة)

الزنك: المحتوى ≤ 1.2%، لذلك يمكن أن يكون الزنك غائبًا من سبيكة ADC12 (يصعب إزالته عند تكرير السبائك الأخرى)، وإذا كان موجودًا، يجب أن يكون أقل من 1.2%.

بالإضافة إلى ذلك، فإن نسبة مطابقة مادة إعادة التصنيع أمر بالغ الأهمية أيضًا، إذا كانت مادة إعادة التصنيع أكثر من اللازم، فسوف يتسبب ذلك في تبلور حبيبات المنتج الخشنة، وستنخفض قوة وصلابة المنتج.

وباختصار، يحدد التركيب الكيميائي (النسبة المئوية لمحتوى السبيكة) للسبيكة بشكل أساسي خواصها الميكانيكية ويتحكم أيضًا في المظهر والتنظيم البلوري الداخلي للمنتج.

2 、 الخصائص الفيزيائية

سبيكة ألومنيوم ADC12الكثافة 2.7 جم/سم مكعب تقريباً(رياضيات) الجنسدرجة الانصهار 580 ~ 620 درجة مئويةمن المهم ملاحظة أن قيم هذه الخواص الفيزيائية يمكن أن تختلف تبعًا لعوامل مثل الاختلافات التركيبية المحددة وعمليات الإنتاج.

ADC12'sمعامل التمدد الحراريترتبط هذه الخاصية الكبيرة نسبيًا إلى حد ما بعملية التفجير.

3 - الخواص الميكانيكية

عادةً ما تكون مؤشرات الخواص الميكانيكية لسبائك الألومنيوم ADC12 على النحو التالي:

قوة الشد: حوالي 228 ~ 296 ميجا باسكال;

قوة الخضوع: 140 ~ 170 ميجا باسكال تقريبًا;

صلابة برينل: حوالي 70 ~ 95HB.

الاستطالة: 1 ~ 3%

قد تختلف مؤشرات الأداء المحددة أيضًا وفقًا لعوامل مثل الاختلافات التركيبية وعمليات الإنتاج.

نظرة عامة على عملية التقشير بالخردق

1 、 مبدأ التفجير بالخردق

آلية عمل معدات السفع بالخردق

تتكون آلية عمل السفع بالخردق من الأجزاء الرئيسية التالية:

أنظمة تخزين الطلقات ونقلها: عادةً ما يتم تخزين الطلقات في قواديس محددة ونقلها إلى ماكينة التفجير عن طريق ناقل (مثل الناقل اللولبي);

آلة السفع بالخردق: هذا هو المكون الأساسي لمعدات السفع بالخردق، آلة السفع بالخردق داخل الدوران عالي السرعة للمكره، المكره لديها عدد من الشفرات، عندما تدور المكره بسرعة عالية، ستدفع الشفرات المقذوف إلى التسارع والقذف بسرعة عالية;

نظام ناقل الشغل: يستخدم لنقل قطعة العمل المراد معالجتها إلى منطقة التفجير وإرسالها إلى الخارج بعد اكتمال المعالجة، وطرق النقل الشائعة الاستخدام هي الزاحف ونوع الخطاف والناقل الأسطواني وما إلى ذلك;

نظام إزالة الغبار: في عملية التفجير ستنتج كمية كبيرة من الغبار والشوائب، ونظام إزالة الغبار من خلال المروحة يولد ضغطًا سلبيًا، وسيتم امتصاص الغبار في مجمع الغبار للترشيح والتنقية، من أجل ضمان نظافة بيئة العمل وتماشيها مع المتطلبات البيئية.

السفع بالخردق هو تقنية معالجة السطح، والمبدأ هو بشكل أساسي استخدام المكره الدوارة عالية السرعة سوف تستخدم قذيفة (عادةً ما تكون طلقة فولاذية، طلقة قطع الأسلاك الفولاذية، إلخ) على سطح قطعة العمل المراد معالجتها بسرعة عالية جدًا ؛ في عملية السفع بالخردق، يكون للقذيفة تأثير طاقة حركية كبيرة على سطح قطعة العمل لإنتاج تأثير قوي وتأثير كشط، ويمكن لهذا التأثير إزالة سطح أكسيد قطعة العمل والصدأ والأوساخ وغيرها من الالتصاقات، وفي نفس الوقت في سطح قطعة العمل في نفس الوقت في سطح قطعة العمل لإنتاج إجهاد ضاغط، بحيث يتم تقوية السطح. تحسين قوة التعب ومقاومة التآكل الإجهاد ؛ على وجه التحديد، المكره في معدات السفع بالخردق في دوران المحرك عالي السرعة، يتم تسريع القذيفة بواسطة المكره الذي يتم إلقاؤه في اتجاه معين، عندما يتسبب تأثير القذيفة على سطح قطعة العمل في سطح مادة قطعة العمل في إنتاج تشوه بلاستيكي وسقوط، وذلك لتحقيق تأثير التنظيف والتقوية.

يعتمد تأثير السفع بالخردق على مادة المقذوف وشكله وحجمه وسرعته وزاوية الانفجار، وكذلك وقت السفع بالخردق والعديد من العوامل الأخرى، وتحتاج قطع العمل المختلفة ومتطلبات المعالجة إلى اختيار المعلمات المناسبة لعملية السفع بالخردق، من أجل تحقيق الجودة والكفاءة المطلوبة للمعالجة.

2، معلمات عملية السفع بالخردق

مادة السفع بالخردق والحجم: بالنسبة لمواد السفع بالخردق المصنوعة من سبائك الألومنيوم ADC12، يشيع استخدام مادة السفع بالخردق المصنوعة من سبائك الألومنيوم 304 من الفولاذ المقاوم للصدأ أو طلقة من الفولاذ المصبوب أو طلقة قطع الأسلاك الفولاذية؛ يبلغ قطر الطلقة 0.2 ~ 0.6 مم;

سرعة التفجير: عادةً ما تكون سرعة التفجير المستخدمة في سبائك الألومنيوم ADC12 من 50 إلى 70 م/ث;

زاوية التفجير: عادةً 30 ~ 75 درجة;

وقت السفع بالخردق: وفقًا لحجم قطعة العمل وشكلها وحالة سطحها، بشكل عام من 5 إلى 15 دقيقة;

تدفق الطلقة: وفقًا لمعدات السفع بالخردق وقطعة العمل، عادةً ما يكون في نطاق 90 ~ 280 كجم / دقيقة;

مبدأ الإعداد: في الإنتاج الفعلي، من خلال الاختبار وفحص الجودة لتحديد الأنسب لقطعة العمل التي يتم إطلاق النار على معلمات عملية السفع بالخردق، من أجل الحصول على تأثير المعالجة السطحية المطلوب وتجنب التقشير والتجاعيد وغيرها من المشكلات، للحصول على تأثير المعالجة السطحية المثالي مع أصغر معلمة هو أعلى سعي لإعدادات معلمات السفع بالخردق، ولكن أيضًا إحدى طرق تعظيم الفوائد.

3، عملية السفع بالخردق في منتجات سبائك الألومنيوم المصبوبة بالقالب ADC12 في تطبيق الوضع الحالي

الممارسات الشائعة في الصناعة

الغرض من التفجير بالخردق لقطعة العمل هو فقط لزيادة التصاق طلاء الخبز أو متطلبات رش البلاستيك، واستخدام كريات التفجير بالخردق الخشنة، ووقت التفجير بالخردق أقصر، والتفجير بالخردق لقطعة العمل ذات الجلد باستخدام معالجة طحن إعادة العمل، ولا يوجد تحقيق دقيق في أسباب المشاكل مثل التفجير بالخردق بالخردق للجلد، وكذلك تطوير برامج التحسين;

المتطلبات الصارمة على جودة سطح قطعة العمل بعد السفع بالخردق، مثل اختلاف اللون (المعيار هو الأبيض الفضي)، والجلد (ليس من القطع غير المنتظمة المعلقة على سطح المنتج)، والتجاعيد (سطح تجاعيد السفع بالخردق)، والتشوه والعيوب الأخرى في استقبال التوحيد القياسي للحد الأدنى ؛ بحيث تكون عملية الصب بالقالب لجميع أسباب ثقوب الهواء في المنتج، والتراخي والفصل البارد، وعلامات التدفق (الركود) وغيرها من العيوب في تحليل الأسباب، وتطوير تدابير لتحسين آلة السفع بالخردق، وبعض ميزات الترقية والتحسين المستمر. بعض من وظائف آلة السفع بالخردق للترقية والتحسين المستمر، والسعي لتحقيق جودة سطح السفع بالخردق لتحقيق هدف 0 عيوب.

المشاكل والتحديات

إن أجزاء السفع بالخردق من سبائك الألومنيوم ADC12 المؤهلة عالية الجودة هي قضبان صب القوالب المؤهلة عالية الجودة عند الانتهاء من معالجة معدات السفع بالخردق، إذا ظهرت أجزاء السفع بالخردق في الجلد ومشاكل أخرى، فإن نهاية التحليل العكسي للأسباب: هل معدات السفع بالخردق سليمة؟ → هل استخدام جزيئات السفع بالخردق مناسب؟ → هل وقت وسرعة وتدفق التفجير بالخردق مناسب؟ → هل طحن فراغ الصب بالقالب فارغًا وفقًا للمتطلبات؟ → هل يحتوي فراغ الصب بالقالب على عيوب في المظهر (الفصل البارد، علامات التدفق، البقع، المسام، الشقوق، إلخ)؟ → هل إنتاج قوالب الصب وآلة الصب بالقالب والمعدات الطرفية سليمة؟ → هل معلمات العملية (ضغط الطرد، وسرعة الطرد، ودرجة حرارة الصب، وتركيز الطلاء وحجم الرش، وما إلى ذلك) مثالية؟ →قالب الصب بالقالبهل نظام الصب، نظام التبريد، آلية القاذف، تشطيب التجويف، منحدر تحرير القالب، صلابة أجزاء التجويف، الزاوية المستديرة للتجويف، إلخ) تفي بالمتطلبات؟ → هل الآلية المتحركة لقالب الصب بالقالب تعمل بثبات وموثوقية؟ → هل معلمات عملية الصهر (مادة الفرن مع، درجة حرارة الصهر، درجة حرارة التكرير، نسبة جرعة عامل التكرير، ضغط وتدفق ضبط النيتروجين، إلخ) هي الأمثل؟ → هل العناصر الكيميائية ل ADC12 متوافقة مع المتطلبات؟

في الإنتاج الفعلي، قد يتم تحليل وجود مشكلة في رابط معين، ولكن عند حل مشكلته يجب النظر بشمولية في ما إذا كان سيجلب مشاكل أخرى، لذلك يحتاج إلى تواصل وتعاون جماعي، ويحتاج إلى جدل متعدد الأوجه وتحقق تجريبي متعدد الأوجه.

03.

تحليل أسباب التشقق بالخردق لمنتجات سبائك الألومنيوم المصبوب ADC12

1 - المصدر-ADC12 العوامل المادية

محتوى السيليكون (Si) ≥ 11.5%: الحديد (Fe) ≥ 1.2%، مما يؤدي إلى زيادة التخليق الكيميائي، وكذلك التنظيم الصفائحي والتنظيم السطحي الرخو والتقشير تحت تأثير التفجير بالخردق والكشط;

المغنيسيوم (Mg) ≥ 0.3%: المنجنيز (Mn) ≥ 0.5%، الزنك (Zn) ≥ 1.2%؛ ينتج عنه أسطح هشة صلبة أو أسطح متشققة، تحت تأثير السفع بالخردق، سيحدث تقشير خطير ونقص في المواد;

النحاس (النحاس) ≤ 1.5%: قوة السطح وصلابة المنتج غير كافية، وتحت تأثير السفع بالخردق والكشط، سيحدث تشوه مقعر وجلخ أو تجعد;

نسبة المواد المرتجعة للفرن ≥ 50%: إزالة خبث الصهر وإزالة الغازات صعبة للغاية، وسيتم تقليل الخواص الفيزيائية والخصائص الميكانيكية، ومن الصعب تحقيق منتجات الصب بالقالب لسطح جيد (المسامية والشوائب الموجودة في سطح نهاية تعبئة المنتج)، ومن السهل أن يكون التفجير بالخردق سهل الجلد.

2 、 عوامل تصميم قوالب الصب القوالب

المقطع العرضي لقناة الصب المستقيم للقالب المستقيم ونسبة المقطع العرضي لقناة الصب المستقيم غير مناسب، المقطع العرضي الكلي لقناة الصب المستقيم أكبر من المقطع العرضي لقناة الصب المستقيم، في قناة الصب المستقيم عند حجم الضغط السلبي للغاز، الغاز في تجويف القالب لزيادة حمل قناة العادم، الغاز سهل المتبقي في المنتج، وتشكيل ثقوب الهواء، وتوزيع ثقوب الهواء على السطح الضحل للمنتج، سيتم تقشير أو تقرحات;

ملء ذرب الفرع متعدد الخيوط، وتباعد الذرب كبير جدًا، خيطين من الذرب في منتصف تشكيل الغاز المحبوس الارتجاعي؛ خيطين أو أكثر من ذرب ملء الذرب التحوط الاتجاه، وتشكيل تدفق مضطرب، سيكون لسطح المنتج ثقوب هوائية (المعروفة باسم الورم الراكد)، من خلال تأثير قوة التفجير بالرصاص، سيتم تقشيرها;

تصميم القالب الذي يدور مجرى مياه التبريد المتداول، وصل إلى نهاية ملء الذراع، مما أدى إلى أن تكون درجة حرارة القالب دائمًا في حالة منخفضة، ويظهر السطح الضحل للمنتج فصلًا باردًا، وعلامات التدفق، وعلامات التدفق، وعلامات البثور وغيرها من الظروف الرخوة، وتأثير قوة التفجير بالرصاص، سيكون جلدًا خطيرًا;

لا يمكن أن يفي تصميم القالب لقناة العادم بمتطلبات العادم (سرعة العادم أكبر من 350 م / ث)، وموقع قناة الفائض ليس في نهاية الملء أو الموضع المعيب، مما يؤدي إلى أن العادم وعادم الخبث ليس سلسًا والهواء المحبوس، والمنتج يملأ نهاية موقع الطبقة السطحية الضحلة من فتحات الهواء، وتأثير قوة التفجير بالخردق، والجلد;

الذرب المتقاطع للقالب والمقطع العرضي للبوابة الداخلية صغير جدًا، وضغط الملء مسدود، مما يزيد من صعوبات نقل الضغط، والمنتج رخو - القوة والصلابة لا تفي بمتطلبات تأثير قوة التفجير، وسوف يتم تقشيره أو تشويهه.

3، آلة صب القوالب وعوامل المعدات الطرفية

التوازي والتسطيح (≤ 0.5) خطأ كبير في آلة الصب بالقالب من نوع اللوحة (≤ 0.5)، التثبيت ليس صلبًا، مما يؤدي إلى تشغيل سطح الفراق بماء الألومنيوم، واستنفاد ضغط الصب، وانخفاض قوة المنتج وصلابته، وتأثير قوة التفجير بالخردق، وتقشير المنتج

عدم التمركز بين مركز الطرد لآلية الطرد ومركز فتحة الطرد للوحة النموذج الثابتة، مما يؤدي إلى ركود لكمة الطرد، واستنزاف الضغط، وانخفاض قوة المنتج وصلابته، وتأثير قوة التفجير، وتسلخ المنتج;

الخلوص المفرط بين المثقاب وكوب الصهر، وسيلان ماء الألومنيوم الخلفي أثناء الحقن بالضغط، مما يؤدي إلى ركود المثقاب، ونضوب الضغط، وانخفاض قوة المنتج وصلابته، وتأثير قوة التفجير بالخردق، وتقشير المنتج.

صب القالب حول آلة التفريغ - انسداد صمام التفريغ، وفشل التفريغ، والغاز المحبوس في المنتج، ويظهر سطح المنتج انفصالاً باردًا، وعلامات التدفق، والتنقر وغيرها من الظروف السائبة، وتأثير قوة التفجير بالخردق، سيكون هناك جلد خطير;

فشل آلة التبريد النقطي، وضغط مياه التبريد غير كافٍ، وعدم كفاية التدفق، مما يؤدي إلى ارتفاع درجة حرارة أجزاء تركيز حرارة القالب، ويجب أن يكون المنتج جزءًا من الانكماش الحراري وطبقة جلد الأكسيد، وتأثير قوة التفجير بالخردق، وتقشير المنتج.

4 、 عوامل إعداد عملية صب القوالب

إعداد درجة حرارة الفرن القابضة منخفضة (≤ 640 درجة مئوية)، من السهل ترسيب السيليكون، من السهل ملء حركة سائل الألومنيوم السائل، من السهل ملء المنتج غير ممتلئ، الطبقة السطحية الضحلة للمنتج من الفصل البارد، آثار التدفق، البثور وغيرها من الظروف السائبة، من خلال تأثير التفجير بالرصاص، سيكون جلدًا خطيرًا;

ضغط الصب وإعدادات سرعة الملء منخفضة، وانخفاض قوة المنتج وصلابته، وتأثير قوة السفع بالخردق، وتقشير المنتج;

لم يتم تعيين موقع نقطة بداية الملء عالية السرعة بشكل صحيح: 1. موقع نقطة البداية عالية السرعة قبل أن يتم إشراك كوب ذوبان الهواء في التجويف، ويزداد حمل عادم قناة العادم، ويصعب استنفاد الغاز، وسينتج ملء النهاية ثقوبًا هوائية، وسطحًا ضحلًا من فتحات الهواء للمنتج من خلال تأثير تفجير الطلقات، والتقشير ؛ 2. موقع نقطة البداية عالية السرعة بعد دخول الألومنيوم السائل في التجويف بوتيرة بطيئة، سيتم تبريده بسرعة، وسيكون المنتج عبارة عن طبقات محصورة (فصل بارد)، فضفاض، وتأثير قوة تفجير الطلقات، وتقشير المنتج. تقشير المنتج;

إذا تم ضبط وقت الرش لفترة طويلة جدًا، مما يؤدي إلى انخفاض درجة حرارة القالب (185 ~ 230 درجة مئوية) أو اختلال التوازن الحراري، سيظهر المنتج انفصالًا باردًا، وعلامات تدفق، وعلامات تدفق، وعلامات بثور وغيرها من الظروف الرخوة، بتأثير قوة التفجير بالخردق، سيكون هناك تقشير خطير;

وقت الماء البارد لضبط نقطة الضغط العالي (معيار تأخير حقن الماء البارد في نهاية الضغط من 3 ~ 8 ثوانٍ) طويل جدًا، مما يؤدي إلى انخفاض درجة الحرارة المحلية (185 ~ 230 درجة مئوية) أو اختلال التوازن الحراري في القالب، سيظهر المنتج انفصالًا باردًا، وعلامات التدفق، وعلامات التدفق، والعلامات والعلامات وغيرها من الظروف الرخوة، من خلال تأثير قوة التفجير بالخردق، سيكون تقشيرًا خطيرًا;

لم يتم تعيين وقت بدء تفريغ آلة التفريغ ووقت الانتهاء بشكل صحيح، مما أدى إلى فشل التفريغ، والغاز المحبوس في التجويف، والطبقة السطحية الضحلة للمنتج من الثقوب الهوائية بتأثير قوة التفجير بالخردق، سيكون هناك تقشير خطير;

5، عامل الطحن الفارغ للقالب الصب بالقالب

لا يتم تنظيف الحواف الطائرة لفراغات الصب بالقالب والمواد المتعددة وصقلها، والجلد المتطاير المتبقي بعد التفجير - التقشير;

إن صنفرة فراغات الصب بالقالب بشكل مفرط، والسطح الفارغ للطبقة الكثيفة من الصنفرة من الصنفرة، وتأثير قوة التفجير بالرصاص، سوف يتقشر.

6، عوامل حجم جسيمات التفجير بالرصاص

يكون قطر كريات التفجير المشتراة غير متناسق وأكبر من حجم القطر المحدد للعملية، مما يؤدي إلى زيادة قوة التفجير، مما يؤثر على المنتج حتى يتقشر;

7، عوامل إعداد معلمات عملية السفع بالخردق

عند ضبط سرعة التفجير عالية جدًا، تزداد قوة الصدم، مما يؤدي إلى تقشير المنتج;

تعيين وقت السفع بالخردق طويل جدًا، وكشط الصدمات المستمر، مما يؤدي إلى تقشير طبقة المنتج الكثيفة، وتقشير المنتج;

تعيين تدفق قذيفة التفجير بالخردق كبير جدًا، وزيادة تأثير الكشط، مما يؤدي إلى تقشير طبقة المنتج الكثيفة، وتقشير المنتج.

٨ - العوامل البيئية

لا يتم تهوية بيئة التفجير وتكون درجة الحرارة مرتفعة، مما يؤدي إلى تليين سطح المنتج وتقشير الانفجار.

الحلول الموصى بها للتقشير بالخردق لمنتجات سبائك الألومنيوم المصبوب ADC12.

1 - تدابير التحسين المادي

يتم أخذ التركيب الكيميائي للمادة الخام المشتراة ADC12 بقدر الإمكان إلى القيم الوسيطة المسموح بها;

تتم ترقية المواد المستصلحة إلى مواد مستصلحة ثانوية عن طريق المعالجة المتدرجة، وتستخدم مع المواد الجديدة، ويتم تقليل نسبة المواد المستصلحة.

2، تدابير تحسين صف الصب بالقالب المصبوب بالقالب ونظام التبريد

من خلال تحليل تدفق القالب، اعثر على الزاوية الميتة لملء ذرب الملء، واضطراب هواء الضغط السلبي، ونهاية التقاطع ووضع الملء السيئ الآخر، وقم بتحسين وضع ملء ذرب الملء، وتقليل ارتداد الزاوية الميتة، وتقليل حجم هواء الضغط السلبي، وزيادة إعدادات التدفق الزائد والعادم;

من خلال تحليل تدفق القالب، ابحث عن جزء خبث الأكسدة، والعقدة الحرارية، وأضف جهاز (آلية) تبريد نقطة القالب، بحيث يتحسن توازن حرارة القالب.

3، فحص وصيانة آلة الصب بالقالب والمعدات الطرفية

ضغط النظام لماكينة الصب بالقالب;

قوة التشبيك في ماكينات الصب بالقالب - قوى متوازنة على أعمدة غورينغ الأربعة;

دقة الضغط والسرعة ووضعية تشغيل المثقاب في نظام طرد ماكينة الصب بالقالب;

ضاغط هواء، وماكينة تفريغ، ومبرد موضعي عالي الضغط، وفرن احتجاز، وماكينة رش، إلخ.

4 、 تحسين معلمات عملية الصب بالقالب

ضبط درجة حرارة فرن الحفظ 660 درجة مئوية ± 10 درجات مئوية

نقطة بداية الصب بالقالب عالية السرعة في نقطة البداية النظرية عالية السرعة على أساس 60 ~ 100 مم مقدمًا، واختبار فراغات إنتاج الصب بالقالب المرسلة إلى التفجير بالخردق للتحقق من أن أفضل موضع;

ضغط الصب وفقًا لمتوسط سماكة جدار المنتج الموصى به لأخذ الحد الأعلى (1 ~ 3 مم - ضغط الصب 45 ~ 60 ميجا باسكال؛ 3 ~ 6 مم - ضغط الصب 60 ~ 80 ميجا باسكال؛ 6-10 مم - ضغط الصب 80 ~ 110 ميجا باسكال).

5 、 أساسيات تنظيف وتلميع القوالب الفارغة المصبوبة 5 、 ترقية قياسية

معايير تنظيف وتلميع الفراغات المصبوبة بالقالب ، يجب صقلها وتنظيفها بعد أخذ العينة للتحقق من التفجير بالخردق ، وعدم تقشير الحافة المتطايرة ، وتلميع وتنظيف العينة القياسية ليتم إغلاقها وتحريرها ، وتحريرها ، وبدقة وفقًا للعينة لتلميع وتنظيف فراغات الصب بالقالب.

6، صيانة الفحص الموضعي لماكينة السفع بالخردق

يجب أن تستوفي ماكينة التفجير الإعدادات الخاصة بكل معلمة عملية;

يجب أن تكون البيانات المعروضة على شاشة ماكينة التفجير دقيقة.

7، اختيار جزيئات التفجير بالخردق والجديد والقديم مع

يجب غربلة كريات السفع بالخردق بمنخل خاص، أكبر من قطر متطلبات العملية للكريات التي تم غربلتها من قبل مورد الكريات يجب إعادة فرزها قبل الاستخدام، ويجب إعادة فرزها ؛ نسبة الكريات الجديدة المضافة لا تزيد عن 60%.

8 - معالجة بارامترات عملية السفع بالخردق

يجب أن تكون معلمات عملية السفع بالخردق أولاً وفقًا لسرعة منخفضة نسبيًا وتدفق مقذوف السفع بالخردق وتدفق مقذوف السفع بالخردق ، ووقت السفع بالخردق قصير قدر الإمكان ، بعد التحقق من طلقة الاختبار ، للتأكد من أن المنتج يتماشى مع جودة السفع بالخردق (لا يوجد تقشير ، لا يوجد اختلاف في اللون) من أجل ترسيخ معلمات العملية.

9 、 التحكم في درجة حرارة بيئة التفجير

يجب الحفاظ على بيئة التفجير جافة وجيدة التهوية، مع التحكم في درجة الحرارة في حدود 30 درجة مئوية.

حالات التحقق التجريبي

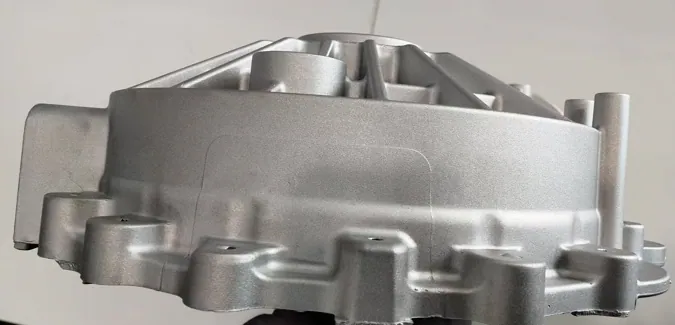

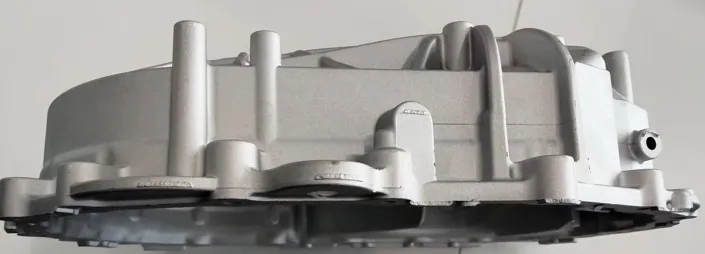

ADC12 الصب بالقالب ADC12 - قائمة مشاكل تقشير طلقة فارغة لقذيفة المحرك

1 - تحليل أسباب كل جزء مسلوخ من الجلد

موضع التقشير ① ② ② ③ نهاية التعبئة، غاز العادم ليس سلسًا وضغط التعبئة صغير هو السبب الرئيسي، يليه درجة حرارة صب الألومنيوم منخفضة؛ الموضع ② يوضح أن وقت السفع بالخردق طويل جدًا، سطح ظاهرة التجاعيد، في جوهرها، قوة وصلابة المنتج غير متساوية ومنخفضة (قضبان الصب بالقالب في محيط التقشير مع الفصل البارد وعلامات التدفق).

2ـ وضع تدابير تحسينية لكل منطقة مسلوخة.

(1) قم بفك انسداد قناة العادم وتعميقها بمقدار 0.05 مم.

(2) تحسين بارامترات عملية الصب بالقالب ~ مجمّعين سريعين لإضافة النيتروجين (من 11.5 ميجا باسكال إلى 12 ميجا باسكال)، وزيادة ضغط تخزين الطاقة (من 13.5 ميجا باسكال إلى 14.5 ميجا باسكال)؛ وزيادة إعداد درجة حرارة فرن الصب (من 645 درجة مئوية إلى 660 درجة مئوية);

(3) تحسين بارامترات عملية السفع بالخردق ~ تقصير وقت السفع بالخردق (من 6 دقائق إلى 5 دقائق للسفع من جانب واحد على الشنق المكشوف).

3 - مهام فريق تدابير التنفيذ

(1) فريق إصلاح القوالب لإصلاح لوحة عادم القالب، وعمق العادم 0.05 مم

(2) مجموعة عملية الصب بالقالب وفقًا لتدابير التحسين لإعادة ضبط معلمات ضغط التخزين السريع الثاني البالغ 14.5 ميجا باسكال، يتم ضبط درجة حرارة فرن التثبيت على 660 درجة مئوية؛

(3) قام فريق عملية الصب بالقالب بإعادة ضبط وقت التفجير إلى 5 دقائق.

4 - تنفيذ واختبار التدابير

بعد تنفيذ تدابير التحسين، تم التحقق من ذلك عن طريق السفع بالخردق وتم الحكم على أنها مؤهلة من قبل فحص قسم الجودة، كما هو موضح في الشكل أدناه:

تلخيص نتائج التحسينات

باستخدام طريقة الإزالة للعثور على السبب الدقيق للتثقيب بالخردق، ثم صياغة التدابير المقابلة لحل مشكلة ثقب منتج سبيكة ADC12 بتكلفة تجريبية صغيرة، هذه النتيجة هي السعي وراء صناعة الصب بالقالب، ولكن أيضًا الهدف.

الاستنتاجات والتوقعات

1- استنتاجات الدراسة

من خلال تحليل التركيب الكيميائي، والخصائص الفيزيائية، والخصائص الميكانيكية لمادة سبائك الألومنيوم ADC12، من خلال تحليل عملية الصب بالقالب، لخصت لضمان أن قوة وصلابة منتجات سبائك الألومنيوم ADC12 الشروط اللازمة، من خلال فهم كريات السفع بالخردق، من خلال تحليل عملية السفع بالخردق، لخصت عملية السفع بالخردق على المنتج مع قوة التأثير والكشط، التحليل الشامل ل: إذا كان ADC12 قوة وصلابة سبائك الألومنيوم لا تفي بالمعايير، فإن السفع بالخردق سهل الجلد ؛ إذا كانت جزيئات السفع بالخردق، وتدفق مقذوف السفع بالخردق، ووقت السفع بالخردق طويل جدًا، فإن منتجات سبائك ADC12 عن طريق السفع بالخردق سهلة أيضًا في الجلد، لذلك الحاجة إلى التوازن بين الاثنين.

كما ذكرنا في الحالة المذكورة أعلاه، لم تكن قوة وصلابة المنتج ترقى إلى المستوى القياسي، وتم تحسين القوة والصلابة من خلال التحسين، وكان وقت السفع بالخردق طويلًا جدًا، وتم تقصير وقت السفع بالخردق من خلال التحسين، وأخيرًا حصلنا على المنتجات المؤهلة للسفع بالخردق لسبائك ADC12.

2- أوجه القصور في البحوث وآفاقها

أوجه القصور في عملية البحث: نظرًا لقلة عدد التجارب، وصعوبة الكشف عن القوة الموضعية للمنتج، لذلك لم يتم التوصل إلى قوة وصلابة المنتج المتكيف مع التفجير بالخردق دون سلخ النقطة الحرجة (البيانات)، لم يتم التوصل إلى أقل تكلفة إنجاز قوة وصلابة منتج سبيكة ADC12 وصلابة وتأثير التفجير بالخردق وقوة كشط الميزان.

آفاق اتجاه البحث المستقبلي: مع تطوير تكنولوجيا الذكاء الاصطناعي للبيانات الضخمة، أعتقد أن نفس الصناعة ADC12 ستحل مشكلة ثقب الطلقات السبيكي بشكل أكثر شمولاً، وتنفق تكلفة أقل وتجني المزيد من الفوائد.

الفاكسات

- سؤال: ما هي مزايا أداء الصب في ADC12؟

ج: سيولة ممتازة، وسهولة قولبة الأجزاء الدقيقة المعقدة، ومقاومة قوية للتآكل، ومناسبة للإنتاج بكميات كبيرة. - س: كيف يمكنني تجنب تقشير التفجير؟

ج: يلزم التحكم الشامل في تركيبة المواد، وتصميم عادم القالب، ومعلمات عملية الصب بالقالب (مثل درجة الحرارة والضغط) ومعلمات السفع بالخردق. - س: كيف يتم ضبط معايير عملية التفجير؟

ج: يجب ضبط مادة الطلقة (مثل طلقة الفولاذ المقاوم للصدأ)، والسرعة (50 ~ 70 م/ث)، والوقت (5 ~ 15 دقيقة) وفقًا لخصائص قطعة العمل. - س: ما هي العيوب الشائعة بعد تفجير ADC12؟

ج: التقشير والتجاعيد والتشوه وما إلى ذلك، والتي تنتج في الغالب عن التركيب المفرط للمواد أو سوء تصميم القالب أو معايير التفجير غير المناسبة. - س: ما هي اتجاهات تحسين القالب؟

ج: تحسين تصميم الذؤابة عن طريق تحليل تدفق القالب، وزيادة قناة العادم وقناة التدفق الزائد لتجنب ثقوب الهواء والفصل البارد. - س: كيف يتم ضبط عملية الصب بالقالب؟

ج: قم بزيادة درجة حرارة فرن التثبيت (660 درجة مئوية ± 10 درجات مئوية) لتحسين ضغط الصب وسرعة التعبئة لضمان الحصول على منتج كثيف. - س: كيف يتم اختيار كريات الطلقات النارية؟

ج: استخدم كريات من الفولاذ المقاوم للصدأ بقطر 0.2 إلى 0.6 مم، وغربلتها لإزالة الجسيمات كبيرة الحجم، وخلط الكريات الجديدة والقديمة بشكل متناسب. - س: ما هي أفضل الممارسات لتحديد معايير التفجير؟

ج: يتم تعيين المعلمات الأولية على سرعة منخفضة ووقت قصير وتدفق منخفض للطلقات، ويتم تعديلها تدريجيًا حتى يتم تحقيق جودة السطح وعدم تقشره.