تصميم قوالب الصب بالقالب من الألومنيوم وتصنيعها

التاريخ:2024-08-05 الفئات:التدوين الآراء:1956

أ. مقدمة في تكنولوجيا الصب بالقالب

الصب بالضغط المشار إليه باسم الصب بالقالب، هو استخدام ضغط آلة الصب بالقالب سوف يستخدم سائل السبيكة المنصهر بسرعة معينة مملوءة وفقًا لهيكل أجزاء معينة وتصميم متطلبات العملية وبعد التصنيع الدقيق لتجويف القالب، والسائل المنصهر السبيكي للحفاظ على تحت ضغط معين، تحت تأثير تجويف القالب، وتصلب التبريد وتشكيل نوع من تكنولوجيا الصب الدقيق عالي الكفاءة والكفاءة العالية.

ب - خصائص ونطاق تطبيق تكنولوجيا الصب بالقالب المصبوب

1، خصائص تكنولوجيا الصب بالقالب الصب

الضغط العالي، والسرعة العالية هي عملية صب القوالب السائلة أو شبه السائلة لصب المعادن في عملية صب المعادن شبه السائلة للخاصيتين الرئيسيتين، ولكن أيضًا تقنية صب القوالب وطريقة الصب الأخرى هي الفرق الأساسي.

2 、 نطاق تطبيق تكنولوجيا الصب بالقالب المصبوب

تُعد تقنية الصب بالقالب واحدة من أكثر طرق تشكيل المعادن تقدمًا، وهي طريقة فعالة لتحقيق رقائق أقل أو بدون رقائق. في الوقت الحاضر، لم تعد السبائك المستخدمة في الصب بالقالب تقتصر فقط على سبائك الزنك والألومنيوم والمغنيسيوم والنحاس، بل تتوسع تدريجيًا لتشمل الحديد الزهر والصلب المصبوب وسبائك الحديد الأخرى لإنتاج قوالب الصب.

جيم - اتجاه تطوير تكنولوجيا الصب بالقالب المصبوب

نظرًا لاستخدام تكنولوجيا الصب بالقالب، فإن لها فوائدها الاقتصادية الإيجابية والواضحة للمؤسسات. صب القوالب بالقالب في المستقبل

تتحرك التكنولوجيا في اتجاه:

(1) تتطور تكنولوجيا صب القوالب في اتجاه الذكاء.

(2) البحث والتطوير لمواد جديدة لصب القوالب لتلبية احتياجات التقدم التكنولوجي الصناعي.

(3) البحث والتطوير لأنواع جديدة من معدات صب القوالب لتحسين مستوى الأتمتة.

(4) تطوير تقنيات كشف جديدة.

(5) تطوير تكنولوجيا جديدة لصب القوالب وتحسين وتعزيز عملية صب القوالب.

(6)، وتحسين عمر قالب الصب بالقالب، وتقليل تكاليف الإنتاج لحل مشكلة صب القوالب المعدنية الحديدية التي تتوسع تدريجياً لتشمل الحديد الزهر والصلب المصبوب وسبائك الحديد الأخرى لإنتاج قوالب الصب.

تصميم قالب الصب بالقالب

أ. نظرة عامة على تصميم قالب الصب بالقالب

- قالب الصب بالقالب، قالب الصب بالقالب، آلة الصب بالقالب، سبيكة الصب بالقالب من خلال معلمات عملية الصب بالقالب للتنسيق المترابط، والإكمال المشترك لعملية صب القوالب بالقالب. قالب الصب بالقالب في عملية إنتاج الصب بالقالب على النحو التالي:

- ① تحديد نظام الصب، وخاصةً موضع البوابة الداخلية واتجاه التسريب وموضع نظام التدفق الزائد، والتي تحدد معًا ظروف ملء المعدن المنصهر وحالة الصب;

- ②، قالب الصب بالقالب هو استنساخ قالب الصب، ويحدد شكل ودقة قالب الصب بالقالب;

- ③، تؤثر جودة سطح تشكيل القالب تأثيرًا مباشرًا على جودة سطح قالب الصب وحجم مقاومة إزالة القالب.

- ④، بعد صب القالب، تأكد من أن القوالب المصبوبة تنفصل بسلاسة عن قالب الصب، وبعد دفع جسم القالب للخارج، يجب ألا يكون هناك أي تغيير في

- حدوث أشكال وكسور وما إلى ذلك;

- ⑤ قوة القالب وصلابته لتحمل تأثير قوة الحقن وسرعة البوابة الداخلية على القالب;

- ('6' مراقبة وتنظيم التبادل الحراري والتوازن الحراري للقالب أثناء عملية الصب بالقالب;

- ('7' زيادة كفاءة التشكيل لماكينة صب القوالب إلى أقصى حد ممكن.

ب - المبادئ الأساسية لتصميم قوالب الصب بالقالب

(1)، فهم كامل لاستخدام الصب بالقالب والأجزاء الهيكلية الأخرى لعلاقة التجميع، ووفقًا للخصائص الهيكلية لقالب الصب، واستخدام الأداء، في تصميم القالب للتمييز بين الرئيسي والثانوي، وتسليط الضوء على النقاط الرئيسية لهيكل القالب وكذلك جنبا إلى جنب مع معالجة عملية القالب، والاختيار المعقول لسطح فراق القالب، وعدد التجاويف وتخطيط شكل قالب الصب من شكل إطلاق شكل جانب شكل تحرير القالب.

(2) فهم قدرة المعالجة الفعلية لقالب الموقع، مثل المعدات الموجودة ويمكن أن تتعاون مع معدات الوحدة، وكذلك المستوى الفني للمشغل، بالإضافة إلى التصميم العملي لشكل هيكل القالب بما يتماشى مع قدرة معالجة الموقع.

(3) ، يجب أن يتكيف القالب مع إنتاج الصب بالقالب لمتطلبات العملية المختلفة ، واختيار بما يتماشى مع متطلبات عملية الصب بالقالب لنظام الصب ونظام التدفق الزائد ، وخاصة موقع البوابة الداخلية ، وسرعة البوابة الداخلية واتجاه تدفق السائل ، يجب أن يجعل المعدن السائل يتدفق بسلاسة وسلاسة ، والتفريغ المنظم لغاز التجويف ، من أجل تحقيق تأثير تعبئة جيد وتجنب توليد عيوب في صب القالب.

(4) في إطار فرضية ضمان الجودة المستقرة لمسبوكات القوالب والإنتاج الآمن، يجب أن تحتوي قوالب الصب بالقالب على:

①، هيكل بسيط، متقدم ومعقول، تشغيل دقيق وموثوق، تقليل إجراءات التشغيل.

②، سهلة التشغيل، وآمنة وسريعة، وسهلة التفكيك، وسهلة الصيانة، وتكلفة تصنيع منخفضة.

(ج) كفاءة أعلى في صب القوالب، وسرعة ملء القالب، وسرعة فتح القالب، وآلية إزالة القوالب المرنة والموثوقة، ودرجة عالية من الأتمتة.

(5)، يجب أن تفي الأجزاء الهيكلية للقالب بمتطلبات عملية المعالجة الآلية وعملية المعالجة الحرارية. يجب اختيار المواد المناسبة، وخاصة أجزاء القوالب والأجزاء الأخرى التي تلامس المعدن السائل مباشرة، من الفولاذ المقاوم للحرارة عالي الجودة، ومعالجة التصلب، بحيث يكون لديه مقاومة كافية للتشوه الحراري وقوة التعب والصلابة وغيرها من الخصائص الميكانيكية الشاملة، فضلاً عن خصائص مقاومة التآكل.

(6)، يجب أن تولي الاعتبار الكامل للتغيرات في درجة حرارة القالب على الأجزاء المنزلقة النسبية لدقة المطابقة الناتجة عن الصدمة.

(7) يجب أن يستند تصميم القالب على جدوى النظر الشامل للاقتصاد.

الهيكل العام للقالب بسيط وعملي ومنخفض التكلفة.

②، يجب اختيار دقة الحجم الاقتصادي والعملي المناسب.

(ج) الاهتمام بتقليل استهلاك المواد المتبقية من نظام الصب.

وبالإضافة إلى المتطلبات الأساسية للتصميم العادي، ينبغي إيلاء اعتبار خاص:

1. اعتماد هيكل بسيط معقول ومتطور لجعل قطعة العمل دقيقة وموثوقة، وصلابة الهيكل جيدة، أي أن القالب لديه سمك كافٍ لضمان أن يكون لديه صلابة كافية لمنع القالب من التشوه والتشقق. من الضروري أيضًا مراعاة أن يكون القالب سهل التفكيك والتغيير، مما يساعد على

إطالة عمر القالب;

2 - يجب أن تفي الأجزاء الموجودة على القالب بمتطلبات عملية التصنيع وعملية المعالجة الحرارية. حاول تجنب أو تقليل الزوايا الحادة والجدران الرقيقة لتسهيل المعالجة الحرارية اللاحقة ومنع تركيز الإجهاد. إذا لم يتمكن الهيكل من تجنب الزوايا الحادة، فيجب أن يكون في التخشين لحجز زاوية R كافية، والمعالجة الحرارية بعد المعالجة الآلية في مكانها لتجنب خطر التشقق الناتج عن المعالجة الحرارية.

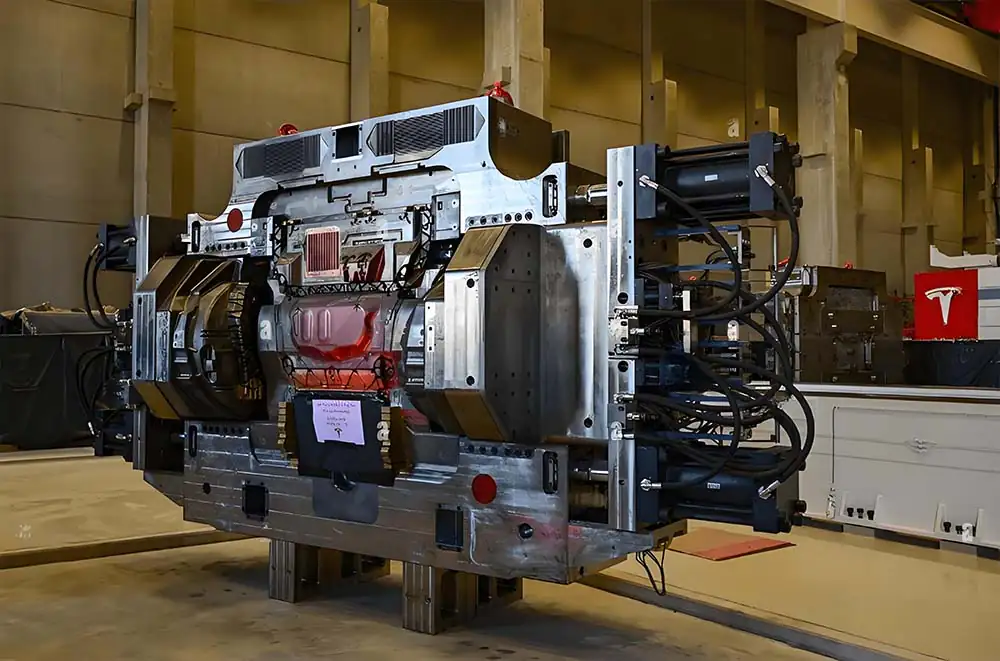

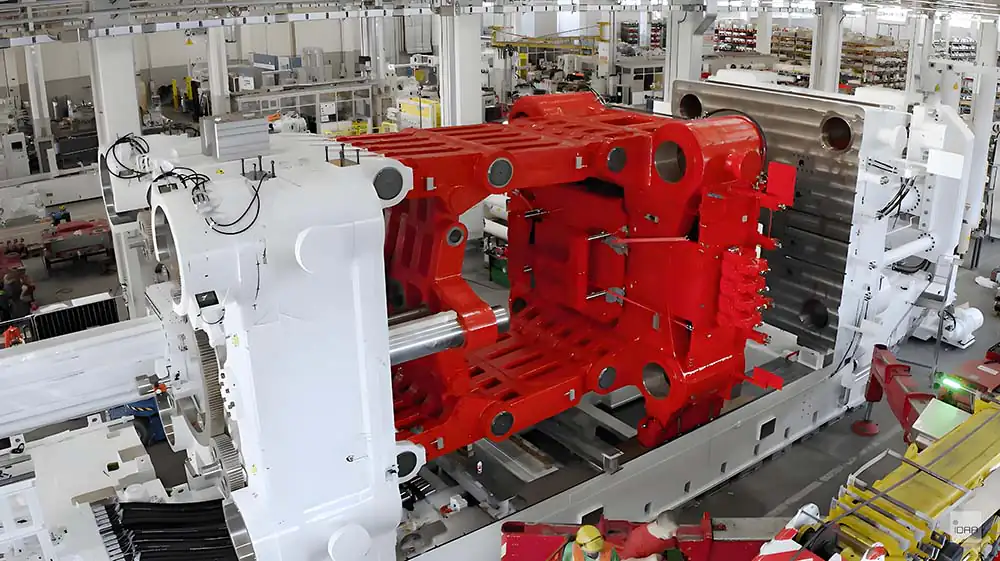

3 - كبيرقالب الصب بالقالب(تبلغ المساحة المسقطة لسطح التقسيم أكثر من متر مربع واحد)، يجب استخدام نظام توجيه عمود توجيه مربع لتجنب انخفاض دقة التوجيه بسبب الاختلاف الكبير في التمدد الحراري بين القوالب المتحركة والقوالب الثابتة;

4، لتصميم نظام صب القوالب المعقدة الكبيرة ونظام العادم ونظام التبريد، من الأفضل إجراء تحليل التدفق وتحليل توازن الحرارة. هذا الترتيب لنظام العداء (ذرب مستقيم، ذرب متقاطع، بوابة داخلية) وموقع نظام التسخين المسبق لدرجة الحرارة الثابتة، وحجم الزاوية، والكمية، وما إلى ذلك، سوف يقوم بتخطيط معقول ؛كما نعلم جميعًا، فإن نظام الصب هو المعدن السائل من غرفة الضغط إلى التجويف، ويرتبط ارتباطًا وثيقًا بالمعدن السائل في أجزاء التجويف، والاتجاه، وحالة التدفق، ويمكنه ضبط سرعة الملء، ووقت الملء، ودرجة حرارة التجويف وظروف التعبئة الأخرى. في إنتاج الصب بالقالب ، ونظام الصب على جودة الصب بالقالب ، وكفاءة عملية الصب بالقالب ، وعمر القالب (درجة الحرارة العالية ، والضغط العالي ، والمعدن السائل عالي السرعة على تجويف تجويف القالب ، والتآكل ، وما إلى ذلك) ، وحافة قطع الصب بالقالب وتنظيفه وما إلى ذلك له تأثير كبير ، ويمكن أيضًا رؤية نظام الصب

التصميم وأهميته;

5 - اعتبارات تصميم البوابة الداخلية:

يجب ألا يدخل السائل المعدني ذو درجة الحرارة العالية الذي يدخل التجويف من البوابة الداخلية إلى جدار ولب النموذج الثابت الديناميكي بشكل إيجابي، من أجل منع التجويف من التآكل المبكر والالتصاق بالقالب والتشقق وما إلى ذلك ؛ عند اعتماد البوابة الداخلية متعددة الشرائط، يجب مراعاة منع عيوب الدوامة والتفاف الغاز والخبث التأكسدي وما إلى ذلك، والتي تنتج عن تأثير المعدن السائل في التجويف من عدة طرق للتقارب ؛ تتم صياغة اختيار سمك البوابة الداخلية بشكل عام وفقًا للبيانات التجريبية، ويوصى باختيار واحدة أكبر في حالة ملء القالب قدر الإمكان لتجنب التآكل المبكر والالتصاق بالقالب والتنقر والتشقق والتشقق الناجم عن سرعة الحقن بالضغط المفرط. في حالة نوع التعبئة ، حاول اختيار واحدة أكبر لتجنب تأثير الضغط الكبير جدًا وسرعة الحقن ، مما يؤدي إلى التآكل ، والتصاق القالب ، والتنقر والتشقق في المرحلة المبكرة من القالب;

6 - تصميم صهاريج الفائض والتنفيس:

يتمثل دور قناة التدفق الزائد في تجميع السائل المعدني البارد والسائل المعدني المغلف بالغاز الذي يدخل التجويف أولاً، وكذلك تنظيم درجة حرارة كل جزء من القالب لتحسين التوازن الحراري للقالب، مما يؤدي إلى إطالة عمر خدمة القالب. يقع بشكل عام في نهاية عملية المعدن السائل، يمكن أن يؤدي إنشاء خزان فائض مناسب إلى تحسين ظروف التعبئة، وتحسين جودة المسبوكات. يتم استخدام أخدود العادم لتفريغ الهواء وغاز تطاير الطلاء من التجويف، ويرتبط موقعه بموقع البوابة الداخلية وهيكل المنتج. من أجل جعل حقن غاز التجويف إلى أقصى حد ممكن عن طريق صب القالب لتفريغ المعدن السائل، سيتم تعيينه في الجزء الأخير من أخدود عادم ملء المعدن السائل. يتم دمج خزان العادم بشكل عام مع خزان الفائض، مرتبة في الطرف الخلفي لخزان الفائض، من أجل تعزيز تأثير الفائض والعادم.

تأثير التصنيع الآلي على فشل القالب

كما نعلم جميعًا، تتميز قوالب الصب بالقالب بدورة تصنيع طويلة وتصنيع آلي معقد، بما في ذلك الخراطة والطحن والطحن والحفر والتخطيط.التصنيع الآليوآلات التفريغ الكهربائي (قطع الأسلاك، EDM) وغيرها من العمليات. ستؤثر جودة المعالجة، وخاصة جودة المعالجة السطحية في عملية تصنيع القالب والاستخدام اللاحق للعملية، بشكل كبير على مقاومة الكسر في القالب، وقوة التعب، ومقاومة التعب الحراري ومقاومة التآكل، ومقاومة التآكل وما إلى ذلك. قد يؤدي الخطأ الطفيف في المعالجة إلى فشل مبكر للقالب. على سبيل المثال، التصدع والتشقق الحراريالألومنيومظاهرة فشل شائعة في قوالب الصب بالقالب، والتي تنتج عن الإجهاد الحراري، والإجهاد، وانخفاض القوة وخشونة السطح على سطح القالب.

1 、 تأثير عملية القطع

الوحدة في عملية القطع بالقطع بالقطع، بسبب تدمير التوازن الأصلي لركيزة الشغل، سوف ينتج عنه إجهاد، هذه الضغوط الداخلية تقلل من القوة الكلية لسطح الوحدة، مما يؤدي إلى نقص قوة التعب الحراري، مما يؤدي إلى التشقق أو التصدع في الزوايا وانتقال قوس نصف القطر الصغير. لذلك، يجب تجنب الزوايا الحادة قدر الإمكان. يمكن أن تتسبب الزوايا الحادة وقطع الآلات في تركيز الإجهاد بشكل كبير، ما لم تكن هناك متطلبات خاصة، وإلا يجب تجنب الزوايا الحادة وزوايا نصف قطر القوس القوسي الموسع بالكامل، والغرض من ذلك هو تجنب أو تقليل تركيز الإجهاد. على سبيل المثال: زيادة نصف قطر القوس R من 1 مم إلى 5 مم، يتم تقليل الحد الأقصى للإجهاد الداخلي بحوالي 40%، مما يحسن بشكل كبير من صلابة القالب. عند زيادة نصف قطر قوس القالب من 2 مم إلى 20 مم، يمكن زيادة صلابة الصدمات بمقدار 4 مرات. وبالمثل، يكون لحجم خشونة سطح القالب على عمر القالب تأثير أكبر أيضًا. مثل وجود علامات السكين الواضحة، والشقوق، والجروح، وما إلى ذلك، فإن عيوب المعالجة هذه ستسبب تركيز الإجهاد، وتصبح السبب الجذري للتشققات. لذلك، للتأكد من أن خشونة السطح لمتطلبات القالب، يجب أن يكون سطح التجويف مطحونًا ومصقولًا لإزالة علامات القطع والعيوب الأخرى. معالجة حفر ثقب مياه التبريد، إذا كان الحفر في اتجاهين، واختلال المحاذاة، سوف يسبب تشققًا مبكرًا في المكان، مما يؤدي إلى تسرب المياه. بدل قطع جنين القالب ليس كافيًا، بعد تزوير وتلدين جنين القالب، أو جنين القالب، القلب، بعد المعالجة في فرن الهواء التسخين والتبريد، بشكل عام هناك سمك معين من طبقة إزالة الكربنة، يجب إزالة جميع طبقات إزالة الكربنة من معالجة القطع. خلاف ذلك، فإن طبقة إزالة الكربنة المتبقية في استخدام القالب، سوف تقلل من مقاومة التعب الحراري لسطح القالب، مما يؤدي إلى تكسير الجزء.

2 - تأثير عملية الطحن:

بعد المعالجة الحرارية لقوالب الصب بالقالب، قد تحدث المشاكل التالية عند الطحن (بما في ذلك التثبيت والطحن بالعجلات):

أ. يحدث التشقق أو التكسير، والذي يرجع إلى أن عجلة الطحن صلبة للغاية، أو أن كمية التغذية كبيرة، أو سرعة الطحن سريعة، أو أن إجهاد الطحن كبير جدًا، أو أن التبريد غير كافٍ أو لم يتم اختيار المبرد بشكل صحيح. من خلال عجلة الطحن الصلبة الناتجة عن الحرارة الاحتكاكية الناتجة عن إجهاد الشد أكبر من صلابة الكسر للمادة، سيحدث التشقق;

ب. حروق الطحن وتليين السطح. يؤدي تليين السطح الملامس للمعدن المصبوب المصهور، بسبب قوته المنخفضة نسبيًا، كما أن قوة التعب الحراري غير كافية أيضًا، إلى التشقق والتآكل والتنقر بسهولة.

ج، إجهاد الطحن. طحن سطح القالب هناك إجهاد طحن، مما يقلل من قوة سطح القالب ومقاومة التعب الحراري، سيؤدي إلى تشققات أو تشققات في زاوية بت نوع القالب وانتقال قوس R الصغير، يمكن أن يكون أقل من درجة حرارة التقسية من 20 ~ 30 درجة حرارة درجة حرارة لمعالجة التقسية، لتحقيق الغرض من القضاء على الإجهاد.

3 - آثار معالجة التفريغ

أ. يُنتج طبقة بيضاء ناصعة متصلبة

يتم إجراء التفريغ الكهربائي للتفريغ الكهربائي (EDM وWEDM) لتجاويف القوالب بشكل عام بعد إخماد القالب لضمان دقة القالب. أثناء عملية التصنيع، وبسبب درجات الحرارة المرتفعة (تصل إلى آلاف الدرجات المئوية، أو حتى عشرات الآلاف من الدرجات المئوية) الناتجة عن التفريغ الواحد، يتم صهر المعدن الموجود على سطح القالب وتبخيره وتبخيره بسرعة. ينتج عن تطبيق التبريد السريع لسائل التبريد المبرد، من السطح بالترتيب: طبقة إعادة التصلب (يصل سمكها إلى 0.2 مم عند الضرب الخشن، والضرب الدقيق حتى 0.01 مم أو نحو ذلك)، وطبقة مقواة معاد تسخينها (سمكها عمومًا في حدود 0.05 مم، وهي الجانب الأكثر سطحية من تنظيم التبريد المفرط السخونة، وهشة وذات حساسية عالية للتشقق)، وطبقة تليين بدرجة حرارة عالية للتقسية وتنظيم المصفوفة العادية. داخل هذه الطبقة المتصلبة، خاصةً في طبقة إعادة التصلب تنتج العديد من التشققات والتصدعات الدقيقة وحتى تمتد إلى الطبقة المتصلبة المعاد تسخينها (غالبًا ما يشار إليها بالطبقة البيضاء الناصعة أو الطبقة المتحولة). يمكن أن يتسبب وجودها في حدوث حوادث مثل التشقق المبكر أو تجعد القالب. (على سبيل المثال، غالبًا ما يكون هذا هو الحال مع إدخالات القوالب مثل علب القابض وأجسام علب التروس في السيارات). ولذلك، من الضروري إزالة طبقة التشوه هذه بالكامل عن طريق الطحن اليدوي أو الطحن الكيميائي أو الطحن الإلكتروليتي.

ب، خشونة السطح EDM وقوة التعب للعلاقة بين معالجة التفريغ الكهربائي لمعلمات المقياس الكهربائي، ومواد القطب الكهربائي، مقارنة بالقطع، فإن قوة إجهادها أقل بكثير. الضربة الخشنة، في عرض النبضة 1050 ميكرو ثانية عندما تكون قوة إجهادها حوالي 60% للتشغيل الآلي.

جيم - التدابير الوقائية

بغض النظر عن عمق الطبقة البيضاء لمعالجة التفريغ، يجب التخلص من هذه الطبقة البيضاء (الطحن) لظروف العمل السيئة لقوالب الصب بالقالب؛ ضبط معلمات عملية التفريغ، ويفضل أن تكون معالجة التفريغ الخشنة والناعمة على مرحلتين قدر الإمكان لاستخدام معلمات عملية عالية التردد وصغيرة الحالية، للتحكم في الطبقة البيضاء التي يبلغ قطرها 0.01 مم أو نحو ذلك؛ معالجة التفريغ، بالإضافة إلى الصنفرة لإزالة الطبقة البيضاء، ولكن يجب أيضًا تنفيذها على الفور لفترة طويلة بما فيه الكفاية من الوقت للثانوي عادة ما تكون درجة حرارة التقسية أعلى من درجة حرارة التقسية النهائية. عادةً ما تكون درجة حرارة التقسية أقل من درجة حرارة التقسية النهائية من 20 ~ 30 ℃ أو 30 ~ 50 ℃، من أجل القضاء التام على إجهاد الشد على السطح، وتحسين استقرار تقسية الطبقة المعاد تقسية الطبقة المعاد تقسيةها، وتقليل الهشاشة.

بشكل عام ، فإن عيوب القطع والطحن والتفريغ الكهربائي على سطح القالب ستقلل من جودة سطح القالب مما يتسبب في تركيز الإجهاد. بالنسبة لقالب الصب بالقالب في درجة حرارة عالية وظروف عمل عالية الضغط، يتحمل دور الإجهاد الحراري المتناوب والإجهاد الميكانيكي المتناوب، فإن سطح القالب سهل الإنتاج التشقق والتشقق والتآكل، مما يجعل القالب يفشل مبكرًا. (بالطبع، تتأثر أيضًا بجودة الفولاذ والتصميم والمعالجة الحرارية والاستخدام والصيانة والعديد من العوامل الأخرى). كل هذه تستحق اهتمامًا كبيرًا من مهندسي تصميم القوالب والحرفيين الفنيين ومشغلي الإنتاج ومفتشي الجودة. ضع متطلبات معقولة لجودة سطح القالب، وحاول تجنب الزوايا الحادة للأجزاء واتصال انتقال القوس نصف القطر الصغير وعلامات السكين الواضحة، والتحكم في معلمات المقياس الكهربائي للتفريغ الكهربائي، والقضاء على الطبقة البيضاء الساطعة، وما إلى ذلك. لتطوير معيار قبول الخشونة للقطع، والتفريغ الكهربائي بالقطع، والتفريغ الكهربائي بالقطع، والطحن بالمشابك، والتنفيذ الصارم لنظام الفحص لكل عملية. سيؤدي ذلك بشكل فعال إلى تجنب الفشل المبكر للقالب الناجم عن المعالجة غير السليمة وتحسين عمر خدمة القالب.

احتياطات المعالجة الحرارية لقوالب الصب بالقالب:

تأثير المعالجة الحرارية لعمر خدمة قالب الصب بالقالب كبير، وفقًا للمعلومات ذات الصلة، بسبب المعالجة الحرارية غير المناسبة، بسبب فشل قالب الصب بالقالب في وقت مبكر يمثل حادث قالب الصب بالقالب بالكامل 44% أو نحو ذلك. تبريد الفولاذ الناتج عن الإجهاد الناتج ، في الواقع ، هو عملية التبريد للإجهاد الحراري وتغيير الطور عندما يكون تراكب الإجهاد التنظيمي للنتائج ، تبريد الفولاذ في حالة صلابة منخفضة الضغط العالي ، مع صلابة وقوة عالية ، أكثر هشاشة ، في الواقع ، لا يمكن استخدامه. وإجهاد التبريد هو سبب تشقق التشوه، ويؤدي إلى تقليل صلابة تأثير قوة التعب. لهذا السبب، يجب تقسية الفولاذ بعد التبريد لإزالة الإجهاد. وتحقيق الاستقرار في التنظيم وتحسين الصلابة.

1 、 معالجة التلدين لتخفيف الضغط قبل تبريد القالب

نتيجة لتصنيع القالب بالقطع لإنتاج إجهاد داخلي كبير، من أجل منع المعالجة الحرارية مع توليد تكرار الإجهاد الداخلي، مما يتسبب في تشوه القالب وتكسيره، يلزم أن يكون القالب في المعالجة الآلية، والتبريد قبل معالجة التلدين لإزالة الإجهاد. درجة حرارة التلدين 600 ~ 650 ℃، ووقت العزل وفقًا لسمك كل 25 مم، وحساب العزل 1 ساعة، والعزل مع تبريد الفرن إلى 300 ℃ (بارد أيضًا إلى 500 ℃) من الهواء المبرد.

2، تطوير عملية معالجة حرارية معقولة

أ. تعتمد عملية التبريد على التسخين المسبق متعدد المراحل والتحكم الصارم في معدل ارتفاع درجة الحرارة 1.2343/44 نوع الفولاذ ينتمي إلى الفولاذ متوسط الكربون عالي السبائك ، وموصلية حرارية أقل من تلك الخاصة بالفولاذ منخفض السبائك. ولذلك، يجب أن يعتمد التسخين بالتبريد على التسخين المسبق متعدد المراحل (من 2 إلى 3 مراحل) لدرجات 300 درجة مئوية و650 درجة مئوية و850 درجة مئوية. والغرض من ذلك هو جعل درجات حرارة قلب قطعة العمل وسطحها متوازنة، وذلك لتقليل الضغوط الحرارية الناشئة عن اختلاف درجات الحرارة. في نفس الوقت يجب تطبيق مبدأ التسخين البطيء في سرعة التسخين (100 إلى 200 ℃ / ساعة)، من أجل تقليل الإجهاد الحراري المتولد أثناء عملية التسخين. في مرحلة التسخين بدرجة حرارة عالية يمكن استخدام سرعة تسخين أسرع (10 ~ 15 ℃ / ساعة) لتقصير وقت التسخين بدرجة حرارة عالية لمنع خشونة الحبوب;

ب. منع السخونة الزائدة لقطع العمل

إذا تجاوزت درجة حرارة مرحلة التسخين درجة حرارة التبريد العادية (بما في ذلك فشل الأداة أو وضع قطعة العمل بالقرب من عنصر التسخين، وما إلى ذلك)، مع زيادة درجة حرارة التبريد، وتمديد وقت الاحتفاظ، يتم تخشين الحبيبات بشكل عام، ويزداد تنظيم الهشاشة، وزيادة الأوستينيت المتبقي، وتحول الكربيدات الكروية إلى كربيدات متعددة الأضلاع، ويظهر نسيج يشبه الشبكة، ويكون القالب عرضة للتشقق في عملية الاستخدام;

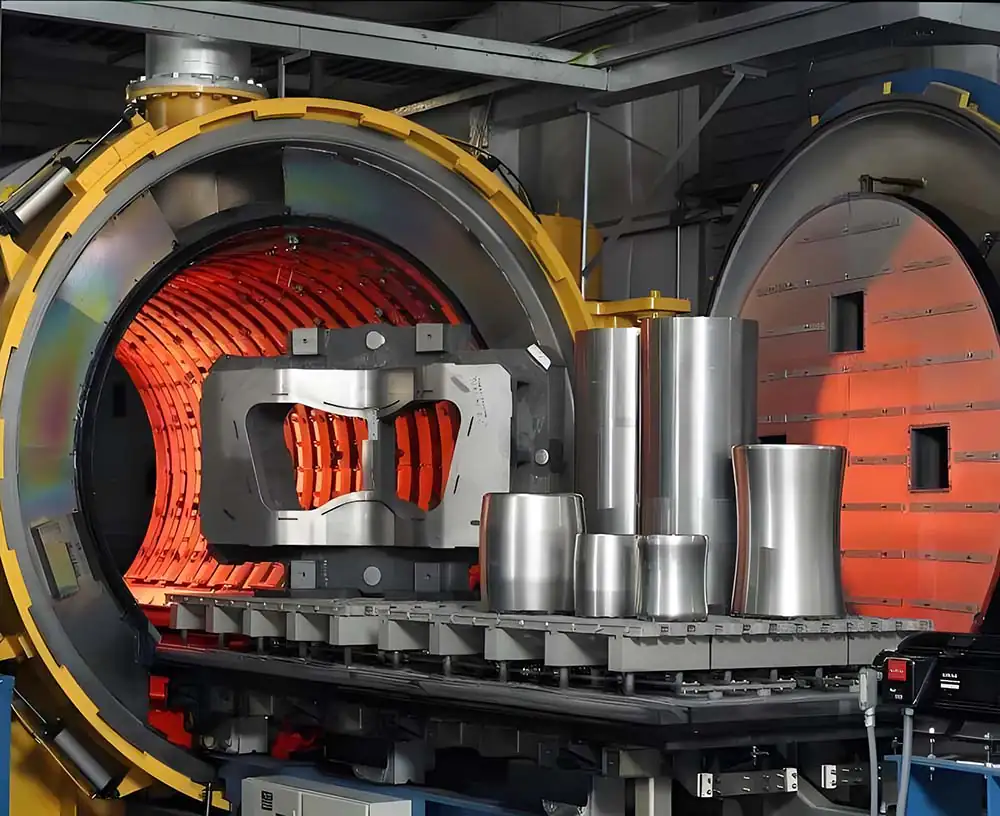

جيم - اختيار وسيط التسخين بالتبريد ووسيط التبريد

في عالم اليوم للقوالب الدقيقة الكبيرة والمعقدة والمزيد من استخدام المعالجة الحرارية الفراغية أو المعالجة الحرارية في الغلاف الجوي الواقي لمنع إزالة أكسدة سطح القالب، وخاصة عملية التبريد بالتبريد بالهواء المبرد بالفراغ عالي الضغط، تستخدم على نطاق واسع. ومع ذلك ، تجدر الإشارة إلى أن معدل تبريد الهواء لا يمكن أن يكون منخفضًا جدًا ، وهذا يتطلب حجم ضغط النيتروجين كافٍ ، وعادة ما يتطلب الشغل من درجة حرارة التبريد (1020 ~ 1050 ℃) باردًا إلى 538 ℃ في عملية معدل تبريد سطحه أكبر من أو يساوي 28 ℃ / دقيقة ، وهناك أيضًا متطلبات لمعدل تبريد قطعة العمل أكبر من أو يساوي قلب 28 ℃ / دقيقة. إذا كان نطاق درجة الحرارة، ومعدل التبريد بطيئًا جدًا، فإن تبريد بنيته المجهرية سيكون له كربيدات أو منتجات تحويل أخرى تترسب على طول حدود الحبوب، وبالتالي تقليل صلابة الفولاذ، وزيادة الهشاشة، والتشقق المبكر في استخدام العملية. بالإضافة إلى الظروف، بالنسبة لقوالب الصب الكبيرة المعقدة بشكل خاص، يمكن استخدام التبريد المتدرج المتساوي الحرارة، يمكن أن يقلل بشكل فعال من تشوه القالب وتجنب التشقق.

د- عملية التقسية

خفف في الوقت المناسب بعد التبريد. يجب أن يتم تبريد قطعة العمل بعد التبريد إلى 90 ~ 70 ℃ يجب أن يتم تقسية الشغل على الفور، لأن قطعة العمل بعد التبريد في حالة إجهاد عالٍ، وحالة اللدونة المنخفضة، ومن السهل أن تسبب التشقق ؛ يجب أن يكون التقسية كافية. قالب الصب بالقالب المعقد الكبير بعد التبريد، عادةً ما يكون التقسية ثلاث مرات، كل وقت تقسية وفقًا للسمك الفعال لقطعة العمل كل 25 مم عزل 1 ساعة حساب، ولكن ليس أقل من 4 ساعات. والغرض من ذلك هو تقليل إجهاد التحول التنظيمي واستقرار الحجم.

اعتبارات إنتاج قالب الصب بالقالب واعتبارات الصيانة

1، التسخين المسبق الجيد للقالب

تجميع القالب بعد التجربة أو الإنتاج العادي، يجب تسخين القالب مسبقًا ويجب أن تكون درجة حرارة القالب موحدة. يوصى بدرجة حرارة التسخين المسبق لقالب صب سبائك الألومنيوم والمغنيسيوم في 250 ~ 320 ℃، أفضل استخدام للتسخين المسبق لآلة درجة حرارة القالب ؛ التسخين المسبق للقالب إلى 300 ℃، تتحسن صلابة تأثيره بسرعة كبيرة، ولكن عندما تكون درجة حرارة القالب أقل من 200 ℃، تقل صلابة تأثير المادة كثيرًا من زيادة الهشاشة ؛ بعد التسخين الجيد للقالب، تكون الموصلية الحرارية أعلى من القالب ليست جيدة التسخين المسبق للقالب قريب من 20% ؛ درجة حرارة صب القالب والقالب درجة حرارة السطح (درجة حرارة التسخين المسبق) كلما زاد الفرق، زاد الإجهاد الحراري، زادت احتمالية التسبب في التعب الحراري والتشقق. المعلومات التحريرية لجمعية الصب بالقالب اليابانية، درجة حرارة القالب من 250 ℃ إلى 350 ℃، أي أن درجة حرارة الصب وفرق درجة حرارة سطح القالب تقلل 100 ℃، ثم يمكن زيادة عمر القالب 10 مرات تقريبًا.

2 、 صياغة عملية الصب الصحيحة

يجب أن تكون درجة حرارة الصب معقولة، وليست عالية جدًا. خلاف ذلك، تكون درجة حرارة الصب عالية جدًا، على الرغم من أن السيولة أفضل، ولكن وقت تكثيف الصب طويل، ومن السهل إنتاج ثقوب انكماش، وثقوب هوائية، وسهلة لتقليل صلابة سطح القالب، وهناك قالب لزج، وإنتاج تشققات. اضبط قوة التثبيت لآلة الصب بالقالب، بحيث تكون قوة القالب موحدة. حدد (أو اضبط) سرعة الملء وضغط الملء بشكل صحيح. ستؤدي سرعة الملء (سرعة الطرد) عالية جدًا إلى زيادة سطح التجويف بسبب التآكل وفرصة تلف القالب اللاصق، وسرعة الملء المنخفضة جدًا، على الرغم من أنها تساعد على تفريغ الغاز، ولكنها ستجعل الخواص الميكانيكية للصب تتراجع وجودة السطح سيئة. وبالمثل، فإن الزيادة في ضغط الملء ستزيد أيضًا من سرعة ملء الفوهة. باختصار، لضبط قيمة معتدلة.

3 、 إيقاف تشغيل مياه التبريد أثناء الإنتاج

عند مقاطعة عملية الصب بالقالب، تذكر إيقاف تشغيل مياه التبريد، حتى لا تنخفض درجة حرارة القالب كثيرًا، بحيث لا تنخفض درجة حرارة القالب كثيرًا، بحيث يؤثر ذلك عند استئناف عملية الصب، مما يؤثر على جودة المسبوكات وعمر القالب.

4 、 اختيار عامل الإطلاق المناسب وطريقة الرش الصحيحة

صب القالب ليتم رشه في سطح التجويف الملامس للمحلول المعدني، ويتمثل دوره الرئيسي في تجنب التصاق السائل المعدني في سطح التجويف والتأكد من أن الصب وفصل الجدار، وإطالة عمر القالب. يحتوي عامل تحرير القالب على الماء والزيت، وفي السنوات الأخيرة تم تطوير عامل تحرير المسحوق وعامل تحرير القالب الحبيبي. المتطلبات: لا يمكن أن يكون لعامل تحرير القالب تأثير سلبي على جودة سطح الصب، ولا تحدث رائحة دخان، ويجب ألا يترك بقايا. يجب أن يكون تركيز عامل تحرير القالب مناسبًا، وغالبًا ما يتم التحريك، ولا تدعه يترسب أبدًا، وإلا فإن تجويف القالب سيكون باردًا للغاية بسبب التشقق الناتج عن التعب الحراري. يجب أن تكون كمية الرش أقل، ويجب أن يكون الرش موحدًا، ويجب أن يكون تشكيل الفيلم رقيقًا. سيؤدي الرش الكثيف جدًا إلى أن تكون المسبوكات رخوة وخبث وتقرحات ومسامية وعيوب أخرى. إذا كان تأثير الرش لعامل تحرير القالب ذو الأساس المائي غير جيد، فيجب عليك اختيار عامل تحرير القالب ذو الأساس الزيتي أو عامل تحرير القالب ذو الأساس المسحوق. ومع ذلك، يجب استخدامه تحت التفريغ. إن عملية إزالة القوالب سريعة وإنتاجية عالية وجودة جيدة، وينتج القالب إجهادًا حراريًا أقل، مما يساعد على إطالة عمر خدمة القالب.

5 - التأكد من أن جودة سبائك الألومنيوم المصبوب تضمن تركيبة سبيكة الألومنيوم;

يجب فصل ذوبان سبائك الألومنيوم وخزان الاحتفاظ. يجب أن يتحكم الصهر المركزي بشكل صارم في محتوى الغازات مثل الأكاسيد، وتجنب تمامًا الخردة والعودة إلى مادة الفرن المضافة مباشرة إلى فرن الإمساك، وإلا فإنه سوف يلوث المحلول المعدني، ولن يقلل بشكل خطير من جودة الصب فحسب، بل من المرجح أن يتسبب في التصاق القالب وتآكله. يجب التحكم في محتوى الحديد في محلول سبائك الألومنيوم بين 0.7 ~ 1.3%، إذا كان أقل من 0.7% من السهل أن يسبب ظاهرة الالتصاق بالقالب، إذا كان أكبر من 1.3% سيشكل نقطة صلبة مركبة معدنية، مما يؤدي إلى التآكل.

6، إنشاء نظام جيد لصيانة القالب، بحيث يكون القالب في حالة عمل جيدة:

أ، تنظيف القالب وتنظيف القالب في الوقت المناسب، وإزالة بقايا التجويف والحافة المتطايرة ؛ ب، استبدال أو إصلاح الأجزاء التالفة ؛ ج، معالجة تخفيف الإجهاد المنتظمة للقالب: أول معالجة لتخفيف الضغط للتشغيل الأولي للقالب لاستخدام حوالي 2000 ~ 5000 قالب ؛ معالجة تخفيف الضغط الثانية لاستخدام 10000 ~ 20000 قالب ؛ بقية الفترة الفاصلة بين كل معالجة لتخفيف الضغط، كما هو مذكور أعلاه، لا يمكن أن يتجاوز الحد الأقصى 15000 قالب. د. بعد استخدام القالب لفترة من الزمن، ستنخفض صلابة سطح القالب وستظهر ظاهرة التصاق القوالب، ويجب أن يكون سطح القالب أملسًا، ويجب إجراء معالجة النيترة بسماكة طبقة نيترة من 0.08-0.12 مم، أو معالجة نيترة + معالجة مركبة للأكسدة، مما سيحسن بشكل فعال من عمر خدمة القالب.