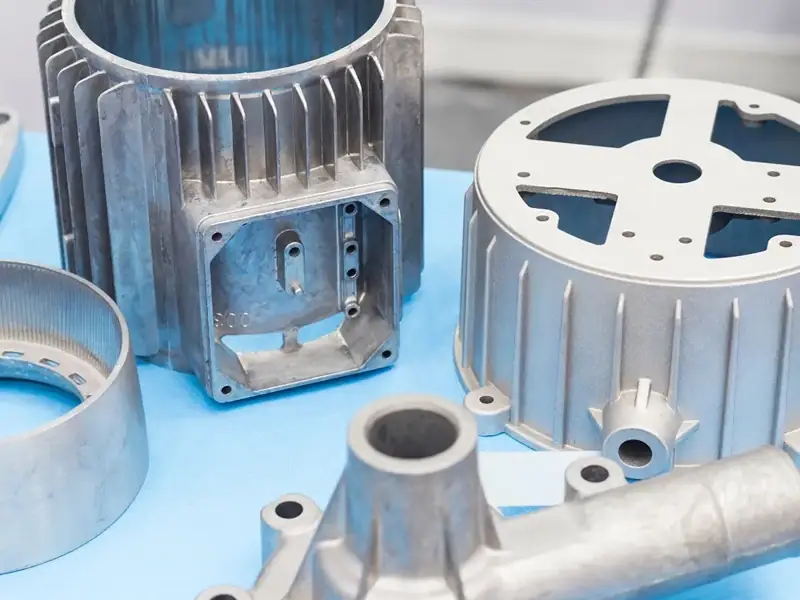

قطع غيار عالية الجودة

وبفضل 15 عامًا من الخبرة في التصنيع، تقدم HEXIN خدمة صب القوالب الدقيقة مع فحوصات جودة شاملة في جميع المراحل: قبل الإنتاج، وأثناء الإنتاج، وفحص السلعة الأولى وقبل التسليم.

توصيل سريع للمنتج

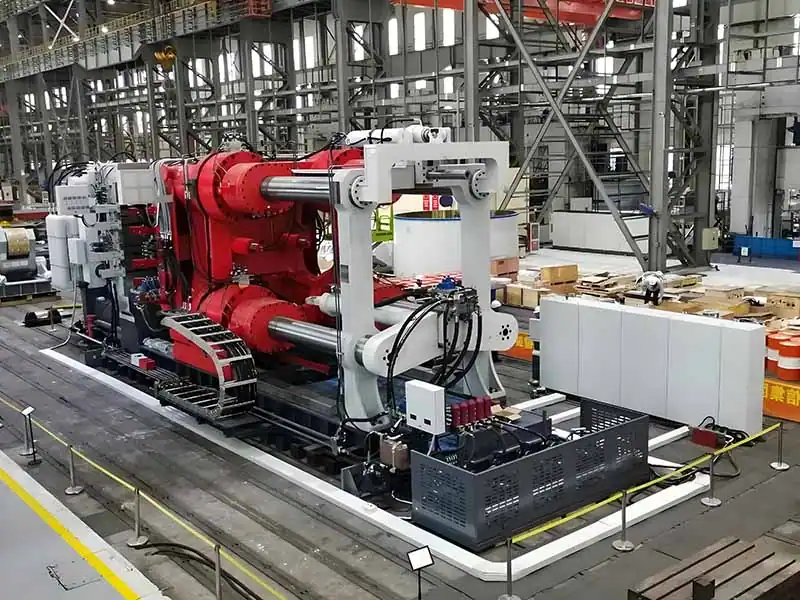

تضمن شبكة HEXIN لمصنعي القوالب المصبوبة في الصين إنتاجًا فعالاً وسريعًا. تشمل قدراتنا أحدث مرافق الأتمتة لدعم المشاريع المعقدة المخصصة.

متخصصون في صب القوالب

بصفتنا خبراء في حلول الصب بالقالب المخصص، يمكننا زيادة متانة المنتج وتقليل التكاليف. تضمن تقنياتنا وآلاتنا المتقدمة أن يكون كل جزء عالي الجودة وعملياً وممتعاً من الناحية الجمالية.

ما هو الصب بالقالب

يتم الصب بالقالب من خلال عملية تشكيل الأجزاء المعدنية بالقالب، وتنقسم بشكل أساسي إلى صب بالضغط العالي (صب بالضغط العالي (النماذج الأولية السريعة عالية الضغط، ومناسبة للأجزاء الدقيقة المعقدة والهيكل رقيق الجدران)، والصب بالضغط المنخفض (ملء بطيء بالضغط المنخفض، متخصص في الخواص الميكانيكية العالية والأجزاء المجوفة) والصب بالجاذبية (صب الجاذبية الطبيعية، ومناسبة للأجزاء الكبيرة البسيطة) الأجزاء). استنادًا إلى معدات الصب بالقالب الدقيقة والعملية المخصصة، توفر شركة هيرسين للصب القوالب العملية الكاملة بدءًا من تصميم القالب إلى مرحلة ما بعد المعالجة لتلبية احتياجات مركبات الطاقة الجديدة والمشعات الإلكترونية، مع مراعاة الدقة العالية والكثافة العالية والتشطيب السطحي للأجزاء، وتساعد العملاء على تحسين كفاءة الإنتاج وأداء المنتجات، وتحقق الاتصال السلس من تطوير النموذج الأولي إلى تصنيع الدُفعات.

في Hersin، يراجع فريق الخبراء لدينا بعناية كل مشروع لصب القوالب لضمان أن نهجنا يلبي متطلباتك الخاصة. نحن نعطي الأولوية لتحسين عمليات الإنتاج لدينا لضمان أن كل مكون يلبي معايير عالية من المتانة والجمال. من خلال التركيز على تقنيات الصب المتقدمة واستخدام ماكينات الصب الدقيق، يمكننا مساعدتك على تحقيق التميز في كل من الوظيفة والمظهر، مما يزيد في النهاية من القيمة الإجمالية لمنتجك.

مجالات تطبيق الصب بالقالبإن عملية الصب بالقالب هي عملية صب المعادن عالية الدقة والكفاءة وتستخدم على نطاق واسع في عدد من الصناعات بسبب قدرتها على إنتاج مكونات ذات أبعاد دقيقة وجودة متسقة. وفيما يلي مجالات الاستخدام الرئيسية لعملية الصب بالقالب:

مزايا وعيوب الصب بالقالب عالي الضغطتوفر عملية الصب بالقالب عالي الضغط عددًا من المزايا الفريدة في تصنيع الأجزاء المعدنية، مما يجعلها التقنية المفضلة للمكونات الدقيقة المعقدة في صناعات السيارات والإلكترونيات الاستهلاكية والأجهزة المنزلية:

مزايا وعيوب الصب بالقالب بالضغط المنخفضتتميز عملية الصب بالقالب بالضغط المنخفض بعدد من المزايا الفريدة في تصنيع الأجزاء المعدنية، مما يجعلها التقنية المفضلة للمكونات عالية الأداء الميكانيكي في قطاعات السيارات والفضاء والمعدات الصناعية:

مزايا وعيوب الصب بالقالب بالجاذبيةتتميز عملية الصب بالقالب بالجاذبية بعدد من المزايا الفريدة عندما يتعلق الأمر بتصنيع الأجزاء المعدنية، مما يجعلها التقنية المفضلة للأجزاء الكبيرة سميكة الجدران في الآلات الثقيلة والمعدات الزراعية وصناعات البناء:

ما هي عملية الصب بالقالب؟

الصب بالقالب هو عملية صب يتم فيها حقن المعدن المنصهر (مثل سبائك الألومنيوم والزنك والمغنيسيوم) في قالب دقيق تحت ضغط عالٍ. هذه العملية قادرة على إنتاج أجزاء ذات أشكال معقدة وأبعاد دقيقة، وتستخدم على نطاق واسع في صناعات السيارات والإلكترونيات والأجهزة المنزلية. من خلال الحقن بالضغط العالي، يملأ المعدن المنصهر القالب، وبعد التبريد، يتم تشكيل الجزء بجودة سطح جيدة وقوة عالية.

ما مدى إنتاجية الصب بالقالب؟

عملية الصب بالقالب عالية الإنتاجية ومناسبة للإنتاج بكميات كبيرة. وبمجرد تصنيع القوالب، يمكن إنتاج عدد كبير من الأجزاء بكفاءة. ونظرًا للحقن بالضغط العالي للمعدن المنصهر لملء القالب، يمكن تشكيل الأجزاء في فترة زمنية قصيرة، مما يقلل من دورة الإنتاج، وهي مناسبة بشكل خاص للصناعات ذات الطلب المرتفع، مثل صناعات السيارات والإلكترونيات.

ما هي العيوب التي يمكن أن تحدث أثناء الصب بالقالب؟

قد تحدث العيوب التالية أثناء عملية الصب بالقالب:

- فقاعة الهواء:: تجويف يتكون من عدم تسرب الغاز أو من التبريد غير المتساوي.

- الحاجز البارد:: صدع أو منطقة ضعيفة تتشكل بسبب فشل المعدن في الانسياب والالتحام الكامل.

- الطقطقة:: تشققات بسبب سوء تصميم القالب، أو التبريد غير المتكافئ أو الإجهاد المعدني المفرط.

- عيب سطحي:: مثل الخدوش والفقاعات وما إلى ذلك، مما قد يؤثر على الجودة التجميلية للجزء.

هل يمكن معالجة مصبوبات القوالب بعد معالجتها؟

نعم، تتطلب مصبوبات القوالب عادةً بعض المعالجة اللاحقة لتحسين دقة الأبعاد وجودة السطح. وتشمل تقنيات ما بعد المعالجة الشائعة ما يلي:

- التصنيع الآلي:: مثل الطحن، والخراطة، وما إلى ذلك، لتغيير حجم الأجزاء وإزالة النتوءات أو الأسطح غير المنتظمة.

- معالجة السطح:: على سبيل المثال السفع الرملي، والتلميع، والأكسدة، وما إلى ذلك لتحسين جودة المظهر ومقاومة الأجزاء للتآكل.

- المعالجة الساخنة (على سبيل المثال للمعادن):: زيادة صلابة وقوة جزء ما عن طريق التلدين والتبريد وما إلى ذلك، لتلبية متطلبات عمل محددة.

ما هي التفاوتات المسموح بها لصب القوالب؟

عادةً ما تتراوح التفاوتات المسموح بها في عمليات الصب بالقالب بين ± 0.1 مم و± 0.5 مم، اعتمادًا على حجم الجزء وشكله. من خلال التصميم الدقيق للقالب والتحكم الصارم في العملية، يمكن أن تحقق مصبوبات القوالب دقة أبعاد عالية وهي مناسبة للتطبيقات الصناعية التي تتطلب متطلبات تفاوتات عالية.

ما هي المهلة المعتادة لقوالب الصب بالقالب؟

عادةً ما تكون المهلة الزمنية لقوالب الصب بالقالب من أربعة إلى ثمانية أسابيع، اعتمادًا على مدى تعقيد القالب واختيار المواد والقدرة الإنتاجية لمصنع التصنيع. إذا كان تصميم القالب معقدًا أو يتطلب تعديلات متعددة، فقد يتم تمديد المهلة الزمنية.

ما الذي يجب الانتباه إليه في تصميم قوالب الصب؟

يجب مراعاة النقاط التالية عند تصميم قوالب الصب بالقالب:

- انتظام سُمك الجدار:: يجب أن يكون سمك جدار الجزء موحدًا لتجنب الفصل على البارد أو التشويه.

- تصميم العادم العقلاني:: تصميم فتحات تنفيس لطرد الهواء والغاز لتجنب عيوب المسامية.

- تصميم نظام التبريد:: يجب أن تكون هناك قنوات تبريد مناسبة داخل القالب لضمان التبريد المنتظم للمعدن المنصهر وتقليل الإجهاد والتشوه الداخلي.

- تصميم العداء والبوابة:: تصميم معقول لنظام العداء والبوابة لضمان التدفق السلس للمعدن في القالب لتجنب العيوب.

لماذا تحدث المسامية في عملية الصب بالقالب وكيف يمكن تجنبها؟

تتكون المسامية عندما لا يتم طرد الغاز أو الهواء بالكامل من المعدن المنصهر. وتشمل الأسباب الشائعة سوء تصميم العادم، ومعدل حقن المعدن الزائد، والتبريد غير المتساوي. تدابير تجنب المسامية هي:

- تصميم عادم محسّن:: تأكد من أن القالب مصمم بفتحات تهوية كافية.

- التحكم في معدل الحقن:: تجنب ضغوط وسرعات الحقن المفرطة التي تؤدي إلى احتجاز الغاز.

- التحسين الأمثل لدرجة حرارة الصب:: التأكد من أن المعدن المنصهر في درجة الحرارة المناسبة وتجنب التبريد الزائد أو السخونة الزائدة.