Agujero de contracción de piezas de fundición, rugosidad de la superficie no pulida y otros 5 defectos comunes y soluciones

Fecha:2024-08-03 Categorías:Blog Vistas:1929

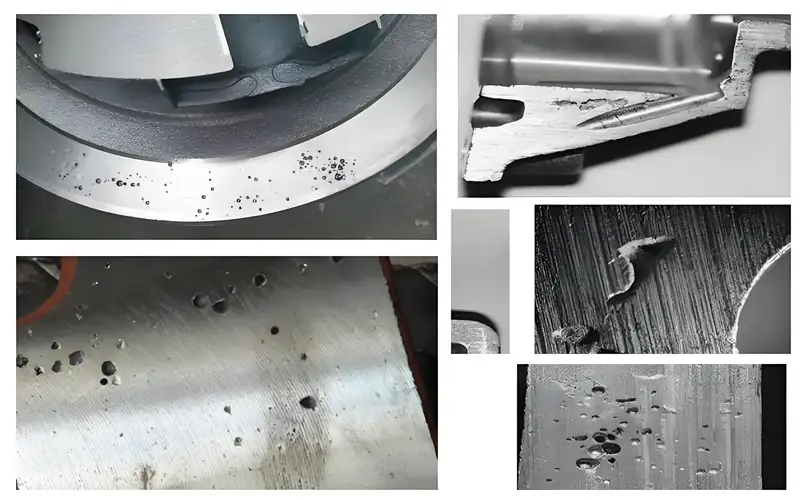

Porosidad (incluyendo burbujas de aire, agujeros de estrangulamiento, bolsas de aire)

Causas de la formación:

1. La temperatura de precalentamiento del molde es demasiado baja, y el metal líquido se enfría demasiado rápido a través del sistema de vertido.

2、Mal diseño del escape del molde, mala evacuación de gases.

3. Mala pintura, escape deficiente o incluso gases volátiles o en descomposición.

4. Hay agujeros y picaduras en la superficie de la cavidad del molde. Tras inyectar el metal líquido, el gas se expande rápidamente y comprime el metal líquido, formando agujeros de estrangulamiento.

5. La superficie de la cavidad del molde está oxidada y no se ha limpiado.

6. Almacenamiento inadecuado de las materias primas (núcleo de arena) y falta de precalentamiento antes de su uso.

7. Desoxidante deficiente, dosificación insuficiente o funcionamiento incorrecto.

A continuación se indican métodos breves para evitar la creación de agujeros de aire (burbujas, agujeros de estrangulamiento, bolsas de aire).

1、Controlar la temperatura de vertido dentro del rango adecuado para evitar una expansión excesiva del gas.

2. Precalentar suficientemente el molde, utilizar el revestimiento con buena permeabilidad y tamaño de partícula adecuado (como el grafito) para favorecer la descarga de gas.

3、Adopte el método de vertido inclinado para reducir la posibilidad de retención de gas.

4, las materias primas deben almacenarse adecuadamente en un lugar seco y ventilado, y precalentarse antes de su uso.

5, la selección de desoxidante de alta eficiencia (como el magnesio), la eliminación efectiva de gas en la masa fundida.

Encogimiento y retracción

Causas de la formación:

1, la temperatura de trabajo del molde no alcanza las condiciones necesarias para la solidificación direccional, lo que da lugar a una descarga de gas deficiente.

2, elección inadecuada del revestimiento, control inexacto del espesor del revestimiento en diferentes partes, lo que afecta a la vía de escape del gas.

3. La disposición de las piezas fundidas en el molde no está bien diseñada, lo que puede dificultar el flujo natural y la evacuación de gases.

4, el diseño de la salida de aire de vertido no da pleno juego a su contracción complementaria, por lo que parte de la región en el proceso de solidificación para formar una cavidad.

5, el control de la temperatura de vertido no es adecuado, demasiado baja provocará un aumento de la solubilidad del gas, demasiado alta agravará la expansión y retención del gas.

Métodos de prevención:

1. Aumente la temperatura de la herramienta de rectificado;

2. Ajustar el espesor del revestimiento, pulverizar uniformemente, eliminar el revestimiento, no formar un fenómeno local de acumulación de revestimiento;

3. Calentamiento local del molde o utilización de materiales aislantes para el aislamiento local;

4. Juntas calientes incrustadas con bloques de cobre para refrigeración local;

5、Diseñar el radiador en el molde, o acelerar la velocidad de enfriamiento del área local a través del agua, etc., o rociar agua fuera del molde y rociar agua;

6, bloque de refrigeración extraíble, girando colocado en la cavidad, para evitar que el propio bloque de refrigeración en el proceso de producción continua de refrigeración insuficiente;

7. El dispositivo de presurización está diseñado en el elevador del molde;

8. El diseño del sistema de vertido debe ser preciso y debe seleccionarse la temperatura de vertido adecuada.

Los problemas de ojo de escoria, que implican el atrapamiento de escoria fundida o de escoria de óxido metálico, son defectos comunes en el proceso de fundición

Razón: El ojo de escoria está causado principalmente por el proceso de fusión de la aleación y el proceso de vertido (incluido el diseño incorrecto del sistema de vertido), el molde en sí no causará agujeros de escoria, y los moldes metálicos son una de las formas eficaces de evitar los agujeros de escoria.

Métodos de prevención y tratamiento:

1. El sistema de vertido está correctamente configurado o se utiliza una pantalla de fibra de colada.

2. Vertido basculante.

3. Estricto control de calidad y selección de las masas fundidas.

Grietas (grietas calientes, grietas frías)

Causas de la formación:

La fundición en molde metálico es propensa a los defectos de fisuración porque el propio molde metálico no tiene concesiones, la velocidad de enfriamiento es rápida, lo que puede provocar fácilmente un aumento de la tensión interna de la fundición, la apertura es demasiado temprana o demasiado tardía, el ángulo de vertido es demasiado pequeño o demasiado grande, el revestimiento es demasiado fino, lo que puede provocar fácilmente la fisuración de la fundición, y la propia cavidad del molde también es propensa a causar fisuras.

Métodos de prevención y control: 1, se debe prestar atención a la artesanía de la estructura de fundición, de modo que el espesor de la pared de fundición de partes desiguales de la transición uniforme, y el uso de tamaño de filete apropiado. 2, ajustar el espesor del recubrimiento, de modo que todas las partes de la fundición en la medida de lo posible para lograr la velocidad de enfriamiento requerida, para evitar tensiones internas excesivas. 3, prestar atención a la temperatura de trabajo del molde de metal, ajustar la inclinación del molde, y en el momento de sacar el núcleo agrietamiento, sacar la fundición de enfriamiento lento.

Segregación fría (mala fusión)

Causas de la formación:

1, el diseño del escape del molde metálico no es razonable; 2, la temperatura de trabajo es demasiado baja; 3, la calidad del revestimiento es deficiente (artificial, material); 4, la posición de apertura del bebedero no es adecuada; 5, la velocidad de vertido es demasiado lenta, etc.

Métodos de prevención y control: 1, diseño correcto del sistema de vertido y escape; 2, grandes piezas de fundición de paredes finas, el revestimiento no debe ser demasiado fino, el engrosamiento adecuado del revestimiento favorece el moldeo; 3, aumento adecuado de la temperatura de trabajo del molde; 4, uso del método de vertido inclinado; 5, uso de la vibración mecánica del vertido del molde metálico.

Sexto, el agujero de arena (agujero de arena)

Razón de la formación: Debido a que las partículas de arena en la superficie del núcleo de arena están envueltas por el líquido de cobre, y la superficie de fundición para formar agujeros.1, la resistencia de la superficie del núcleo de arena es pobre, quemado o no completamente curado.2, el tamaño del núcleo de arena no es consistente con el molde exterior, y el núcleo de arena se aplasta cuando el molde se cierra.3, el molde se sumerge en agua de grafito contaminado por la arena.4, la arena que se frota fuera del núcleo de arena en la cuchara de colada y el canal de colada se enjuaga en la cavidad con el agua de cobre.

Métodos de prevención y control: 1, la producción de núcleo de arena en estricta conformidad con el proceso de producción, comprobar la calidad; 2, el núcleo de arena y el tamaño del molde exterior es coherente; 3, limpiar la tinta de manera oportuna; 4., v. Evitar la fricción entre el paquete de fundición y el núcleo de arena;, bajo el núcleo de arena cuando la arena soplando limpiar la arena en la cavidad del molde.