Proceso de fundición de metales semisólidos

Fecha:2024-08-03 Categorías:Blog Vistas:1799

1. Panorama general

Desde 1971, D.B. Spencer y M.C. Flemings, del Instituto Tecnológico de Massachusetts, inventaron un nuevo proceso de fundición por agitación (stir cast), es decir, la utilización de un método de agitación mecánica de doble barril giratorio para preparar una pasta reológica Sr15% Pb, ya que la tecnología del proceso de fundición de metales semisólidos (SSM) ha experimentado más de 20 años de investigación y desarrollo. Las aleaciones preparadas por moldeo por agitación se conocen generalmente como aleaciones de organización no dendrítica o como aleaciones de moldeo parcialmente solidificadas (PSCA). Los productos que utilizan esta tecnología tienen una gran vitalidad debido a sus características de alta calidad, alto rendimiento y alta aleación. Además de las aplicaciones en equipos militares, comenzó a centrarse principalmente en componentes clave para automóviles, por ejemplo, para ruedas de automóviles, que pueden mejorar el rendimiento, reducir el peso y disminuir la tasa de desechos. Desde entonces, ha ido ganando gradualmente aplicaciones en otros campos, produciendo componentes de alto rendimiento y de conformado casi neto. También se ha introducido la maquinaria de conformado por proceso de fundición de metal semisólido. Se ha desarrollado y producido desde 600 toneladas hasta 2000 toneladas de maquinaria de fundición semisólida a presión, formando piezas de hasta 7 kg de peso o más. En la actualidad, en Estados Unidos y Europa, la tecnología del proceso se utiliza más ampliamente. El proceso de fundición de metal semisólido se considera en el siglo XXI la más prometedora tecnología de conformación cercana a la red y una de las nuevas tecnologías de preparación de materiales.

2、Principio del proceso

El principio del proceso de fundición semisólida reside en que, aplicando una fuerte agitación durante la solidificación del metal líquido, el esqueleto de red dendrítica formado en la fundición convencional se rompe y se transforma en una organización granular dispersa suspendida en la fase líquida. Esta lechada semisólida en la tasa de fase sólida alcanza un cierto nivel (como 0,5-0,6) todavía puede mantener un cierto grado de fluidez, lo que permite el uso defundición a presiónLos procesos de conformado convencionales, como la extrusión y la forja en coquilla, procesan el metal para optimizar la calidad de la pieza fundida y aumentar la productividad.

3. Preparación de la aleación

Existen muchos métodos para preparar aleaciones semisólidas, además del método de agitación mecánica, en los últimos años se han desarrollado el método de agitación electromagnética, el método de carga por impulsos electromagnéticos, el método de agitación por vibración ultrasónica, el flujo forzado del líquido de aleación a lo largo del canal curvo bajo la acción de una fuerza externa, el método de activación de fusión inducida por deformación (SIMA), el método de deposición por pulverización (Spray) y el método de control de la temperatura de colada de la aleación, entre otros. Entre ellos, el método de agitación electromagnética, el método de control de la temperatura de colada de la aleación y el método SIMA son los métodos con mayor potencial de aplicación industrial.

3.1 Método de mezcla mecánica

La agitación mecánica fue el primer método utilizado para la preparación de aleaciones semisólidas.Flemings et al. prepararon con éxito lodos semisólidos de aleaciones de estaño-plomo utilizando un conjunto de agitación que consistía en un cilindro interior y otro exterior concéntricos con dientes (el cilindro exterior giraba mientras que el cilindro interior permanecía inmóvil); H. Lehuy et al. utilizaron paletas de agitación para preparar aleaciones de aluminio-cobre, zinc-cobre y zinc-plomo.aluminioy lechada semisólida de aleación de aluminio-silicio. Posteriormente se mejoró el agitador y se preparó la lechada semisólida de aleación ZA-22 utilizando un agitador en espiral. Gracias a esta mejora, se incrementó el efecto de agitación de la lechada, se reforzó la fuerza de flujo global del líquido metálico en el molde y se generó una presión descendente en el líquido metálico para favorecer el vertido y mejorar las propiedades mecánicas del lingote.

3.2 Método de agitación electromagnética

La agitación electromagnética es el uso de un campo electromagnético giratorio en el líquido metálico para producir corriente inducida, el líquido metálico en la fuerza magnética de Lorentz bajo la acción del movimiento, a fin de lograr el propósito de agitar el líquido metálico. En la actualidad, existen dos métodos principales para generar campos magnéticos giratorios: uno es el método tradicional de pasar corriente alterna dentro de la bobina de inducción; el otro es el método de imanes permanentes giratorios introducido por C.Vives de Francia en 1993, cuya ventaja es que el inductor electromagnético se compone de materiales magnéticos permanentes de alto rendimiento, y el campo magnético generado en el interior es de alta resistencia, y cambiando la disposición de los imanes permanentes, puede hacer que el líquido metálico produzca un flujo tridimensional obvio, mejore el Se mejora el efecto de agitación y se reduce la participación de gas durante la agitación.

3.3 Método de activación de la fusión inducida por deformación (SIMA)

La activación por fusión inducida por deformación (SIMA) es un proceso por el que un lingote convencional se deforma previamente, por ejemplo, se trabaja en caliente por extrusión, laminación, etc., hasta obtener una barra semiacabada, que tiene una microestructura con una fuerte estructura de deformación alargada, y después se calienta hasta la región de dos fases sólido-líquido isotérmica durante un cierto periodo de tiempo, donde los granos alargados se convierten en partículas finas, y después se enfría rápidamente para obtener un lingote con una organización dendrítica amorfa. El efecto del proceso SIMA depende principalmente de la temperatura más baja de las dos etapas de trabajo en caliente y refundición, o entre las dos añadir una etapa de trabajo en frío, el proceso es más controlable.La tecnología SIMA es adecuada para una variedad de series de aleaciones de alto y bajo punto de fusión, especialmente para la preparación de punto de fusión más alto de aleación no dendrítica tiene una superioridad única. Se ha aplicado con éxito al acero inoxidable, acero para herramientas y aleaciones de cobre, series de aleaciones de aluminio, para obtener el tamaño de grano de alrededor de 20um organización no dendrítica de la aleación, se está convirtiendo en un método competitivo de preparación de materias primas de formación semisólida. Sin embargo, su mayor inconveniente es el pequeño tamaño de las piezas en bruto preparadas.

3.4 Nuevos métodos desarrollados en los últimos años

En los últimos años, se ha descubierto en la Universidad del Sureste y en el Instituto Aresty de Japón que la organización dendrítica incipiente puede transformarse en una organización esferoidal controlando la temperatura de vertido de la aleación. El método se caracteriza por el hecho de que no es necesario añadir elementos de aleación ni agitar.V.Dobatkin et al. propusieron un método de obtención de lingotes semisólidos mediante la adición de un agente refinador al metal líquido y su tratamiento por ultrasonidos, que se denomina método de tratamiento por ultrasonidos.

4. Método de conformación

Existen muchos métodos para formar aleaciones semisólidas, siendo los principales:

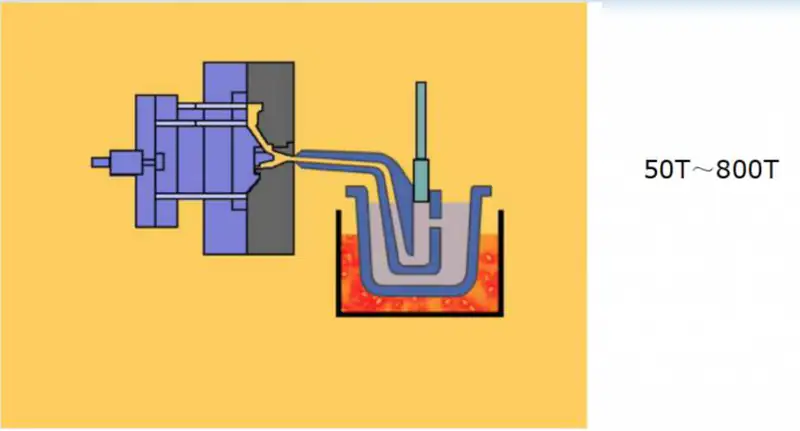

(1) Rheocasting(Rheoforming, Rheocast) Fundición directa a presión o moldeo por extrusión de la pasta metálica semisólida resultante mediante agitación intensa durante el enfriamiento del líquido metálico desde la fase líquida a la fase sólida a una determinada fracción de fase sólida. 1 Aleación de fundición a presión 2 Suministro continuo de líquido de aleación 3 Calentador de inducción 4 Enfriador 5 Lingote fundido reológicamente 6 Cámara de inyección 7 Molde de fundición a presión Por ejemplo, R. Shibata et al. han utilizado una lechada de aleación semisólida preparada por el método de agitación electromagnética para introducirla directamente en la cámara de inyección de una máquina de fundición a presión para darle forma. Las propiedades mecánicas de las piezas fundidas de aleación de aluminio producidas por este método son superiores a las de las piezas fundidas por extrusión y comparables a las de las piezas fundidas semisólidas tixotrópicas. El problema es que la conservación de la lechada de metal semisólido y las dificultades de entrega, por lo que la puesta en aplicación real no es mucha.

(2) Colada tixotrópica(Thixoforming, Thixocast) Fundición en coquilla o extrusión de lingotes preparados de organización no dendrítica tras recalentarlos en la zona sólido-líquido hasta alcanzar una viscosidad adecuada. EOPCO, HPM Corp., Prince Machine y THT Presses en Estados Unidos, así como Buhler en Suiza, IDRA USA e Italpresse of America en Italia, Producer USA en Canadá, y Toshiba Machine Corp y UBE en Japón. Machinery Services, etc. han podido fabricar equipos especiales para el conformado táctil de aleaciones de aluminio semisólidas. El método de calentamiento de tocho, transporte fácil de lograr la automatización, por lo que es hoy en día la fundición semisólida de los principales métodos de proceso.

(3) Moldeo por inyección(Moldeo por inyección) directamente al líquido de metal fundido (en lugar de después del tratamiento de la suspensión semisólida) se enfrió a la temperatura adecuada, y complementado por unas determinadas condiciones de proceso en el moldeo por inyección cavidad. Como los Estados Unidos de América, Wisconsin, toque en forma de centro de desarrollo, había utilizado el método de fundición semisólida de aleaciones de magnesio. Universidad de Cornell de los Estados Unidos, el profesor K.K. Wang y otros desarrollaron una aleación de magnesio similar fundición a presión formando dispositivo, la suspensión semisólida del tubo de material para unirse, después de la inyección de presión de enfriamiento adecuado en la cavidad.

(4) Colada continua a baja temperatura La llamada colada continua a baja temperatura es un método de colada en el que el recalentamiento del metal líquido se controla para que esté en torno a 0°C y el enfriamiento forzado se lleva a cabo debajo del molde de colada. La segregación central es un gran problema en la colada continua y pueden producirse roturas en el laminado continuo del alambrón. Por lo tanto, el proceso es de gran importancia.

(5) Colada continua en bandas Flemings ha realizado estudios experimentales de colada continua en banda con el metal de bajo punto de fusión Sn-15% Pb y ha analizado la transferencia de calor, la solidificación y la deformación. Se llegó a la conclusión de que el espesor de la banda estaba relacionado con la presión del rodillo, la tasa de fase sólida, la tasa de cizallamiento reológico y la velocidad de colada continua. Cuando la presión específica bajo extrusión es elevada, favorece la microsegregación. Para garantizar la calidad superficial e interna y la precisión dimensional, es necesario controlar estrictamente los parámetros del proceso de fabricación de metales semisólidos, como la tasa de fase sólida, el tamaño de la forma cristalina inicial y la cantidad de metal emitido. Para los metales de alto punto de fusión, como la aleación de bronce de fósforo Cu-Sn-P (Cu-8%Sn-0,1%P), la temperatura de la línea de fase líquida de 1030 ℃, difícil de trabajo en caliente, con esta aleación semisólida hecha de placa delgada tiene resultados obvios. En la actualidad, ha sido posible preparar una excelente organización de lingotes de acero inoxidable semisólido, lingotes de acero para herramientas de alta velocidad.

5 Ventajas tecnológicas

Las ventajas de la tecnología de fundición a presión semisólida incluyen ventajas de producto y de proceso.

(1) Ventajas del proceso

(1) sin añadir ningún agente refinador del grano para obtener una organización de grano fino, eliminando la fundición tradicional de cristales columnares y cristales dendríticos gruesos.

2) Baja temperatura de conformado (por ejemplo, la aleación de aluminio puede reducirse en más de 120°C), lo que permite ahorrar energía.

3) Mayor vida útil del molde. Debido a la temperatura más baja de la lechada semisólida que forma la tensión de esquileo, que la lechada dendrítica tradicional es tres órdenes de magnitud más pequeña, así que la carga termal lisa, pequeña del relleno, resistencia a la fatiga termal disminuida.

4) Reducir la contaminación y los factores inseguros. Porque la operación está libre de ambiente de metal líquido de alta temperatura.

(5) Pequeña resistencia a la deformación, el uso de pequeña fuerza se puede lograr un procesamiento homogéneo, fácil de formar materiales difíciles de mecanizar.

(6) Solidificación más rápida, mayor productividad y ciclo de proceso más corto.

(7) Adecuado para el uso de diseño y fabricación asistidos por ordenador, mejorando el grado de automatización de la producción.

(2) Ventajas del producto

1)Calidad de las piezas fundidasAlta. Debido al refinamiento del grano, a la distribución uniforme de la organización, se reduce la contracción del cuerpo, se reduce la tendencia al agrietamiento térmico, se elimina la tendencia a la contracción en la matriz y se mejoran considerablemente las propiedades mecánicas.

(2) La contracción de solidificación es pequeña, por lo que después de la formación de alta precisión dimensional, pequeño margen de mecanizado, cerca de la formación neta.

(3) Amplia gama de aleaciones de conformado. Las aleaciones no ferrosas son aluminio, magnesio, zinc, estaño, cobre, aleaciones a base de níquel; las aleaciones a base de hierro son acero inoxidable, acero de baja aleación, etc.

(4) Fabricación de materiales compuestos de matriz metálica. El uso de semi-sólido de metal de alta viscosidad, puede hacer que la diferencia de densidad, solubilidad sólida del metal hecho de aleaciones, sino también el uso efectivo de diferentes materiales mezclados, hechos de nuevos materiales compuestos.

6, el desarrollo de la tecnología de fundición semisólida

6.1 Influencia de la perturbación del intervalo de temperatura y de la temperatura de colada en la organización en estado fundido de las aleaciones de magnesio en estado semisólido

AZ91HP aleación de magnesio en horno de resistencia crisol de acero inoxidable de calentamiento a 720 ℃ aislamiento 10 minutos para el tratamiento de refinación, en la línea de fase líquida cerca del tratamiento de aislamiento a corto plazo, puede reducir la tendencia de la formación de la organización dendrítica; reducir la temperatura de procesamiento, la masa fundida se perturba se aceleran al grano a la forma equiaxial o incluso esférica desarrollo; en el intervalo de temperatura semisólido de la masa fundida soplado de argón (Ar) de tratamiento, de modo que la masa fundida se perturba para mejorar la tasa de nucleación, para acelerar la fusión de brazo dendrítico y el grano isométrico. Acelerada la fusión de los brazos dendríticos y la equiaxialización del grano, se puede obtener una distribución uniforme de la organización no dendrítica; esto hace que en la colada semisólida después de la conformación, se reduzca el contenido de β-fase dura y quebradiza, y es una distribución de malla fina en los incipientes límites de grano de α-fase, mejorando las propiedades mecánicas de las coladas semisólidas de aleación de magnesio (Foundry, 2006, 55(2): 120-125).

6.2 Métodos avanzados de despulpado de aleaciones semisólidas

Entre los métodos avanzados de fabricación de lodos que se han propuesto, la tecnología de placa inclinada es sencilla en principio y equipo, fácil de controlar el proceso y de bajo coste. Utilizando el método de placa inclinada para preparar semi-sólido sub-eutéctico de alto cromo fundición blanca semi-sólido dispositivo de suspensión, el líquido de metal en el cuerpo de refrigeración bajo la acción de enfriamiento de excitación, austenita de manera no uniforme un gran número de nucleación y crecimiento, fusión dendrítica, plegado, aplastamiento y por lo tanto el refinamiento, la formación de austenita esférica.

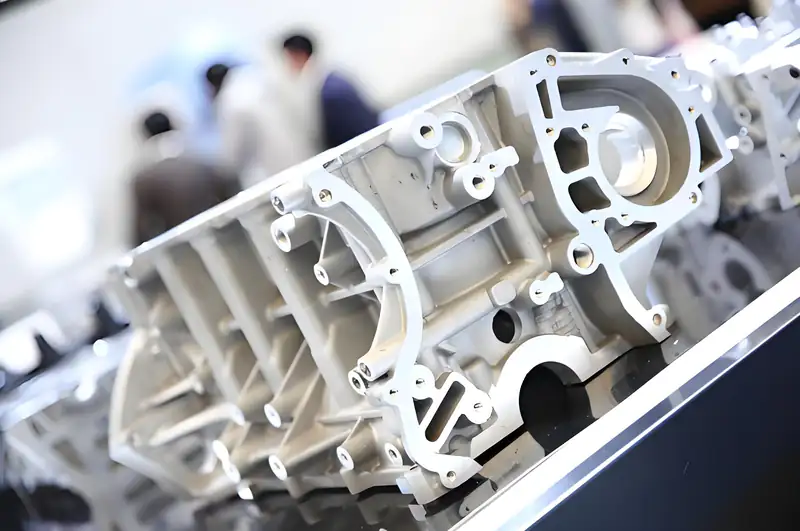

6.3 Fundición a presión tixotrópica semisólida de aleación de aluminio Al-6Si-2Mg

Aleación de aluminio Al-6Si-2Mg, con una temperatura de línea de fase líquida de 615°C y una temperatura de línea de fase sólida de 557°C, tiene excelentes propiedades de proceso tixotrópico. Tocho de barra utilizando el método de la parte superior caliente, agitación electromagnética vertical de colada semi-continua, diámetro de 60 ~ 70 mm; tocho en el equipo de inducción de frecuencia media de calentamiento de la bobina, el comienzo de calentamiento rápido a 500 ℃, y luego el calentamiento lento, el núcleo alcanza 560 ℃, y luego reducir aún más la potencia de calentamiento, en el núcleo alcanza 575 ℃, después de que el movimiento a 2800KN horizontal de cámara fría máquina de fundición a presión, fundición a presión en el motor del automóvil en el uso de la tapa de la bomba de agua. Semi-sólido de fundición a presión, se ha fundido α-Al en la fundición a presión de alta velocidad de contacto de cizallamiento en forma, parte de la primaria α-Al crecimiento, parte de la solidificación en una multa esférica secundaria α-Al. organización eutéctica de Mg2Si que la organización de colada continua es más pequeño; Debido a la organización semi-sólido de la no porosa, por 540 ℃, 8 horas de tratamiento de solución sólida y luego se apagó, y luego por 170 ℃, 6 horas de envejecimiento artificial, para obtener lo siguiente Propiedades mecánicas: resistencia a la tracción 340MPa, límite elástico 310MPa, alargamiento 3,5% (Casting, 2005, 54(5): 475-478).