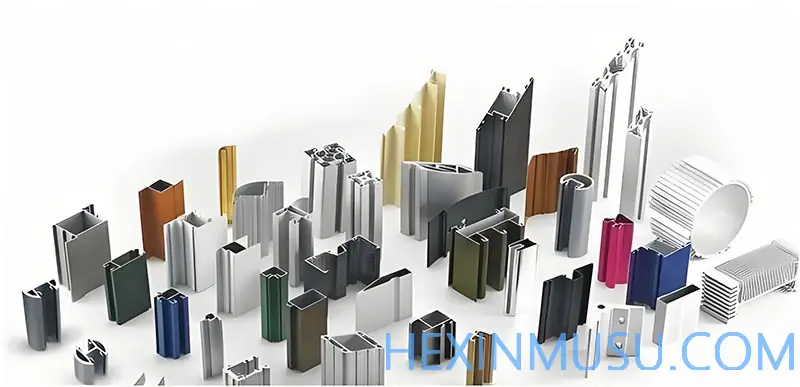

Proceso de tratamiento de la superficie del aluminio

Fecha:2024-10-21 Categorías:Blog Vistas:1235

Los procesos de tratamiento superficial del aluminio pueden dividirse en.

- Proceso de tratamiento mecánico de la superficie: Tratamiento de superficies de aluminio por medios mecánicos para mejorar su aspecto, resistencia al desgaste, adherencia, etc.

- Proceso de tratamiento químico de la superficie: El objetivo principal es cambiar la composición, la estructura y las propiedades de la superficie del aluminio mediante reacciones químicas para mejorar su resistencia a la corrosión, a la abrasión y sus propiedades decorativas y funcionales.

¿Cuáles son los procesos de tratamiento superficial del aluminio?

I. PULIDO

El pulido es un método común de tratamiento del aluminio destinado a reducir la rugosidad de la superficie de una pieza mediante una acción mecánica, química o electroquímica para obtener una superficie brillante y plana. Este proceso utiliza herramientas de pulido y partículas abrasivas u otros medios de pulido para modificar la superficie de la pieza. El objetivo principal del pulido no es mejorar la precisión dimensional o geométrica de la pieza, sino más bien centrarse en obtener una superficie lisa o un brillo de espejo. En algunos casos, el pulido también se utiliza para eliminar el brillo, es decir, el mateado. Una herramienta habitual en el proceso de pulido es la rueda de pulir, que suele estar hecha de varias capas de lona, fieltro o cuero laminadas entre sí y sujetas a ambos lados por una placa metálica circular. El borde de la rueda se recubre con un compuesto de pulido, que consiste en una mezcla homogénea de abrasivos micronizados y grasa. Al pulir, la rueda de pulido se presiona contra la pieza en rotación a alta velocidad (la velocidad circunferencial suele superar los 20 metros por segundo), de modo que el material abrasivo produce un efecto de volteo y microcorte en la superficie de la pieza, con lo que se consigue un acabado brillante. Tras el tratamiento de pulido, la rugosidad de la superficie de la pieza puede alcanzar generalmente Ra0,63~0,01 micras. En función de las distintas fases de pulido, como el pulido basto (proceso de pulido básico), el pulido medio (proceso de acabado) y el pulido fino (proceso de barnizado), es crucial elegir las muelas de pulido y los compuestos de pulido adecuados. De este modo no sólo se consiguen unos resultados de pulido óptimos, sino que también se mejora considerablemente la eficacia del pulido. Gracias a una superficie más brillante y bella, en ChinaFundición inyectada a alta presiónLa empresa suele aplicarlo a piezas decorativas para automóviles, piezas de aluminio modificadas para automóviles, etc.

II.chorro de arena

El principio básico del proceso de chorro de arena consiste en utilizar aire comprimido como fuente de energía para impulsar el material pulverizado (incluido el mineral de cobre, la arena de cuarzo, el esmeril, la arena de hierro, la arena de Hainan, etc.) para formar un haz de chorro de alta velocidad hacia la superficie que se desea limpiar mediante la pulverización de una alta concentración de pequeñas partículas abrasivas, con el fin de eliminar el óxido, la piel oxidada u otros contaminantes de la superficie (y obtener una superficie rugosa adecuada). La superficie se somete a la fricción de las partículas abrasivas que impactan a gran velocidad. La superficie del sustrato se limpia y desbasta por la acción de impacto y corte del chorro abrasivo a alta velocidad. Este proceso no sólo cambia la forma de la superficie exterior de la pieza de trabajo, sino también a través del papel de los abrasivos en la superficie, dando a la pieza de trabajo un cierto grado de limpieza y rugosidad diferente (cambiando el tamaño del material de impacto para controlar la rugosidad de la superficie de aluminio), a menudo utilizado por el proveedor chino de fundición a presión de alta presión como productos de fundición a presión de aluminio en la superficie del proceso de tratamiento, u otro tratamiento de la superficie del pre-tratamiento sobre el proceso.

III. Dibujo

El proceso de embutición de perfiles de aluminio es un medio único de tratamiento de superficies, puede reflejar la textura del material metálico, es a través del rectificado de la superficie de la pieza de trabajo, crear cuidadosamente un patrón de líneas delicado y uniforme, con el fin de dar al perfil de aluminio una belleza decorativa. De acuerdo con los diferentes patrones después del dibujo, el proceso de dibujo del perfil de aluminio se puede dividir en varios tipos, incluyendo el dibujo recto, el dibujo desordenado, la ondulación y la hilatura, cada uno de los cuales muestra un efecto visual único. Este cepillado de la superficie no sólo resalta la textura única del material metálico, sino que también mejora la resistencia a la abrasión y a la corrosión del producto, ya que el efecto cepillado tendrá un efecto convexo y cóncavo muy sutil. Por lo tanto, el trefilado de alambre también se utiliza como un proceso de reparación, porque la superficie del metal arañazos locales, toda la superficie con la máquina de trefilado de alambre para hacer arañazos consistentes (reducir el espesor de pared) ------- para cubrir los arañazos.

IV. Anodizado

Un proceso de oxidación electrolítica en el que el aluminio y elaluminioLa superficie suele transformarse en una película de óxido que tiene propiedades protectoras, decorativas y algunas otras funcionales.El anodizado del aluminio a partir de esta definición consiste sólo en una parte del proceso, la generación de la película de óxido anódico. Una pieza de metal o aleación se utiliza como ánodo para formar una película de óxido en su superficie mediante electrólisis. La película de óxido metálico cambia el estado de la superficie y sus propiedades, como la coloración de la superficie, la mejora de la resistencia a la corrosión, la mejora de la resistencia al desgaste y la dureza, y la protección de la superficie metálica. Por ejemplo, la oxidación anódica del aluminio, el aluminio y sus aleaciones se colocarán en el electrolito correspondiente (como el ácido sulfúrico, ácido crómico, ácido oxálico, etc.) como el ánodo, en condiciones específicas y el papel de la corriente aplicada, la electrólisis. El ánodo de aluminio o su aleación de oxidación, la formación de una fina capa de óxido de aluminio en la superficie, el espesor de 5 ~ 30 micras, película de óxido anódico duro hasta 25 ~ 150 micras. Después de la oxidación anódica de aluminio o sus aleaciones, mejorar su dureza y resistencia al desgaste, hasta 250 ~ 500 kg / mm2, buena resistencia al calor, película de óxido anódico duro punto de fusión de hasta 2320K, excelente aislamiento, tensión de ruptura de hasta 2000V, resistencia a la corrosión mejorada, en el ω = 0,03NaCl niebla salina después de miles de horas de no corrosión. Película de óxido de capa fina con un gran número de microporosa, puede adsorber una variedad de lubricantes, adecuado para la fabricación de cilindros de motor u otras piezas resistentes al desgaste; capacidad de adsorción microporosa de la película puede ser de color en una variedad de hermosos colores. Los metales no ferrosos o sus aleaciones (como el aluminio, el magnesio y sus aleaciones, etc.) pueden someterse a tratamiento de oxidación anódica, este método se utiliza ampliamente en piezas de maquinaria, piezas de aviones y automóviles, instrumentos de precisión y equipos de radio, artículos de primera necesidad y decoración arquitectónica y otros aspectos. En términos generales, el ánodo está hecho de aluminio o aleación de aluminio, y el cátodo está hecho de placa de plomo, y el aluminio y la placa de plomo se ponen en solución acuosa, que contiene ácido sulfúrico, ácido oxálico, ácido crómico y así sucesivamente, para la electrólisis, con el fin de hacer que la superficie del aluminio y la placa de plomo formen una especie de película oxidada. De estos ácidos, el más utilizado es el anodizado con ácido sulfúrico.

proceso

Color único, color degradado: pulido/arenado/dibujado→eliminación de aceite→anodizado→neutralización→teñido→sellado→secadoColor doble: ①pulido/arenado/dibujado→eliminación de aceite→enmascarado→anodizado1→anodizado2 →sellado→secado ②pulido/arenado/dibujado→eliminación de aceite→anodizado1 →grabado por láser→anodizado2 →sellado→secado

Características técnicas

1、Mejorar la resistencia,2、Conseguir cualquier color excepto blanco.3、Conseguir agujeros de sellado sin níquel para cumplir con los requisitos de libre de níquel en Europa, América y otros países.

V. El proceso de electroforesis se divide en electroforesis anódica y electroforesis catódica.Si las partículas de pintura están cargadas negativamente y la pieza de trabajo es el ánodo, las partículas de pintura se depositan formando una película sobre la pieza de trabajo bajo la acción de la fuerza del campo eléctrico, lo que se denomina electroforesis anódica; por el contrario, si las partículas de pintura están cargadas positivamente y la pieza de trabajo es el cátodo, las partículas de pintura se depositan formando una película sobre la pieza de trabajo, lo que se denomina electroforesis catódica.El flujo general del proceso de electroforesis anódica es:Tratamiento previo de la pieza (eliminación de aceite → lavado con agua caliente → eliminación de óxido → lavado con agua fría → fosfatado → lavado con agua caliente → pasivado) → electroforesis anódica → tratamiento posterior de la pieza (lavado con agua clara → secado).

- 1. Desengrasado.La solución es generalmente una solución desengrasante química alcalina caliente a 60°C (calentada al vapor) durante unos 20min.

- 2、Lavar en agua caliente. Temperatura 60°C (calentamiento por vapor), tiempo 2min.

- 3. Eliminación de óxido.Utilizar H2SO4 o HCl , por ejemplo, con solución desincrustante de ácido clorhídrico, acidez total HCl ≥ 43 puntos; acidez libre > 41 puntos; añadir detergente 1,5%; lavar a temperatura ambiente durante 10~20min.

- 4. Lavar con agua fría.Lavar en agua fría en el flujo durante 1min.

- 5. Fosfatación.Fosfato con temperatura media (60 ℃ fosfato 10min), solución de fosfato puede ser productos terminados disponibles comercialmente. El proceso anterior también puede ser sustituido por chorro de arena → lavado.

- 6. Pasivación.Utilizar el medicamento correspondiente a la solución fosfatante (suministrado por el fabricante que vende la solución fosfatante) durante 1 a 2min a temperatura ambiente.

- 7. Electroforesis anódica.Composición del electrolito: pintura de electroforesis negra H08-1, fracción másica sólida 9%~12%, fracción másica de agua destilada 88%~91%. voltaje: (70±10)V; tiempo: 2~2,5min; temperatura de la laca: 15~35℃; valor PH de la laca: 8~8,5. prestar atención a desconectar la pieza de trabajo dentro y fuera del tanque. La corriente disminuirá gradualmente con el engrosamiento de la película de laca durante el proceso de electroforesis.

- 8. Lavar con agua.Lavar bajo el grifo de agua fría.

- 9. Secado.Se puede cocer en el horno a (165±5)°C durante 40-60min.

VI. PVD

PVD es la abreviatura inglesa de Physical Vapor Deposition (Deposición Física de Vapor), que se refiere al uso de tecnología de descarga de arco de baja tensión y alta corriente en condiciones de vacío, el uso de descarga de gas para hacer que el material objetivo se evapore e ionice los materiales y gases evaporados, y el uso del efecto acelerador del campo eléctrico para hacer que los materiales evaporados y sus productos de reacción se depositen sobre la pieza de trabajo.La tecnología de deposición física de vapor es un proceso sencillo, mejora el medio ambiente, no contamina, tiene menos consumibles, una película uniforme y densa, y una fuerte unión con el sustrato. La tecnología es ampliamente utilizada en aeroespacial, electrónica, óptica, maquinaria, construcción, industria ligera, metalurgia, materiales y otros campos, se puede preparar con resistente al desgaste, resistente a la corrosión decorativo, decorativo, eléctricamente conductor, aislante, fotoconductor, piezoeléctrico, magnético, lubricación, superconductividad y otras características de la capa de película.

VII. Galvanoplastia

(La galvanoplastia) es el proceso de recubrir la superficie de ciertos metales con una fina capa de otros metales o aleaciones utilizando el principio de la electrólisis.Es el uso de la electrólisis para hacer que la superficie de las piezas de metal u otros materiales unidos a una capa de proceso de película de metal para evitar la oxidación del metal (como la corrosión), para mejorar la resistencia al desgaste, conductividad eléctrica, reflectividad, resistencia a la corrosión (sulfato de cobre, etc.) y para mejorar el papel de la estética y así sucesivamente. Muchas de las capas exteriores de las monedas también están galvanizadas.

VIII. Grabado

Por lo general se conoce como grabado fotoquímico, también conocido como grabado fotoquímico, se refiere a la exposición de la placa, después del desarrollo, para ser grabado en el área de la eliminación de la película protectora, en contacto con el grabado de la solución química, para lograr el papel de la disolución de la corrosión, la formación de cóncavo-convexo o ahuecamiento de la formación del efecto. Proceso: Método de exposición:Ingeniería según los gráficos para abrir el tamaño de preparación - preparación del material - limpieza del material - secado → película o revestimiento → secado → exposición → revelado → secado - grabado → eliminación de la película → OK.Método de serigrafía:Apertura→Placa de limpieza (acero inoxidable y otros materiales metálicos)→Serigrafía→Grabado→Defilmación→OK

IX. Pulverización

La pulverización es un método de aplicación de pintura sobre la superficie del objeto a recubrir mediante una pistola pulverizadora o un atomizador de disco, que se dispersa en gotas uniformes y finas por medio de la presión o la fuerza centrífuga.Se puede dividir en pulverización de aire, pulverización sin aire, pulverización electrostática y las formas básicas de pulverización anteriores de diversos derivados, tales como pulverización atomizada de alta presión de bajo flujo, pulverización térmica, pulverización automática, pulverización multigrupo y así sucesivamente. La operación de pulverización tiene una alta eficiencia de producción, adecuado para el trabajo manual y la producción de automatización industrial, amplia gama de aplicaciones, principalmente en hardware, plástico, muebles, militares, barcos y otros campos, es ahora la aplicación más común de un método de recubrimiento; la operación de pulverización requiere requisitos ambientales de un millón a cien nivel de taller libre de polvo, equipos de pulverización son pistolas de pulverización, cabinas de pintura, sala de pintura, horno de curado / horno de secado, pulverización de equipos de operación de transporte de piezas de trabajo, eliminación de niebla y aguas residuales, equipos de tratamiento de gases de escape y así sucesivamente. Equipos de tratamiento de aguas residuales, gases de escape, etc. La pulverización atomizada de alto flujo y baja presión es de baja presión de aire de atomización y baja velocidad de chorro de aire. La baja velocidad de funcionamiento de la pintura atomizada mejora el rebote de la pintura en la superficie del objeto a pintar. La velocidad de subida de la pintura mejora de 30%~40% de la pulverización de aire normal a 65%~85%. En el acabado de cuero ligero, el acabado se pulveriza sobre la superficie del cuero mediante pistola pulverizadora o pulverizador de lechada.

X. Grabado por láser

También conocido como grabado láser o marcado láser, es un proceso de tratamiento de superficies que utiliza principios ópticos.Utilizando un rayo láser focalizado de alta intensidad emitido por un láser en el punto focal . El material se oxida y se procesa. El efecto del marcado es revelar el material más profundo mediante la evaporación del material de la superficie, o producir trazas mediante los cambios químicos y físicos del material de la superficie causados por la energía luminosa, o "grabar" trazas mediante la quema de parte del material por la energía luminosa, o revelar el grabado deseado de una figura o texto mediante la quema de parte del material por la energía luminosa.