Extrusión de aleaciones de aluminio: principios, optimización del proceso y perspectivas de futuras aplicaciones

Fecha:2024-12-04 Categorías:Blog Vistas:1099

Clasificación de las aleaciones de aluminio

Clasificación del aluminio cocido

(a) Clasificación por elementos de aleación

1. x x x x indica piezas y paneles de aluminio puro de 99,0% o superior 85/KG.

2. x x x indica aleación de aluminio-cobre

3. x x x indica aleaciones de aluminio-manganeso

4. x x x indica aleaciones de aluminio-silicio

5. x x x indica aleación de aluminio y magnesio (importada de Suiza)

6. x x x indica aleación de aluminio-magnesio-silicio T5 6063 6061

7. x x x indica aleaciones de aluminio-cinc-magnesio

8. x x x indica aleaciones de sistemas distintos de los mencionados anteriormente

9. x x x indica un número de clasificación alternativo.

(b) Clasificación por mecanismo de refuerzo

1. Endurecimiento por deformaciónaluminio1 x x x, 3 x x x, 4 x x x, 5 x x x

2. Aleaciones de aluminio reforzadas tratables térmicamente: 2××××, 6××××, 7×××

Clasificación de las aleaciones de aluminio moldeado

| Al (contenido mínimo de Al 99,0% o más) | 1 ××-× |

| Aleaciones Al-Cu | 2 ××-× |

| Aleaciones Al-Si con Cu y Mg o Mg | 3 ××-× |

| Aleaciones Al-Si | 3 ××-× |

| Aleaciones Al-Mg | 4 ××-× |

| Sistemas no utilizados | 5 ××-× |

| Aleaciones Al-Zn | 7 ××-× |

| Aleación Al-Su | 8 ××-× |

Introducción a la extrusión de aluminio (aluminio trefilado):

A. Principios de procesamiento:

Lingotes de aluminio ablandados a altas temperaturas enextrusión de aluminioBajo la fuerte extrusión de la máquina, fluye a través del molde de extrusión de aluminio y forma los productos de perfil de aluminio con la forma requerida.

B. Usos y ejemplos de extrusión de aluminio:

Materiales de construcción, industria aeroespacial, industria de subsistencia, electrónica de precisión, piezas ópticas, automoción, industria de la información, etc.

Ejemplos: Puertas y ventanas de aluminio, materiales de construcción de muros cortina

Instalación de dispositivos de prevención de caídas en torres de alta tensión y estructuras

Disipadores y piezas exteriores para componentes electrónicos

Escalera de aluminio

Asientos y barandillas de parques y jardines

Carteles publicitarios y rótulos

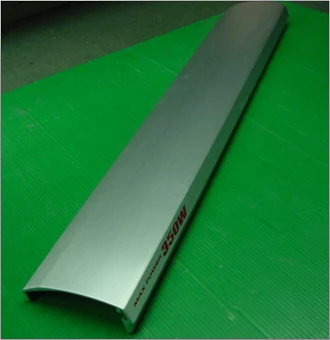

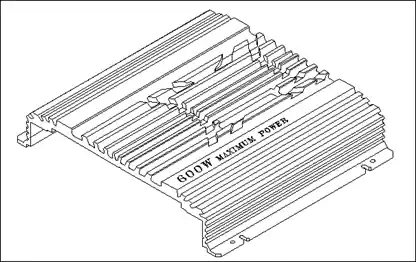

Caso I.

Disipadores de calor para automóviles, componentes electrónicos, CPU de ordenador, etc.

Caso II.

Tubos de altavoces de audio, amplificador de DVD shell y otros productos de apariencia, ahora se aplica gradualmente a MP4, MP3, teléfono móvil shell y otros productos electrónicos pequeños shell arriba.

Aluminio extruido Materiales comunes

Extrusión de aluminio 6063: (una de las aleaciones de entrenamiento AL-Mg-Si)

Composición química (%)

| Silicio (Si) | Hierro (Fe) | Cobre (Cu) | Manganeso (Mn) | Magnesio (Mg) | Cromo (Cr) | Zinc (Zn) | Titanio (Ti) | Otros elementos | Aluminio (Al) | |

| varios | Total | |||||||||

| 0.20.1¯ | 0.35¯ | 0.1¯ | 0.1¯ | 0.60.45 | -0.9¯ | 0.1¯ | 0.1¯ | 0.05¯ | 0.15¯ | saldos |

T5 Tratamiento térmico.

Se refiere al material extruido a partir del proceso de extrusión a alta temperatura después del enfriamiento, a través del proceso de trabajo en frío y por tratamiento artificial de endurecimiento por envejecimiento.

Tratamiento de fusión 520°C envejecimiento 205°C durante unas 2 horas

Propiedades mecánicas del tipo 6063-T5 extruido.

| Resistencia a la tracción Kg/mm2 | Límite elástico Kg/mm2 | Alargamiento % |

| 15 o más | 11+ | 8 o más |

Las normas anteriores se basan en las normas nacionales chinas CN82068 y 2257.

Proceso de fabricación de perfiles de extrusión de aluminio:

Dosificación→Fundición y colada→Análisis de composición→Moldeo por extrusión→Inspección del proceso→Estirado→Serrado→Inspección del proceso→Tratamiento de envejecimiento→Inspección del producto acabado→Envasado y almacenamiento→Envío

Introducción del molde de extrusión de aluminio

Los moldes de extrusión se dividen en moldes planos, moldes de puente y moldes huecos.

Acero utilizado en el molde

1.SKD-61 Japón alta frecuencia 2.Hitachi DAC

3.Suecia ASSB 4.Suecia QRO-90

Diseño de la entrada de alimentación.

La abertura de alimentación de la matriz viene determinada, por ejemplo, por el tamaño del cilindro de lingote.

1500T máquina, utilizando Φ6" husillo-Φ140mm

Máquina 2350T, utilizando husillo Φ8"-Φ190mm, Φ9"-Φ210mm.

Para evitar que la superficie del lingote penetre en la entrada, ésta debe ser normalmente al menos 1,5 mm más gruesa que el recipiente del lingote por cada lado.

10~15mm más pequeño.

Tamaño del encogimiento.

Aumentar el tamaño del molde en 1% según el tamaño real de la extrusora.

Informe de diseño

A. Ratio de replanteo.

Área de la sección del perfil de la matriz hueca: área de la sección del cilindro del lingote = (40-60):1

Los moldes sólidos están en el rango de 80-100 con buena extrusión.

B. Relación entre el espesor de la pulpa del perfil y la aleación

| Tipo de aleación | Diámetro del círculo de reclutamiento exterior extruido | Espesor mínimo de la carne necesario para la extrusión |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1,15 mm | |

| 100~150mm | 1,60 mm | |

| 150~200mm | 2,00 mm | |

| 200~250mm | 2,50 mm | |

| 6061 | 0~75mm | 1,30 mm |

| 75~100mm | 1,60 mm | |

| 100~150mm | 2,00 mm | |

| 150~200mm | 3,00 mm | |

| 200~250mm | 4,80 mm |

Materias primas (lingotes) y calentamiento de lingotes

(Temperatura del material 480+/-20 grados)

Moldes de extrusión y calentamiento de moldes

(Temperatura del molde 470+/-10 grados, tiempo de mantenimiento 2-4 horas)

alimentar

aprieta

(La máquina debe calentarse a 380+/-10 grados)

expuestos a fuertes vientos

(Temperatura controlada por debajo de 300 grados)

corte

después de cortar

Introducción del molde de extrusión de aluminio

Los moldes de extrusión se dividen en moldes planos, moldes de puente y moldes huecos.

Acero utilizado en el molde

1.SKD-61 Japón alta frecuencia 2.Hitachi DAC

3.Suecia ASSB 4.Suecia QRO-90

Diseño de la entrada de alimentación.

La abertura de alimentación de la matriz viene determinada, por ejemplo, por el tamaño del cilindro de lingote.

1500T máquina, utilizando Φ6" husillo-Φ140mm

Máquina 2350T, utilizando husillo Φ8"-Φ190mm, Φ9"-Φ210mm.

Para evitar que la superficie del lingote penetre en la entrada, ésta debe ser normalmente al menos 1,5 mm más gruesa que el recipiente del lingote por cada lado.

10~15mm más pequeño.

Tamaño del encogimiento.

Aumentar el tamaño del molde en 1% según el tamaño real de la extrusora.

Instrucciones de diseño:

a. Ratio de apuesta.

Área de la sección del perfil de la matriz hueca: área de la sección del cilindro del lingote = (40-60):1

Los moldes sólidos están en el rango de 80-100 con buena extrusión.

b. Relación entre el espesor del perfil y la aleación.

| Tipo de aleación | Diámetro del círculo de reclutamiento exterior extruido | Espesor mínimo de la carne necesario para la extrusión |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1,15 mm | |

| 100~150mm | 1,60 mm | |

| 150~200mm | 2,00 mm | |

| 200~250mm | 2,50 mm | |

| 6061 | 0~75mm | 1,30 mm |

| 75~100mm | 1,60 mm | |

| 100~150mm | 2,00 mm | |

| 150~200mm | 3,00 mm | |

| 200~250mm | 4,80 mm |

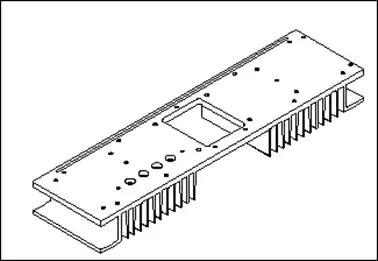

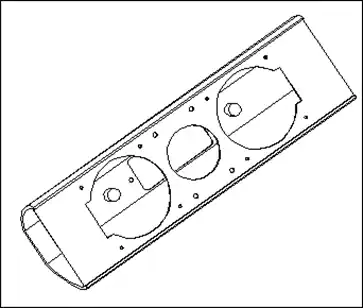

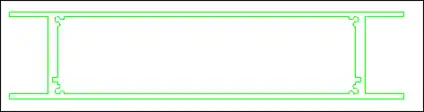

Esta imagen muestra una matriz para una extrusión hueca de aluminio.

La parte superior izquierda es el molde completo, la parte central es el molde superior y la parte derecha es el molde inferior.

Dureza de los perfiles de aluminio

Perfiles de aluminio material comúnmente utilizado es 6063-T5, la dureza se ajusta y se controla por el tratamiento posterior de envejecimiento (es decir, el tratamiento térmico: precalentamiento durante 3 horas, la temperatura hasta 195 ± 10 ℃, el aislamiento durante 3 horas y luego fuera del aire refrigerado). Según el tratamiento posterior del producto, los requisitos de dureza se indican en la tabla siguiente:

| Tipo | dureza |

| Extrusión general | WB11-13 |

| Perfiles extruidos que requieren ranurado y fresado | WB11-13 |

| Forma extruida en la que el diámetro del orificio está cerca del borde y el orificio perforado es propenso a abolladuras y deformaciones. | WB5-8 |

| Extruido con agujeros avellanados, agujeros extraíbles | WB8-10 |

| Chapas de aluminio para curvar, extrudir | WB5-8 |

| Chapa de aluminio 1050/1100 | WB5-8 |

| Extrusión de aluminio 6063-T5 | WB11-13 |

| Extrusión de aluminio 6061-T6 | WB13-15 |

Normas de inspección de materiales extruidos de aluminio

Las normas de inspección del material de extrusión de aluminio se muestran en la siguiente tabla. El perfil de extrusión de aluminio para piezas de teléfonos móviles pertenece a la categoría de tubos y tuberías, y las dimensiones interiores y la curvatura se comprueban con la plantilla de cavidad interior fabricada especialmente, mientras que el aspecto se determina mediante el esmerilado de prueba y la oxidación.

Capacidades de tolerancia de procesos de los fabricantes de extrusión

| Dongfeng | Puente de Oro |

| Tolerancia de espesor: 1,5-5 ±0,1 5-10 ±0,15 10+ ±0,2 Tolerancia de las dimensiones externas: Inferior a 30 ±0,15 30-60 ±0,2 60-120 ±0,3 Superior a 120 ±0,4 Planitud: inferior a 50 0,1 50-100 0,2 100-200 0,3 Ángulo: ±0,5 Tolerancia del diámetro del orificio extruido: ±0,08 Orificio de extrusión mín.: ø1,3 Puede abrir el rango máximo del tipo de extrusora: A menos de 200 mm del círculo exterior | Tolerancia mínima de grosor: ±0,1 Tolerancia de forma y posición mín.: ±0,1 Dimensiones totales: 0-6 ±0,15 6-30 ±0,2 30-120 ±0,3 120-315 ±0,4 Más de 315 ±0,5 Planitud: Inferior a 50 0,1 50-200 0,2 Superior a 200 0,25-0,3 Ángulo: ±0,5 Tolerancia del diámetro del orificio extruido: ±0,08 Orificio de extrusión mín.: ø1,6 Puede abrir el rango máximo del tipo de extrusora: Dentro de 310 mm en diagonal |

Consideraciones sobre el diseño de la extrusión de aluminio

Los moldes de extrusión se dividen en moldes planos, moldes de puente y moldes huecos.

. Tolerancia debe establecerse para considerar plenamente la capacidad de producción del fabricante, porque la extrusión de aluminio se moldea bajo presión en caliente, la tolerancia del producto es relativamente grande en comparación con las piezas de goma y hardware, consulte la tabla anterior.

. El espesor del material no debe ser demasiado delgada, en principio, más de 0,8 mm, menos deformación, mejor condición de extrusión, y la producción en masa.

. La diferencia de espesor del material de la tubería hueca no debe ser demasiado grande, por lo general no más de 4 veces, de lo contrario el molde es más difícil de recortar y extrusión.

. Antes de la apertura formal del molde, debe proporcionar el efecto detallado del proceso de superficie, porque el proceso de tratamiento de superficie afecta a la determinación de la línea de sujeción del molde de pre-extrusión, afecta al molde de extrusión, el valor del tamaño del molde del troquel de punzonado de hardware (la pulverización de aceite hará que la apertura del producto se hace más pequeña, la forma se hace más grande, la cavidad interior se hace más estrecha, mientras que la oxidación es lo contrario;chorro de arena(Esto puede dar lugar a aberturas más grandes, cuerpos más delgados o deformación del producto; el proceso de trefilado debe tener en cuenta la tolerancia del material).

. Material extruido no puede hacer esquinas afiladas absolutas, el diseño de las esquinas afiladas de los perfiles de aluminio prismático tendrá alrededor de 0. 3 ángulo R, después de pulido posterior, oxidación, pulverización de aceite y otros procesos, el ángulo R alcanzará alrededor de 0. 4.

. La proporción de partes huecas y sólidas de la extrusión de aluminio no será demasiado grande ni se desplazará demasiado, en función de la estructura real.

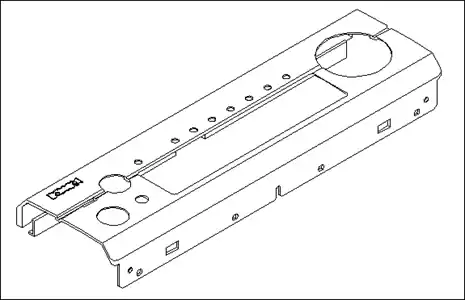

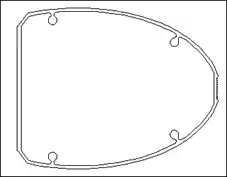

. Construcción común de moldes huecos:

El tubo hueco que se muestra a la derecha puede ser tan fino como 0,7, dependiendo de la forma y el tamaño de la estructura.

El tubo hueco se muestra en la imagen de la izquierda, la anchura de las cuatro barras es generalmente alrededor de un espesor del material, no demasiado amplia, demasiado amplia dará lugar a la aparición de la superficie de las impresiones cóncavas y líneas de agua, dependiendo de la estructura de la forma y dimensiones

El tubo hueco que se muestra a la derecha es la estructura común del tubo de bocina, y otros accesorios se fijan golpeando en el cilindro, pero el tamaño del cilindro es relativamente grande, y no es adecuado para piezas de teléfonos móviles y MP3 y otros productos pequeños.

Izquierda tubo hueco, también pertenece a la estructura común del tubo de cuerno, agujeros en forma se puede insertar en un carril de guía, guía de otros accesorios

El tubo hueco que se muestra a la derecha también es una estructura habitual para los tubos abocardados, y el orificio redondo puede roscarse directamente o insertarse en un poste de acero redondo remachado para fijar o guiar otros accesorios.

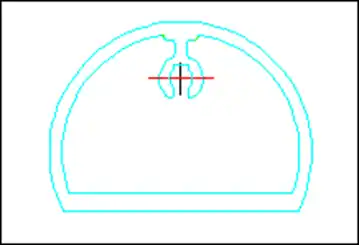

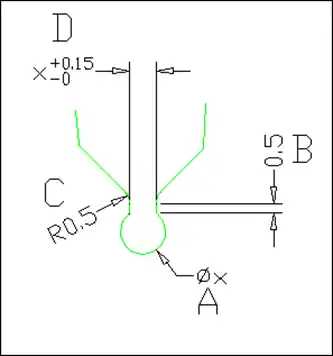

. Consideraciones sobre el diseño de orificios extruidos

Tomemos como ejemplo el marcado de los orificios extruidos de la derecha

Un espectáculo: agujero de extrusión (remachado PIN o tornillos) del diámetro mínimo del diámetro del agujero valor de referencia de 1,3 (diferentes fabricantes de diferentes máquinas de tonelaje valor mínimo no es el mismo, dependiendo de la forma de la estructura), la banda de tolerancia agujero debe ser de al menos 0,15 rango;

B en el show: debe dejar el espesor de la pared, el valor de espesor de pared es generalmente alrededor de 0,5, no demasiado poco, con el fin de evitar que los tornillos o PIN golpear hacia abajo después de la expansión, hacia el exterior dejando que

C muestra: aquí añadir ángulo R0,5 o así, bueno para la vida de la matriz de extrusión y el flujo de material;

D: Este tamaño se debe considerar la viabilidad de producción de la extrusora, la tolerancia se puede tomar como el límite superior, A para ø2.0, necesidad de tomar 1.2-1.5mm, A para ø1.5, necesidad de tomar 0.8-1.0mm.

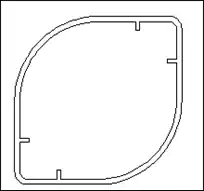

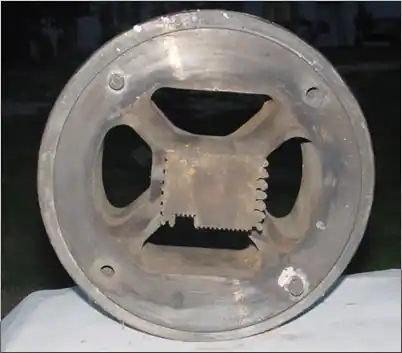

Entrada de molde para moldes huecos

. Problemas de cierre de líneas en moldes huecos de extrusión de aluminio:

Como se muestra en la imagen, el material del producto de la estructura de molde hueco se extruye desde cuatro o dos (según el tamaño del producto) puertos de alimentación, las cuatro hebras de material dentro del molde acabarán fusionándose, pero se producirá una línea oscura en la fusión de las cuatro hebras de material, que se denomina línea de cierre del molde. El material en la línea de cierre del molde es fácil que produzca burbujas, líneas de agua, impurezas y otras malas apariencias.

Para el tratamiento de la superficie de molienda, tipo de oxidación de los productos de tubo hueco de apariencia (tubo de cuerno, MP3 shell, etc.), debido a sus requisitos de apariencia, en la apertura de la matriz de extrusión debe ser comunicado para confirmar la ubicación de la línea de sujeción y la apariencia importante de la superficie de protección y la apariencia general de la superficie, de modo que los extrusores pueden abrir el molde para organizar la línea de sujeción en la no aparición de la apariencia de la superficie y la apariencia de la superficie de la secundaria, así como la División I proceso de lijado utilizando técnicas especiales de procesamiento con el fin de minimizar y eliminar las huellas de la línea de sujeción. Las huellas de la línea de moldeado pueden minimizarse y eliminarse mediante nuestro método de procesamiento especial de lijado.

Proceso de tratamiento superficial de la extrusión de aluminio

El postprocesado de extrusiones de aluminio es totalmente compatible con el procesado de piezas de chapa de aluminio.

Las piezas incorporadas de aluminio extruido suelen utilizar procesos de desengrasado y limpieza; el aspecto de las piezas del proceso es cepillado, chorro de arena, oxidación, alto brillo, serigrafía, láser, pulverización de aceite, oxidación secundaria, etc.

Dibujo + chorro de arena + oxidación + serigrafía