Defectos de la fundición a presión de aluminio y sus causas

Fecha:2024-12-10 Categorías:Blog Vistas:1294

Tres elementos de la fundición a presión

Máquinas de fundición a presión, aleaciones de fundición a presión ymolde de fundición a presiónLos tres elementos principales de la producción de fundición a presión son indispensables.

El llamado proceso de fundición a presión es los tres elementos orgánica y globalmente, por lo que puede ser estable rítmicamente y eficientemente producir la apariencia, buena calidad interna, dimensiones de acuerdo con los dibujos o los requisitos de acuerdo de las piezas de fundición.

Criterios para las inspecciones de empresas

1. Información controlada: planos, fichas de control de calidad;

2.norma nacional, norma de línea (norma JIS de fundición a presión);

3. Muestra de límites de clientes

Partes de la fundición a presión propensas a variaciones de dimensiones:

1、Deslizador

2、Core

3、Tamaño de la superficie divisoria

4. Barra superior (la directriz más económica dentro de la empresa, salvo requisitos especiales)

La superficie interior de la barra superior puede elevarse o rebajarse 0,30 mm con respecto al cuerpo de la pieza fundida.

La superficie exterior de la barra superior (parte pulible) puede elevarse 0,30 mm con respecto al cuerpo de la pieza fundida (la parte no pulible se hunde 0,30 mm).

El borde de la ranura de sellado y la barra superior del borde de la pieza pueden elevarse 0,30 mm con respecto al cuerpo de fundición.

Principales defectos en la fundición a presión

1, defectos superficiales: sistema de colada en los agujeros de aire, agujeros de escoria, grietas, suelto, segregación en frío, tipo incorrecto, capa intermedia, frente de tocho demasiado grande (hacia arriba), burbujas, contracción, subfusión, carbón, adherencia al molde, tensiones, colapso, marcas de flujo, picaduras, descamación, agrietamiento.

2、Defectos internos: agujeros de aire, agujeros de contracción, agujeros de arena, relleno insuficiente, fugas, las propiedades mecánicas no cumplen la norma.

3. Defectos dimensionales: deformación, contracción excesiva

4、Defectos del material: puntos duros, requisitos medioambientales, la composición química no está cualificada.

Clasificación de los defectos superficiales de la fundición a presión

1、Defectos internos: incluyendo agujeros de aire, agujeros de contracción, agujeros de arena, suelto

2, defectos externos: grietas, segregación en frío, tipo incorrecto, entrecapas, frente de tocho demasiado grande (tipo up), burbujas, encogimiento, subfundido, carbono, adherencia al molde, deformación, borde de colapso, marcas de flujo, picaduras, descamación, grietas, tambor superior, herida de golpeo

Estómagos:

Características: agujeros de forma más regular y superficie más lisa

Clasificación: agujeros de alfiler, agujeros de aire subcutáneos, agujeros de aire grandes concentrados

Razón:

1. Mal refinado, mala desgasificación

2. Escape deficiente, diseño de molde poco razonable

3. La velocidad de inyección del bebedero interior es demasiado alta, la velocidad de inyección secundaria no está en la posición correcta y el gas del molde no puede descargarse a tiempo.

4. La cavidad del molde es demasiado profunda

5. Excesivo margen de mecanizado

Medios de inspección: procesamiento a máquina, pulido

Encogimiento:

Características: Agujeros de forma irregular con superficies más rugosas causadas por una compensación insuficiente durante el proceso de curado de las piezas fundidas.

Razón:

1. La temperatura del material es demasiado alta

2. Presión específica demasiado baja

3. El grosor desigual de las paredes produce juntas calientes

4. Canal de desbordamiento demasiado fino

5. La cámara de presión no está suficientemente llena, la torta es demasiado fina, la compensación es limitada.

6. Puerta interior más pequeña

7. Alta temperatura local del molde

Medios de inspección: tratamiento mecánico

Tracoma:

Características: agujeros de escoria rugosos, irregulares y relativamente densos.

Razón:

Los defectos comunes de la fundición en arena, la fundición a presión es relativamente rara. Generalmente aparecen en piezas pequeñas y medianas de fundición a presión de aluminio de la raíz de las bandas y la cara del extremo de procesamiento. Uso de fundición contaminadaaluminioLos materiales contaminados con compuestos orgánicos y los materiales muy oxidados y corroídos producirán agujeros de arena en la fundición a presión.

Medios de inspección: mecanizado, pulido, lijado

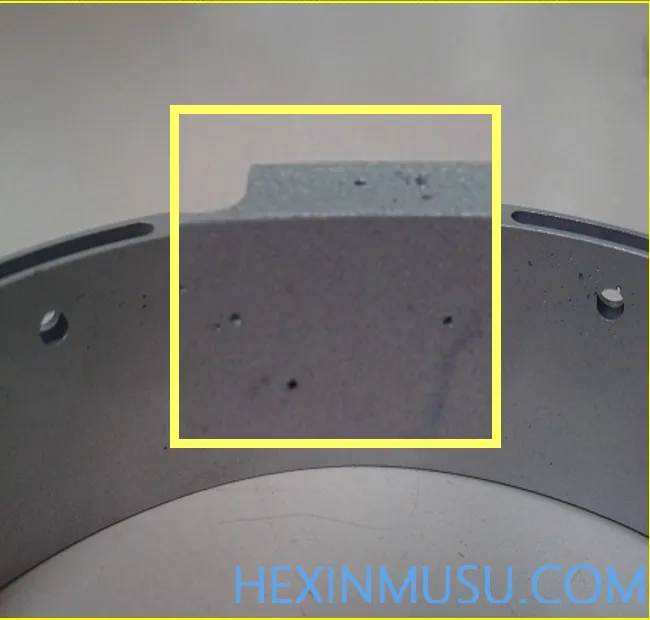

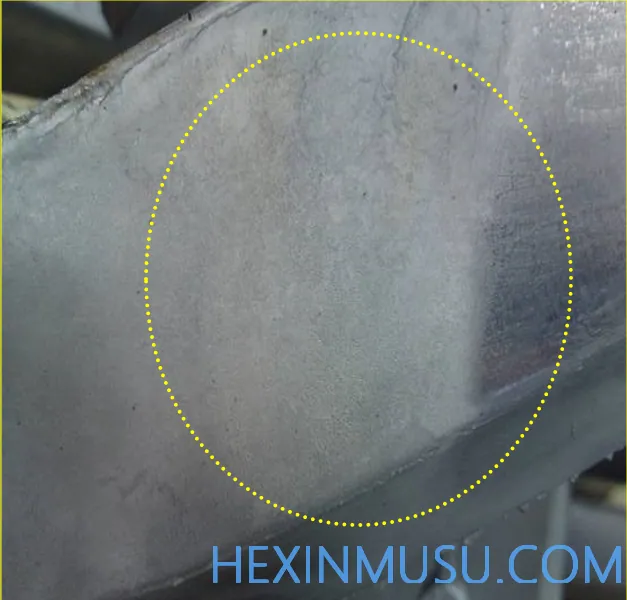

Suelto:

Características: organización macroscópica de la capa superficial sin firmeza

Razón:

1. Baja temperatura del molde

2. La temperatura del material es demasiado baja

3. Pequeña presión específica

4. Demasiada pintura

Medios de inspección: lijado, soplado de arena

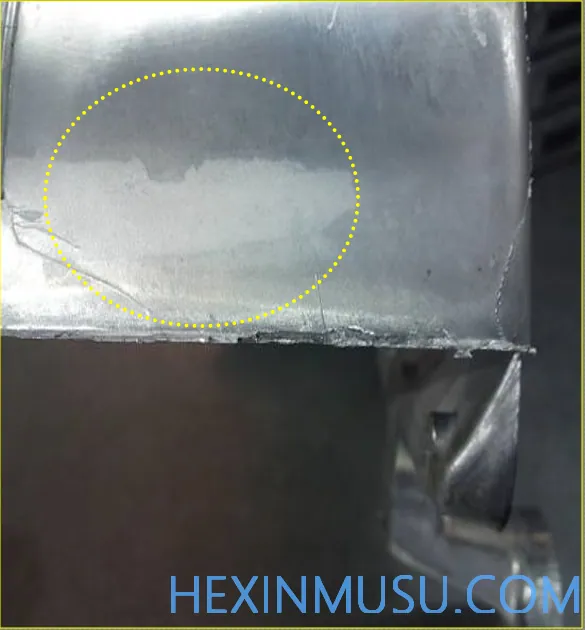

Grietas:

Características: La matriz de la aleación está dañada o desconectada para formar una fina brecha filamentosa, dividida en penetrante y no penetrante. Puede desarrollarse posteriormente.

Razón:

1. Estructura de fundición poco razonable, tensión de contracción, las esquinas redondeadas son demasiado pequeñas.

2. La temperatura del molde es demasiado baja

3. Abrir el molde demasiado tarde o demasiado pronto

4. Demasiadas impurezas en la aleación: la aleación de aluminio que contiene zinc, cobre, silicio es elevada.

5. Desviación del eyector

Medios de inspección: Inspección visual

Segregación en frío:

Características: Hueco en el que metales a temperaturas más bajas chocan entre sí pero no están totalmente fusionados, con una forma lineal irregular. Existen dos tipos: penetrantes y no penetrantes, que pueden desarrollarse bajo una fuerza externa.

Razón:

1. Temperatura del material demasiado baja, temperatura del molde demasiado baja

2. Poca fluidez de la aleación

3. La puerta no es razonable, el proceso es demasiado largo

4. La tasa de inyección de presión es demasiado baja

5. Baja presión específica

6. Relleno de metal líquido en cordones separados

Medios de inspección: Inspección visual

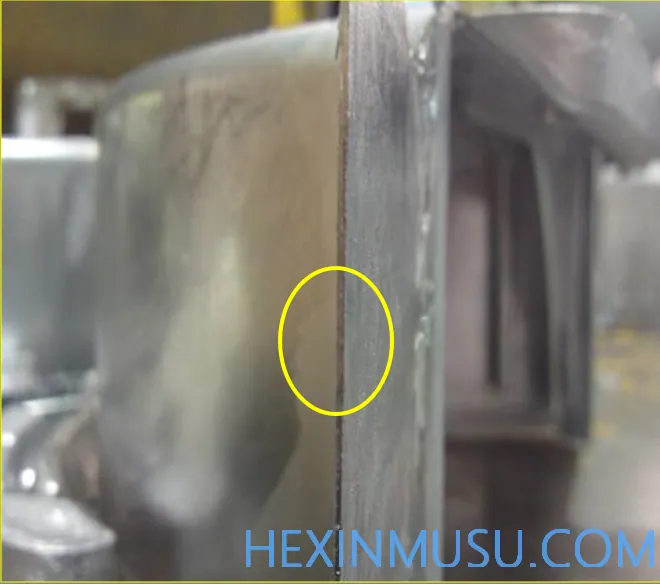

Tipo equivocado:

Características: Una parte de la pieza fundida está desalineada y desplazada respecto a otra. Aquí me extiendo al fenómeno de que una parte de la corredera no está en su sitio.

Razón:

1. Errores de fabricación en los insertos de ambas mitades

2. Desplazamiento del inserto del molde

3. Desgaste de las piezas guía del molde

Medios de inspección: inspección visual tras el desbarbado, medición con calibre

disección:

Características: forma de párpado doble, incompletitud parcial de la pieza, que aparece en los bordes de la corredera y en la superficie de separación.

Razón.

Las correderas, los insertos o los bordes de la cara de separación se atascan y no se disuelven. Una separación entre la corredera y la parte deslizante de la corredera, la aleación entra en la solidificación, o incluso la corredera no está en su sitio o se atasca.

Medios de inspección: Inspección visual tras el desbarbado.

Frentes de palanquilla excesivos (tipo ascendente)

Características: Excesivo desgaste en los bordes de la fundición

Razón:

1. La fuerza de sujeción de la máquina de fundición a presión no es suficiente

2. Los moldes no están bien cerrados y están dañados.

3. No se limpian los residuos de la superficie de separación

4. Tasa de inyección a presión excesiva

5. Tonelaje incorrecto del diseño del molde

Medios de inspección: prueba de calibre

Burbujas:

Características: Depresión en la superficie lisa de la fundición

Razón:

1. La desviación del espesor de las piezas fundidas es grande

2. La temperatura del material es demasiado alta, la contracción de la aleación es grande

3. Impulso inferior

4. Menor sección transversal de la compuerta interior, menor compensación

5. Mayor temperatura del molde

Medios de inspección: Pintura en aerosol

Encogimiento:

Características: Depresión en la superficie lisa de la fundición

Razón:

1. La desviación del espesor de las piezas fundidas es grande

2. La temperatura del material es demasiado alta, la contracción de la aleación es grande

3. Impulso inferior

4. Menor sección transversal de la compuerta interior, menor compensación

5. Mayor temperatura del molde

Medios de inspección: Pintura en aerosol

Previsión:

Características: Las piezas fundidas parecen estar incompletamente rellenas

Razón:

1. Baja temperatura del material y del molde

2. Baja velocidad de inyección

3. Poca fluidez de la aleación

4. Sistema de reparto irracional

5. Salpicaduras de pintura

6. Las cavidades del molde son demasiado profundas y el molde es demasiado complejo.

Medios de inspección: Inspección visual

Acumulación de carbono:

Características: El óxido formado por la pintura tras la alta temperatura se adhiere al molde, y la superficie de fundición es blanquecina y rugosa.

Razón:

1. Pulverizar demasiada pintura

2. La pintura es demasiado espesa

3. Baja temperatura del molde

4. No pulido a tiempo para eliminar

Medios de inspección: pintura en aerosol, inspección visual

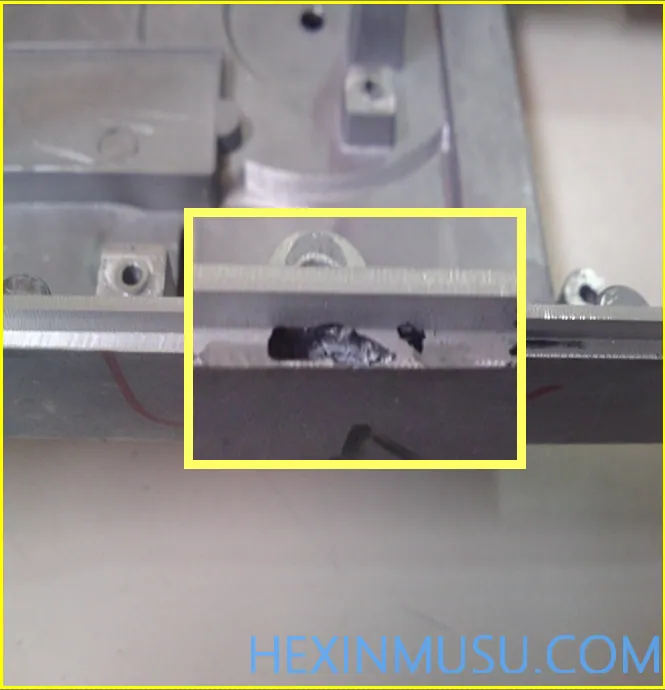

Molde pegajoso:

Características: las piezas fundidas aparecen sin relleno debido al exceso de material adherido al molde.

Razón:

1. El exceso de material se adhiere al molde

2. Superficie rugosa del molde

3. La temperatura del molde es demasiado alta

4. Pequeña conicidad de tiro del molde

5. Velocidad de vertido rápida y patrón de llenado incorrecto

Medios de inspección: inspección visual, observación del desbarbado

Cepas:

Características: las piezas fundidas aparecen sin relleno debido al exceso de material adherido al molde.

Razón:

1. El exceso de material se adhiere al molde

2. Superficie rugosa del molde

3. La temperatura del molde es demasiado alta

4. Pequeña conicidad de tiro del molde

5. Velocidad de vertido rápida y patrón de llenado incorrecto

Medios de inspección: inspección visual, observación del desbarbado

Bordes colapsados:

Características: la superficie de fundición aparece cóncava superficie brillante

Razón.

1. Rigidez insuficiente del molde

2. El borde del molde se extruye a alta temperatura durante mucho tiempo.

3. No retirar a tiempo la parte sobresaliente del borde del molde.

Medios de inspección: observación e inspección visual tras el lijado.

Marcas de flujo:

Características: textura lisa en la misma dirección que el flujo de metal, hundimiento localizado.

Razón:

1. Demasiada pintura

2. Llenado demasiado rápido

3. El producto dejado por las dos corrientes metálicas que llenan la cavidad de forma asíncrona.

4. Baja temperatura del molde

Medios de inspección: Pulido

Superficie de cáñamo:

Características:Área de distribución de pequeñas marcas de viruela superficiales

Razón:

1. Temperatura del molde demasiado baja, temperatura del material demasiado baja

2. El metal de aportación se dispersa en gotas densas, que golpean la pared a gran velocidad.

3. El grosor de la puerta interior es pequeño

Medios de inspección: inspección visual, pintura por pulverización

Descarga:

Características: Gran zona de saliente cerca de la puerta

Razón:

1. Rigidez insuficiente del molde

2. Envejecimiento del molde

3. La velocidad de vertido es demasiado alta

4. Temperatura del material demasiado alta, precalentamiento insuficiente

5. Sin tratamiento térmico regular

Medios de inspección: inspección visual, observación tras el lijado

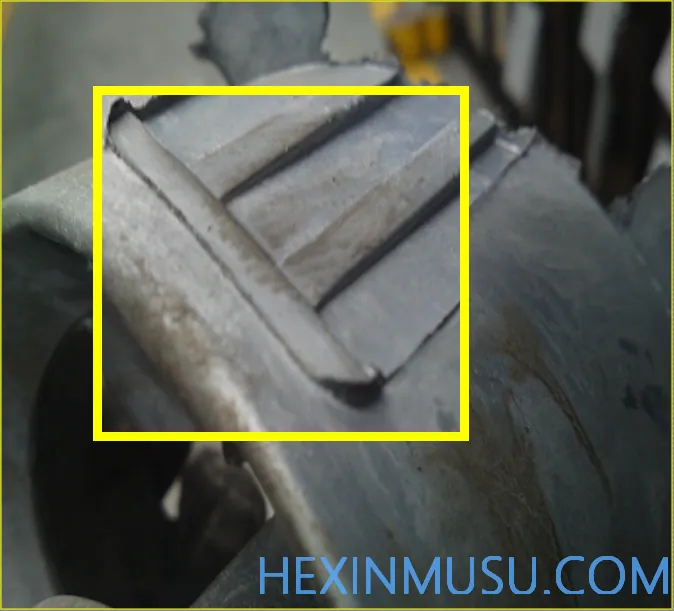

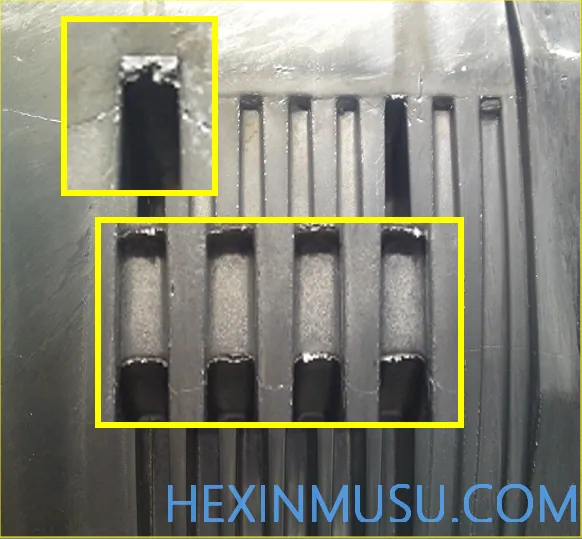

Agrietado:

Características: marcas en relieve de malla y espolones metálicos en la superficie de la fundición

Razón:

1. Los cambios de frío y calor son intensos

2. Materiales de molde inadecuados

3. Temperatura del material demasiado alta, precalentamiento insuficiente

4. Falta de tratamiento térmico regular

5. Superficie rugosa del molde

6. La velocidad de inyección de presión es demasiado rápida, impacto positivo en la cavidad

Medios de inspección: inspección visual, observación tras el lijado

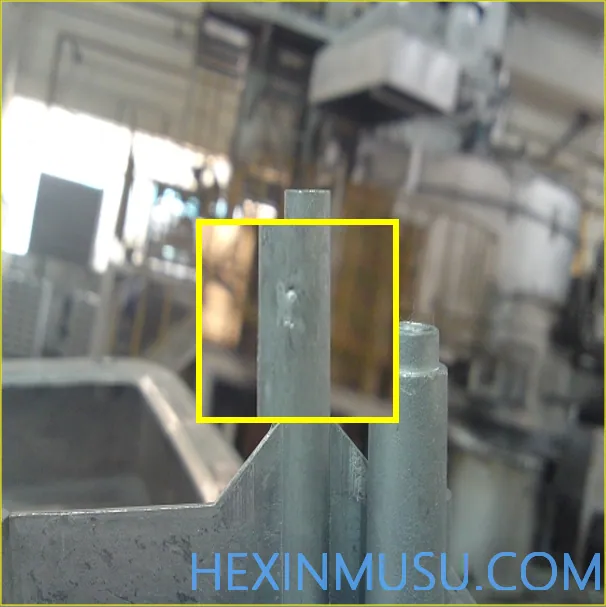

Tambor superior:

Características: Abombamiento superficial en la parte posterior de la barra superior.

Razón:

1. Tiempo de apertura del molde insuficiente

2. Mayor presión específica

3. Pulverización de pintura inadecuada

4. Espesor de pared fino

5. Fuerza desigual en la barra superior

Medios de inspección: pintura en aerosol, inspección visual

Golpe de molde:

Características: Marcas de golpes que quedan al retirar el material adhesivo del molde

Razón:

1. Escasa rigidez del molde

2. Manipulación incorrecta al limpiar el material sobrante

3. No reparar a tiempo las marcas de golpes

Medios de inspección: inspección visual, pintura por pulverización

Corrosión del molde:

Características: Picaduras elevadas en la superficie de la pieza en zonas características de la corrosión por moho.

Razón:

1. No limpiar el molde a tiempo después de la producción

2. No dar el mantenimiento oportuno a la superficie del molde

Medios de inspección: inspección visual, pintura por pulverización

defecto interno

Relleno insuficiente, fugas, propiedades mecánicas deficientes

Manifestaciones: porosidad, contracción, agujeros de arena, flojedad, fallo de las pruebas mecánicas, resistencia insuficiente a la tracción, etc.

Medios de prueba:

Mecanizado de prueba (torneado, fresado, taladrado, lijado, soplado, pulido, lijado, etc.)

Prueba de fugas

Pruebas de tracción

defecto dimensional

Deformación, contracción excesiva

La norma JIS se aplica cuando la planitud no está marcada en los planos:

Tamaño máximo de colada Tolerancia en (mm)

2. Contracción normal de la fundición a presión de aleación de aluminio: 0,3%-0,5%

defecto material

1. Punto duro: rotura de la cuchilla durante el procesamiento a máquina

2. Requisitos medioambientales: como ROHS

3. Composición química no cualificada: propiedades mecánicas

4. Resistencia a la corrosión, etc.