Tecnología de fundición a presión: un proceso de fabricación clave para hacer realidad las visiones

Fecha:2024-12-24 Categorías:Blog Vistas:1068

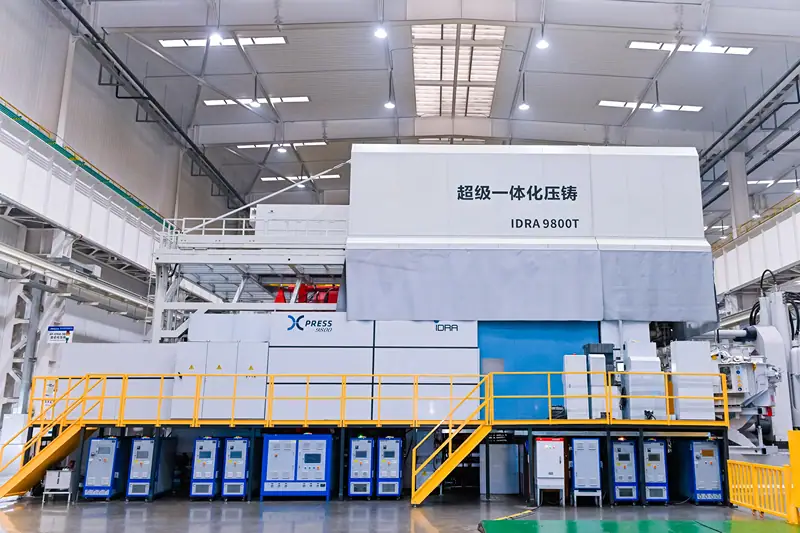

En la fabricación moderna, el proceso de fundición a presión se considera un medio importante para fabricar piezas metálicas de precisión. Es capaz de producir piezas metálicas de formas complejas inyectando metal fundido en moldes de precisión a alta presión, y se utiliza ampliamente en automoción, electrónica y otros campos, apoyando el desarrollo tecnológico de varias industrias punteras. Este artículo analizará en profundidad los procesos básicos, la selección de materiales y las aplicaciones del proceso de fundición a presión, y cómo este proceso está logrando la innovación y la excelencia en la fabricación.

¿Qué es la fundición a presión?

La fundición a presión es un método eficaz y preciso de fundición de metales que utiliza moldes reutilizables para producir piezas metálicas de formas complejas. A diferencia de los procesos de fundición tradicionales, la fundición a presión inyecta metal fundido en el molde a alta presión y es especialmente adecuada para la producción de grandes volúmenes, ya que ofrece una gran precisión, repetibilidad y un excelente acabado superficial.

El proceso de fundición a presión se utilizó inicialmente en la industria gráfica, pero su potencial de uso generalizado pronto se extendió a diversos ámbitos, como la automoción, la industria aeroespacial y la electrónica. En la actualidad, la fundición a presión utiliza principalmente metales ligeros como el aluminio, el zinc y el magnesio para satisfacer las necesidades de fabricación de una amplia gama de productos, desde pequeños componentes complejos hasta importantes piezas de automoción. La principal ventaja de la fundición a presión es su capacidad para crear piezas con tolerancias extremadamente ajustadas y una menor necesidad de mecanizado posterior, lo que la convierte en una tecnología indispensable en la fabricación moderna.

Proceso de fundición a presión

El proceso de producción de la fundición a presión puede dividirse en varias fases clave:

- Preparación del molde

Los moldes son la base del proceso de fundición a presión, y entre los tipos más comunes se encuentran los moldes de cavidad única, los moldes multicavidad y los moldes combinados. El diseño del molde debe tener en cuenta la complejidad de la pieza y la escala de producción, y el molde debe limpiarse y precalentarse antes de su uso para evitar grietas y defectos térmicos. - proceso de inyección

Durante el proceso de inyección, el metal fundido se funde y se inyecta en el molde mediante distintos sistemas. En el caso del sistema de cámara caliente, la fusión tiene lugar dentro de la máquina de fundición, mientras que el sistema de cámara fría vierte el metal fundido en la cámara fría, donde se inyecta en el molde por presión. - Enfriamiento y solidificación

El metal fundido se enfría y solidifica en un molde para formar la pieza final. El proceso de enfriamiento requiere una presión controlada para evitar defectos en la pieza debidos a la contracción. - eyectar (de un avión)

Una vez que el metal está totalmente solidificado, se abre el molde y el eyector de la máquina empuja la pieza hacia fuera. - Recorte y tratamiento posterior

Para garantizar la calidad de la pieza, es necesario eliminar el exceso de material y las rebabas. Si es necesario, la precisión de la pieza puede mejorarse aún más con métodos de postprocesado como el rectificado.

Tipos de fundición a presión

En función del proceso de fusión e inyección, el proceso de fundición a presión puede dividirse en dos tipos principales: fundición a presión en cámara caliente y fundición a presión en cámara fría:

- fundición a presión en célula caliente (metalurgia)

Adecuado para metales de bajo punto de fusión como el zinc y ciertosaluminio. El proceso utiliza un émbolo neumático para inyectar metal en el molde a través de un depósito de metal fundido conectado a una máquina de fundición a presión. Es eficaz, rápido y adecuado para la producción de grandes volúmenes de piezas pequeñas, habituales en la fabricación de productos electrónicos de consumo. - fundición a presión en cámara fría (metalurgia)

Se utiliza para metales de alto punto de fusión, como las aleaciones de aluminio y cobre. En la fundición a presión en cámara fría, el metal fundido se vierte primero en una cámara fría y luego se inyecta en el molde a través de un émbolo. Este proceso es adecuado para piezas que requieren gran solidez y resistencia al calor, y se utiliza mucho en aplicaciones de automoción y aeroespaciales.

Variantes e innovaciones de la fundición a presión

A medida que la tecnología sigue evolucionando, el proceso de fundición a presión ha visto diversas variantes e innovaciones para satisfacer diferentes necesidades industriales. Por ejemplo:

- fundición a presión por gravedadMolde de fundición: el metal fundido se inyecta en el molde por gravedad, lo que lo hace adecuado para la producción de grandes cantidades de piezas de fundición de precisión.

- fundición a presión: Llenado de metal por baja o alta presión, adecuado para la producción de piezas con requisitos de alta precisión, como piezas de automoción y aeroespaciales.

- fundición a presión en vacío: Mejora la calidad de la superficie y la precisión dimensional creando un entorno de vacío que reduce la retención de aire y es adecuado para productos de gama alta.

- fundición por extrusiónEl proceso de fabricación de piezas de recambio: puede mejorar las propiedades mecánicas y la precisión de las piezas y se utiliza habitualmente en piezas de automoción.

- Fundición a presión semisólida: Producción de piezas de geometrías complejas con mayor precisión y resistencia mediante temperaturas de colada específicas.

Comparación de ventajas e inconvenientes de la fundición a presión

Las ventajas de la fundición a presión de metales, un proceso de fabricación muy utilizado en la producción industrial, han hecho que cobre importancia en la producción en serie. Sin embargo, también tiene algunas limitaciones que pueden afectar a su uso en determinados escenarios de aplicación. A continuación se analizan las principales ventajas e inconvenientes de la fundición a presión y sus causas:

Ventajas de la fundición a presión

- Excelente precisión dimensional

La fundición a presión de metales es capaz de producir piezas con una gran precisión dimensional, y es especialmente adecuada para aplicaciones en las que se requieren tolerancias estrechas. La precisión depende del diseño del molde y del proceso de fabricación, y se puede conseguir una mayor precisión dimensional especialmente cuando los moldes se fabrican con máquinas CNC de alta precisión, como las máquinas CNC de 5 ejes. Además, el uso de variantes de proceso como la fundición a baja presión (LPDC) y la fundición por gravedad ayuda a llenar los moldes con precisión, aumentando así la exactitud de la pieza. - Geometría compleja

La fundición a presión es capaz de producir piezas con geometrías complejas, incluidas piezas fundidas, paredes finas y otros diseños. Esta característica ha permitido a la fundición a presión producir piezas con estructuras complejas y una amplia gama de funciones en ámbitos como el aeroespacial, la automoción y la electrónica de consumo. De este modo, los diseñadores pueden integrar más funciones en una sola pieza, reduciendo la necesidad de ensamblaje posterior. - Producción de gran volumen para una entrega rápida

La fundición a presión es un proceso de producción de gran volumen adecuado para fabricar grandes cantidades de piezas. En la fundición a alta presión, la producción es más rápida debido a las altas presiones utilizadas, lo que reduce el coste de producción por unidad de pieza. Especialmente en el caso de utilizar moldes combinados, se pueden fabricar varias piezas simultáneamente, lo que aumenta la productividad y la rentabilidad por pieza. - Superficie lisa

Debido a la alta presión que se inyecta en el metal durante el proceso de fundición a presión, las piezas de metal fundido suelen tener un acabado superficial liso, especialmente en elfundición a baja presiónyfundición gravitacionaly otros procesos. Este tratamiento superficial de alta calidad no sólo mejora el aspecto de la pieza, sino que también reduce el esfuerzo necesario para el tratamiento superficial posterior. - Larga vida útil del molde

molde de fundición a presiónSuelen ser de acero de alta calidad con una excelente resistencia a las altas temperaturas y presiones. Estos aceros resistentes permiten que los moldes soporten un uso prolongado y tengan una larga vida útil, lo que reduce la frecuencia de sustitución de los moldes y los costes de mantenimiento para una producción a largo plazo.

Desventajas de la fundición a presión

- Sólo para metales no ferrosos

El proceso de fundición a presión se aplica principalmente a metales no férreos como el aluminio, el zinc y el magnesio. Estos metales tienen puntos de fusión moderados y se inyectan fácilmente en moldes a alta presión. Sin embargo, para los metales ferrosos con puntos de fusión más altos, como el acero y el hierro, la fundición a presión no es adecuada. Metales como el acero y el hierro requieren equipos especiales y procesos más complejos para fundirlos, lo que hace que la aplicación de la fundición a presión sea algo limitada. - Alto coste del molde

Los moldes de fundición a presión son más caros de fabricar, sobre todo cuando se utiliza lamecanizado por control numéricoCuando se trata de fabricar moldes, el proceso es complejo y costoso. Sobre todo cuando se fabrican piezas complejas, el uso de moldes de acero de alta calidad encarecerá aún más los costes. Aunque el proceso de fundición a presión es adecuado para la producción de grandes volúmenes, el coste del utillaje puede ser un factor limitante para lotes pequeños o piezas complejas. - Sensibilidad a los defectos

Las piezas de fundición a presión en el proceso de producción pueden presentar porosidad, contracción, porosidad y otros defectos, especialmente en la fundición a alta presión, estos defectos son más comunes. Por ejemplo, la retención de aire durante el proceso de fundición puede dar lugar a la creación de poros en la superficie de la pieza, y estos poros pueden formar burbujas de aire durante el tratamiento térmico, afectando a la calidad de la pieza. Para corregir estos defectos pueden ser necesarios pasos adicionales de acabado de la superficie, lo que aumenta los costes de producción. - No apto para la producción a pequeña escala

Aunque la fundición a presión es adecuada para la producción a gran escala, tiene una inversión inicial elevada, especialmente en términos de costes fijos, como la fabricación del molde y la puesta a punto del equipo. Por ello, el proceso de fundición a presión no suele ser adecuado para la producción a pequeña escala o la fabricación de piezas únicas. Para la producción a pequeña escala, otros procesos (como el moldeo por inyección o el mecanizado CNC) pueden ser más adecuados y pueden reducir los costes y los plazos de producción.

Materiales metálicos de Hershey en la fundición a presión

Los materiales metálicos utilizados en el proceso de fundición a presión suelen ser aleaciones no ferrosas como aluminio, magnesio y zinc. Estas aleaciones tienen diferentes características de rendimiento y son adecuadas para diferentes requisitos de aplicación. La siguiente tabla ofrece una comparación detallada de las aleaciones de fundición a presión más comunes, con una lista de sus principales composiciones, puntos de fusión, propiedades y aplicaciones típicas.

| aleaciones | Subtipos comunes | base | Punto de fusión (°C) | Características principales | aplicación típica |

|---|---|---|---|---|---|

| aluminio | a380, a360, a390, a413, adc12 | Aluminio (Al), Cobre (Cu), Silicio (Si), Magnesio (Mg) | 577 - 660 | Ligero, resistente a la corrosión, de alta resistencia, buena trabajabilidad y rentable. | Automoción (componentes de motor, ruedas, chasis), aeroespacial (componentes estructurales, carcasas), electrónica (carcasas, carrocerías) |

| aleación de magnesio | az91d, am60b, as41b | Magnesio (Mg), Aluminio (Al), Zinc (Zn) | 632 - 650 | Extremadamente ligero, buena colabilidad para aplicaciones sensibles al peso, excelente colabilidad. | Aeroespacial (estructura de carrocería, piezas interiores), automoción (componentes ligeros), electrónica (dispositivos portátiles, carcasas de teléfonos móviles). |

| aleación de zinc | Aleación de zinc #2, #3, #5, #7, ZA8, ZA27 | Zinc (Zn), Aluminio (Al), Cobre (Cu), Magnesio (Mg) | 381 - 419 | Excelente colabilidad, bajo punto de fusión, adecuado para diseños complejos y rentable. | Electrónica (conectores, carcasas), ferretería (cerraduras, botones), juguetes y piezas de automóvil (piezas decorativas, engranajes) |

| aleación de cobre | Latón (p. ej. C85700), bronce (p. ej. C93200) | Cobre (Cu), Zinc (Zn) (Latón); Cobre (Cu), Estaño (Sn) (Bronce) | 900 - 1083 | Alta resistencia, excelente conductividad y resistencia a la corrosión, duradero. | Tuberías (tuberías de agua resistentes a la corrosión, tuberías de gas), conectores eléctricos (terminales, contactos eléctricos), componentes marinos (componentes resistentes a la corrosión), cojinetes |

| aleación de estaño | - | Estaño (Sn) (90%), cobre (Cu) (2,5%), plomo (Pb) (7,5%), antimonio (Sb) | 170 - 230 | Bajo punto de fusión, buena fluidez, resistencia a la corrosión, fácil fundición. | Artículos de decoración (joyas, artesanía), figuritas, recuerdos |

| aleación de plomo | - | Plomo (Pb), Estaño (Sn) | 183 - 327 | Bajo punto de fusión, blando, buena resistencia a la corrosión, adecuado para el blindaje contra las radiaciones. | Blindaje contra la radiación (equipos médicos, instalaciones nucleares), baterías (que se van sustituyendo gradualmente) |

| aleación a base de estaño | - | Estaño (Sn), Cobre (Cu), Antimonio (Sb) | 232 | Bajo punto de fusión, buenas propiedades de fundición, buena resistencia a la corrosión. | Componentes electrónicos (materiales de soldadura, piezas electrónicas), joyería, aplicaciones especiales (piezas pequeñas, bisutería fina) |

Comparación de la fundición a presión con otros procesos de fabricación

La fundición a presión se confunde a menudo con otros procesos de fabricación (por ejemplo, moldeo por inyección, forja, estampación, etc.), especialmente para los que se inician en la fabricación. A pesar de sus similitudes, cada proceso tiene sus propias ventajas y ámbitos de aplicación. A continuación se presenta una comparación de la fundición a presión con procesos comunes como el moldeo por inyección y la forja para ayudar a comprender las diferencias y los escenarios de aplicación:

Diferencia entre fundición a presión y moldeo por inyección

La fundición a presión y el moldeo por inyección son dos procesos de moldeo muy populares, ambos utilizan el principio de inyección y son adecuados para la fabricación de piezas con detalles intrincados y un excelente acabado superficial. Sin embargo, sus materiales y procesos aplicables difieren. A continuación se exponen las principales diferencias entre ambos:

| discrepancia | fundición a presión | moldeo por inyección |

|---|---|---|

| flujos de trabajo | Inyección de metal fundido a presión en moldes de acero prediseñados | Inyección de plástico fundido a presión en moldes prediseñados de acero o aluminio |

| makings | Aleaciones de metales no ferrosos (por ejemplo, aluminio, zinc, magnesio) | Termoplásticos o termoestables |

| Materiales para moldes | acero (química) | Acero o aluminio |

| Enfriamiento | Mayor tiempo de enfriamiento | Menor tiempo de enfriamiento |

| velocidad de producción | relativamente lento | relativamente pronto |

| coste de procesamiento | Costes de molde más elevados (si se utilizan moldes de acero) | Menores costes de utillaje (utilizando utillaje de aluminio) |

| coste del componente | Más alto (debido al mayor tiempo de producción) | Más bajo (tiempo de producción más rápido) |

Diferencia entre fundición a presión y forja

La principal diferencia entre la forja y la fundición a presión es su forma. La forja consiste en formar el metal en estado sólido aplicando fuerzas de compresión, mientras que la fundición a presión consiste en inyectar metal fundido en un molde prediseñado. Los dos procesos también difieren en cuanto a los materiales aplicables, la velocidad de producción y el rendimiento de las piezas:

| discrepancia | forja (metal) | fundición a presión |

|---|---|---|

| flujos de trabajo | Conformado de metal calentado aplicando una fuerza de compresión | Inyección a presión de metal fundido en un molde |

| makings | Para metales ferrosos y no ferrosos como el acero y el aluminio | Para metales no ferrosos como aluminio, zinc y magnesio |

| Materiales de conformado | No se necesitan moldes, pero se utilizan para optimizar la forma | Deben utilizarse moldes |

| velocidad de producción | más lento | relativamente pronto |

| control de tolerancia | Tolerancia media | Control de tolerancia de alta precisión |

| Propiedades finales de la pieza | Mejora de las propiedades mecánicas | Las propiedades mecánicas dependen del material de fundición |

Diferencia entre fundición a presión y estampación

El estampado es un proceso de conformado de chapas metálicas mediante una prensa y es adecuado para la producción en serie de piezas de paredes finas. Comparado con la fundición a presión, el estampado tiene materiales y procesos de moldeo diferentes, sobre todo en cuanto a la complejidad de las piezas aplicables y la productividad:

| discrepancia | fundición a presión | punzón |

|---|---|---|

| flujos de trabajo | Inyectar metal fundido en un molde para darle forma | Conformación de piezas mediante el estampado de chapas metálicas con ayuda de una matriz. |

| makings | Principalmente aleaciones de metales no ferrosos (por ejemplo, aluminio, zinc) | Adecuado para todo tipo de chapas metálicas (por ejemplo, acero, aluminio) |

| Materiales para moldes | acero (química) | acero (química) |

| Forma de la pieza | Para piezas de formas complejas | Para piezas de paredes finas y formas sencillas |

| velocidad de producción | más lento | relativamente pronto |

| preciso | muy preciso | Menor precisión |

Diferencia entre fundición a presión e impresión 3D

La impresión 3D es un proceso basado en la fabricación aditiva que crea piezas apilando materiales capa a capa. La impresión 3D ofrece una mayor flexibilidad y una capacidad de creación de prototipos más rápida que la fundición a presión, pero difiere en la velocidad de producción y el rendimiento de las piezas:

| discrepancia | fundición a presión | Impresión 3D |

|---|---|---|

| flujos de trabajo | Inyectar metal fundido en un molde para darle forma | Impresión de materiales capa por capa a partir de modelos digitales |

| makings | Aleaciones de metales no ferrosos (por ejemplo, aluminio, zinc) | Termoplásticos, polvos metálicos, etc. |

| Materiales para moldes | acero (química) | No se necesitan moldes |

| velocidad de producción | más lento | relativamente pronto |

| preciso | muy preciso | Precisión moderada |

| aparato | Producción en serie de piezas complejas | Creación rápida de prototipos, producción de bajo volumen |

Materiales comunes de fundición a presión y selección

El aluminio, el zinc, el magnesio y otras aleaciones son materiales comunes de fundición a presión, cada uno con propiedades únicas, adecuadas para diferentes escenarios de aplicación. A continuación se describen las características de varias aleaciones comunes:

- aluminio: Ligero, resistente a la corrosión, fácil de procesar y muy utilizado en automoción, aeronáutica y electrónica.

- aleación de magnesioMuy ligero para aplicaciones de peso crítico, como la industria aeroespacial y la electrónica de consumo.

- aleación de zincPunto de fusión bajo, excelente colabilidad, comúnmente utilizado en productos electrónicos, hardware y piezas de juguetes.

- aleación de cobre: Alta resistencia y buena conductividad eléctrica para conectores eléctricos y componentes marinos.

Optimización del diseño y la fabricación

El diseño de piezas de fundición a presión no sólo depende de la selección de materiales, sino que también debe tener en cuenta factores como la geometría de la pieza, el ángulo de extracción, el radio de fileteado, etc., con el fin de mejorar el rendimiento de la pieza, su fabricabilidad y su rentabilidad. Por ejemplo, un ángulo de extracción adecuado puede evitar eficazmente que las piezas se adhieran al molde y reducir el riesgo de daños; un radio de filete razonable puede ayudar a distribuir uniformemente las tensiones y evitar concentraciones de tensiones.

llegar a un veredicto

La fundición a presión se ha convertido en una tecnología indispensable en la fabricación moderna, gracias a su gran precisión y capacidad de producción de grandes volúmenes. Ya se trate de piezas de automoción, carcasas electrónicas o componentes aeroespaciales, la tecnología de fundición a presión proporciona una base sólida para la innovación y la excelencia en el diseño. A medida que los materiales y los procesos sigan avanzando, la fundición a presión seguirá aportando soluciones más eficientes y de mayor calidad a una gran variedad de industrias en el futuro.

Problemas comunes de la fundición a presión y estrategias para resolverlos

¿Por qué las piezas moldeadas a presión son propensas a la porosidad?

Las cavidades suelen deberse a que el metal no se ventila completamente durante el proceso de inyección o a un diseño defectuoso del molde (por ejemplo, un sistema de ventilación deficiente). Las estrategias incluyen optimizar el diseño de la ventilación del molde, ajustar la velocidad y la presión de inyección y utilizar un sistema de ventilación más eficiente.

¿Por qué suelen aparecer defectos en la superficie de las piezas moldeadas a presión?

Los defectos superficiales, como burbujas, pliegues y arañazos, se deben sobre todo a superficies desiguales del molde o a un flujo irregular del metal. Para evitar estos problemas, el acabado de la superficie del molde debe comprobarse periódicamente para garantizar que la temperatura de inyección y el caudal son estables.

¿Cuál es el problema de los agujeros de contracción en las piezas moldeadas a presión?

El agujero de contracción se debe a que la contracción del metal de enfriamiento de la fundición no consigue reponer el relleno, a menudo aparece en la forma grande o compleja de la fundición a presión. La contracción puede evitarse eficazmente optimizando el diseño del molde, mejorando la eficiencia del sistema de colada y ajustando la velocidad de enfriamiento.

¿Las piezas moldeadas a presión son propensas a agrietarse?

El agrietamiento suele producirse cuando el metal fluye de forma irregular o se enfría demasiado rápido, y puede deberse a una presión de inyección excesiva o a un mal diseño del molde. El agrietamiento puede reducirse controlando la velocidad de inyección, la temperatura y la presión, y utilizando materiales de alta resistencia.

¿Qué ocurre con la inestabilidad dimensional de las piezas moldeadas a presión?

La inestabilidad dimensional puede deberse al desgaste del molde, a una presión de inyección inestable o a un control inadecuado de la temperatura. La revisión y el mantenimiento periódicos del molde para mantener unas condiciones de inyección estables, así como el ajuste fino del sistema de control de la temperatura, pueden resolver eficazmente el problema de la inestabilidad dimensional.

¿Cómo afecta el desgaste del molde a la calidad de la fundición a presión?

El desgaste de los moldes puede provocar la pérdida de precisión del producto e incluso afectar al aspecto y el rendimiento de las piezas fundidas. Para combatir el desgaste de los moldes, hay que inspeccionarlos y sustituirlos con regularidad, utilizar materiales resistentes al desgaste y optimizar el diseño y el proceso de los moldes.

¿Por qué se deforman las piezas moldeadas a presión?

La deformación suele deberse a un enfriamiento desigual o a un mal diseño del molde, sobre todo cuando la pieza fundida es grande o compleja. El riesgo de deformación puede reducirse ajustando el sistema de refrigeración y optimizando el diseño del molde.

¿Cómo reducir la segregación por frío?

La segregación en frío es un defecto de delaminación que se forma cuando el metal no se fusiona completamente al inyectarse en el molde. Para evitar la segregación en frío, hay que optimizar la velocidad y la temperatura de inyección para que el metal fluya sin problemas, y diseñar adecuadamente el sistema de vertido y los canales.

¿Es necesario el tratamiento posterior de las piezas moldeadas a presión?

Los requisitos de postprocesado de las piezas de fundición a presión dependen de los requisitos de diseño y de los criterios de calidad superficial de la pieza. Algunas piezas requieren mecanizado adicional, como rectificado, taladrado o desbarbado, para cumplir tolerancias y acabados superficiales estrictos.