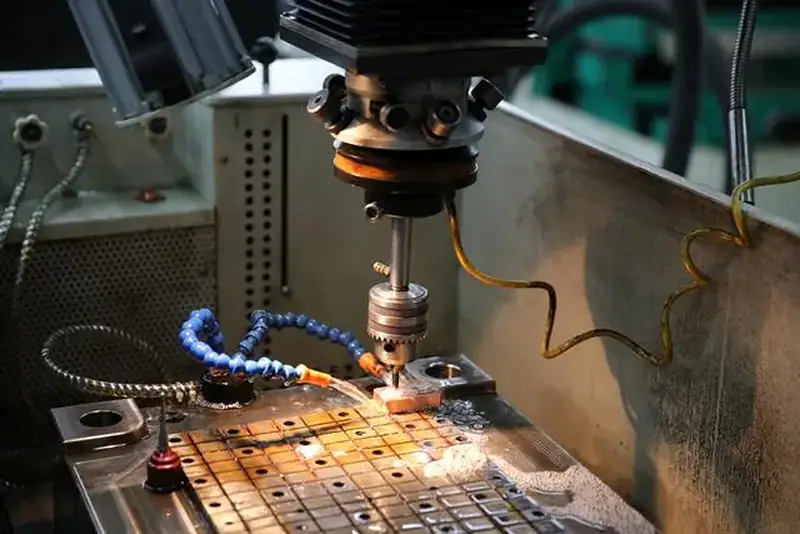

Mecanizado CNC 20 años de combate: el maestro de la mano para enseñar a jugar las máquinas herramientas CNC

Fecha:2024-12-26 Categorías:Blog Vistas:1049

Estoy Ningbo He Xin seco más de 20 años de edad CNC, desde el aprendiz a tocar las virutas de hierro para tomar el aprendiz para ajustar los cinco ejes, la mano de las partes menos de cientos de miles de piezas. ¡Hoy, voy a regañar con usted!mecanizado por control numérico¡Esos portales te garantizan que los escucharás por menos!

¿Qué tienen de bueno las máquinas CNC?

En los primeros años, cuando trabajábamos con fresadoras manuales, era difícil hacer 10 piezas al día. Ahora, con el acoplamiento de cinco ejes, ¡la superficie compleja de la hoja de aviación puede ser de 50 piezas al día! La precisión es de nivel milimétrico a la línea del cabello de espesor (± 0,01 mm), la última vez para los clientes alemanes para hacer bujes de precisión, tres coordenadas informe de prueba a cabo, los extranjeros pulgares hacia arriba.

¿Qué hay en el vientre de una máquina herramienta?

- sesión de diseño

¡Dibujos CAD ahora los jóvenes juegan sin problemas, pero los maestros tienen que mantener un ojo en: el año pasado, un nuevo diseño de la hoja de la turbina corredor se olvide de salir de la ranura de retiro, casi 200.000 de la herramienta de chatarra seca! - el arte de programar

¿El código G parece un libro de días? Recuerda estos tres mantras salvavidas:

- Velocidad de desbaste lenta (800 rpm) Calado profundo (2 mm)

- Velocidad de acabado rápida (3000 rpm) Calado poco profundo (0,2 mm)

- Las superficies curvas deben abrirse para parchear

- tratamiento in situ

El mes pasado recibí un pedido urgente de un disipador de calor con forma, el material era una aleación de titanio resistente. Ajusté la concentración de fluido de corte a 12% y utilicé plaquitas revestidas de cerámica para endurecer la vida útil de la herramienta de 50 piezas a 120 piezas.

Consejos exclusivos del máster

| dolor de cabeza | solución popular | programa serio |

|---|---|---|

| Deformación de piezas de pared delgada | Amortiguador de papel kraft acolchado | Mecanizado segmentado + simulación de tensiones térmicas |

| desviación de la perforación profunda | Haz primero el agujero central y luego cambia la broca | Taladro de pistola + Refrigeración interna de alta presión |

| Mal acabado superficial | Lanzamiento a mano con papel de lija | Fresa esférica + fresa helicoidal |

Mnemotecnia de selección de material:

- Para la resistencia al desgaste: elija acero para moldes D2

- Para ser ligero: 6061aluminio

- Resistencia: acero inoxidable 17-4PH

- Para ahorrar dinero: templado de acero 45#

Los baches que hemos pisado a lo largo de los años

- ser codicioso y enriquecerse a costa de los demás¡Una vez para comprar barato cortador de carburo de tungsteno, el resultado de mecanizado de acero inoxidable 316 astillado, rayado la guía de la máquina, el costo de reparación suficiente para comprar tres juegos de herramientas genuinas!

- Descuidar el mantenimiento de las máquinas herramientaUna vez, no cambié el aceite de las guías durante tres meses para cumplir un plazo, lo que provocó que la holgura del eje Y superara los 0,03 mm, y tuve que rehacer todo el lote de 2000 piezas de conchas.

- perseguir ciegamente nuevos productos: Siguiendo la tendencia de comprar un instrumento inteligente de ajuste de herramientas, los resultados del taller de polvo a menudo falsas alarmas, no tan fiable como la regla de enchufe del maestro.

Consejos de un veterano del sector

- Hay tres cosas que no debes hacer cuando recibes un pedido.:

- No se realizarán tolerancias que superen la precisión de la máquina

- Ningún material sin informe de ensayo

- No apto para los que tienen prisa por conseguir su primer lote

- Guía de selección de equipos:

- Las pequeñas fábricas compran máquinas de Taiwán (rentables)

- Fábrica intermedia con maquinaria germano-japonesa (precisión estable)

- Los ricos van directamente a por los suizos (nivel reliquia).

- Consejos para la formación de aprendices:

Un buen semillero debe vigilar a estos tres:- Los dibujos pueden revelar fallos de diseño

- Escuchar el sonido de la máquina herramienta para conocer el desgaste de la herramienta.

- Toque la viruta de hierro para juzgar si los parámetros de corte son razonables

Herramientas privadas del profesor

- Tres tesoros del taller:

- Polvo Reddan (para comprobar la planitud)

- Muelas diamantadas

- Martillo de cobre morado (montaje de precisión)

- El bebé en el teléfono.:

- APP de cálculo de parámetros de corte

- Aplicativo de gestión de la vida útil de las herramientas

- Tabla de comprobación rápida de códigos de error de máquinas herramienta

Las cosas que siempre me preguntas.

P: ¿Qué debo hacer con el viejo cuchillo pegajoso en la elaboración de acero inoxidable?

R: Recuerde estas tres cosas: reduzca la velocidad 300 rpm, aumente el ángulo de inclinación 5 grados y duplique la concentración de líquido de corte.

P: ¿Es difícil aprender a programar en 5 ejes?

R: Hay dos obstáculos más que con los 3 ejes: el control del eje de la herramienta y la comprobación de colisiones. Se recomienda utilizar primero la simulación de VERICUT, ¡no practique con máquinas herramienta reales!

P: ¿Se pueden utilizar sistemas CNC domésticos?

R: número amplio y Kainty ahora no está mal, el procesamiento regular es completamente suficiente. Pero hacer moldes de precisión o tienen que coincidir con el sistema Fanuc.

observaciones finales

CNC esta línea de trabajo, tres puntos se basan en el equipo, siete puntos se basan en la artesanía. Recuerde las palabras de nuestro maestro: el trabajo no tiene prisa, la máquina blanca temblando; parámetros ajustados finamente, el dinero contando duro. ¡La puerta de Ningbo Hexin está siempre abierta para usted, con dibujos para asegurar que se vaya con una sonrisa!