Defectos comunes y medidas preventivas en la fundición por gravedad de aleaciones de aluminio

Fecha:2025-01-21 Categorías:Blog Vistas:801

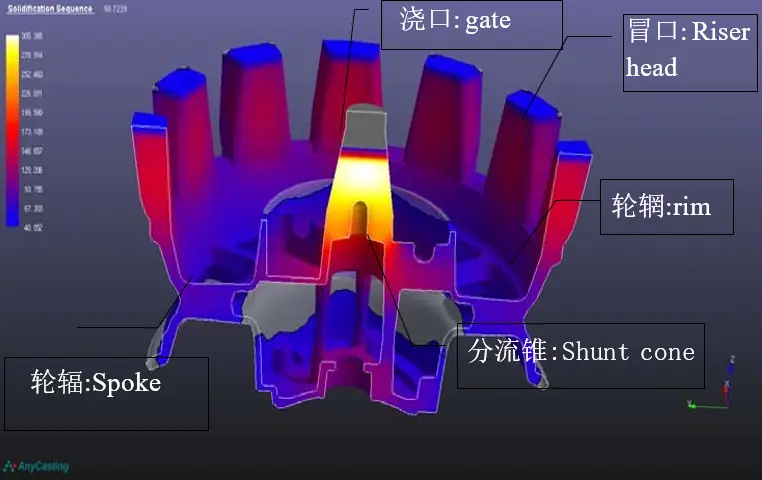

fundición gravitacional Es en el proceso de fundición, la primera solidificación del líquido de metal debido a la expansión térmica y contracción contracción de volumen, necesidad de confiar en la parte superior de la gravedad de líquido de metal para complementar, para completar el efecto de la contracción. Solidificación de fundición por gravedad para el orden de solidificación, es toda la parte en la solidificación de la solidificación de acuerdo con un cierto orden de solidificación sucesiva, relativamente hacia atrás la posición de solidificación puede ser la contracción complementaria de la posición de solidificación relativamente hacia adelante, de modo que los defectos finales de fundición se concentran en las últimas partes de enfriamiento (bandas, puertas posición), para obtener piezas de fundición de producción cualificados. Colada por gravedad aluminio Secuencia de solidificación de las piezas fundidas de las ruedas:

Llanta - Radio - Buje central (biselado) - Cono desviador - Espiga (elevador)

Los parámetros de diseño del proceso de fundición incluyen los márgenes de mecanizado, los márgenes de proceso (bandas, etc. para compensar la posición de contracción), la contracción del metal (coeficiente de contracción) y la inclinación del molde, el sistema de refrigeración (para garantizar que la fundición de la solidificación secuencial), etc.

Cuando la secuencia de solidificación de las piezas fundidas o los parámetros de diseño del proceso no cumplen los requisitos del producto, surgirán defectos de fundición, los defectos de fundición comunes de las piezas fundidas de aleación de aluminio y las medidas preventivas son:

1. undercast .

Características: En el proceso de moldeo por colada, algunas partes del relleno están incompletas.

Causas de la formación:

a. La fluidez del líquido de aluminio no es fuerte, alto contenido de gas en el líquido, más piel de óxido;

b. Sistema de fundición deficiente, la sección transversal de la compuerta interior es demasiado pequeña;

c. Malas condiciones de escape del molde, escape deficiente, demasiada pintura, la temperatura del molde es demasiado alta, lo que provoca una alta presión de aire en la cavidad y no se puede descargar sin problemas.

Medidas preventivas: 1, mejorar la fluidez del líquido de aluminio, especialmente el refinado y la formación de escoria, aumentar adecuadamente la temperatura del molde o la temperatura de colada (aumentar la velocidad de colada, ajustar la tolerancia del espesor de la pared, abrir el canal de la barra auxiliar); 2, aumentar el área de la sección transversal de la compuerta interior; 3, mejorar las condiciones de escape, de acuerdo con el fenómeno defectuoso combinado con la situación real del molde, aumentar la ranura de desbordamiento y la línea de escape, cavidades cóncavas profundas para añadir los tapones de escape, volver a rociar la pintura, para que la pintura sea fina y uniforme, y esperar a que el molde se seque y cerrar la producción. Y esperar a que la pintura se seque antes de la producción de moldes.

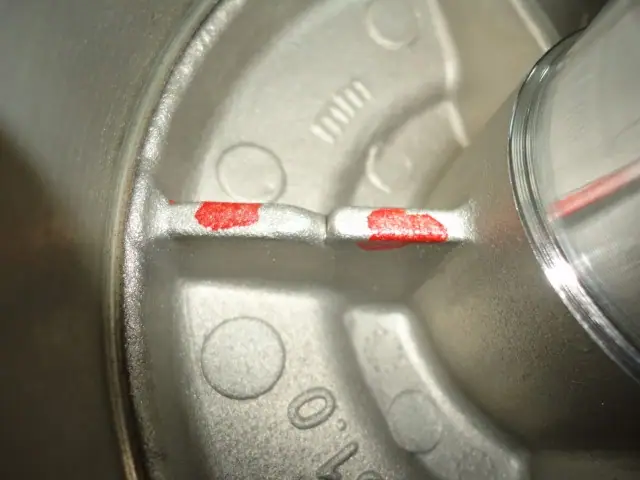

2. crepita

Características: el espacio en blanco está dañado o roto, abierto en una larga líneas delgadas, status quo irregular, la penetración y la no penetración de dos tipos, bajo la acción de la fuerza externa es la tendencia del desarrollo, grietas frías, calientes, pero la diferencia: grietas frías en el metal no se oxida, grietas calientes en el metal se oxida.

Causas de la formación:

a. La estructura de fundición no es razonable, la contracción se ve obstaculizada, el ángulo redondo de fundición es pequeño;

b. La unidad eyectora está desviada y cargada de forma desigual;

c. La temperatura del molde es demasiado alta o demasiado baja, y se producen tensiones y grietas graves en el proceso de apertura del molde;

d. Los elementos nocivos de la aleación superan la norma y el índice de alargamiento disminuye;

e. Mala ventilación;

Medidas preventivas: 1, mejorar la estructura de fundición, reducir la diferencia de grosor de la pared del molde, aumentar la parte de la grieta de la esquina redondeada o radio del arco; 2, corregir el sistema de expulsión del molde y los pernos de sujeción superior e inferior del molde, bujes, para garantizar que la expulsión de la lisa; 3, ajustar la temperatura del molde a la temperatura normal para eliminar el molde invertido y el fenómeno desigual, aumentar la pendiente de recogida del molde; 4, controlar la composición del aluminio líquido, en particular, la composición de los elementos peligrosos; 5, recortar el sistema de escape del molde. 5, reparar el sistema de escape del molde para que la parte del escape del molde sea lisa.

3. barrera contra el frío

Características: Trazos a tope o a regazo del flujo de fluido, con bordes redondeados en sus intersecciones y tendencia a seguir desarrollándose bajo fuerzas externas.

Causas de la formación:

a. Poca fluidez del líquido de aluminio;

b. La fusión del relleno de subtrama líquida es deficiente o el proceso es demasiado largo para conectar;

c. La temperatura del líquido (molde) es demasiado baja o la ventilación es insuficiente;

Medidas preventivas: 1, aumentar adecuadamente la temperatura del aluminio líquido y la temperatura del molde, comprobar y ajustar la composición de la aleación de aluminio líquido; 2, disposición razonable del canal de desbordamiento, aumentar el canal de flujo, acortar el proceso, para que el aluminio líquido se llene lo suficiente; 3, aumentar la velocidad de colada o aumentar la temperatura del molde, mejorar el sistema de escape del molde.

4. (de bebidas) con gas

Características: Bajo la piel de la colada se forman burbujas por la expansión de los gases reunidos.

Causas de la formación:

a. La temperatura del molde es demasiado alta y la temperatura del líquido de aluminio es demasiado alta;

b. La velocidad de llenado es demasiado rápida, y el líquido metálico se ve envuelto en el gas durante el proceso de llenado.

c. La pintura se gasea, se pulveriza demasiado, no se evapora antes de la colada, el gas queda envuelto en la superficie de colada;

d. Mala ventilación;

e. Tiempo de retención insuficiente y apertura prematura del molde.

Medidas preventivas: 1, modificar el proceso de enfriamiento del molde, enfriar la temperatura del molde a la temperatura normal de trabajo; modificar el proceso de fusión para garantizar que la temperatura del aluminio líquido es normal; 2, reducir la velocidad de llenado, para evitar el vórtice de gas paquete (puede ser controlado por la densidad de la pantalla, el espesor de la pantalla, etc.); 3, la selección de pequeña cantidad de gas para el recubrimiento, la pulverización de una capa fina y uniforme de pintura, completamente seco y se evaporan después del cierre del molde; 4, para modificar el tiempo de salir del molde para garantizar que la solidificación de la plena.

5. Agujeros de aire (agujeros de gas y escoria)

Características: Orificios de forma regular y superficie lisa formados por gases que intervienen en el interior de la colada.

Causas de la formación:

a. El líquido de aluminio entra en la cavidad, se produce un impacto positivo, dando lugar a un vórtice; b. La velocidad de carga es demasiado rápida, dando lugar a un flujo estancado;

c. Escape deficiente; d. Posición de la cavidad del molde demasiado profunda; e. Demasiada pintura, no completamente seca y evaporada antes del llenado;

f. Refinamiento deficiente del líquido de aluminio, escorificación incompleta;

h. Hay residuos en la cavidad, y el filtro no cumple los requisitos o está mal colocado; i. El margen de mecanizado es demasiado grande.

Medidas preventivas: 1, el uso de propicio para la descarga de gas en la cavidad de la forma de infusión, para evitar que el líquido de aluminio primero cerrado en la superficie de separación del sistema de desbordamiento; 2, para reducir la velocidad de llenado del aluminio líquido (aumentar la densidad de la pantalla y otras formas); 3, en la parte final de llenado de la cavidad para abrir la ranura de desbordamiento y el canal de escape, y para evitar el cierre del aluminio líquido; 4, la instalación de la cavidad profunda de los tapones de escape y el uso de la estructura de mosaico para aumentar el escape; 5, el uso de pistolas de viento para limpiar la cavidad, y para re pintura en aerosol, para garantizar que la cantidad de pintura fina y uniforme; 6, metal líquido, además de gas, inmediatamente escoria, vertido, no se quedan demasiado tiempo para evitar la reabsorción de gas, además, las aleaciones que contienen aluminio en la medida de lo posible no utilizar el horno de fusión de suministro; 7, para satisfacer las necesidades del caso de ajuste razonable de la asignación de mecanizado de productos.

6. Contracción

Características: Orificios de forma irregular con superficies rugosas causadas por una compensación interna insuficiente durante la condensación de las piezas fundidas.

Causas de la formación:

a. La temperatura del líquido de aluminio es demasiado alta;

b. Espesor desigual de las paredes de la estructura de fundición, lo que da lugar a juntas calientes;

c. Puerta interior más pequeña;

d. Alta temperatura local del molde.

Medidas preventivas: 1, en el caso de cumplir con los requisitos de vertido, reducir la temperatura del líquido de aluminio; 2, mejorar la estructura de fundición, eliminar la acumulación de piezas de metal, transición lenta; si no puede cambiar la estructura de fundición, el impacto local de la contracción de las partes "juntas frías", puede estar detrás del perímetro de las ranuras de perforación y fresado, y luego rellenar con materiales adiabáticos para aumentar la resistencia térmica, se puede ajustar. Campo de temperatura razonable; 3, el nudo caliente local se debe llevar a enfriamiento forzado (se puede utilizar cobre incrustado localmente y otras formas), con el fin de ajustar un gradiente de temperatura de contracción razonable; 4, aumentar los elevadores oscuros, con el fin de facilitar la presión para transferir mejor; 5, ajustar el espesor del recubrimiento del molde, controlar la temperatura local del molde.

7. diseño decorativo

Características: la superficie de fundición tiene vetas lisas, visibles a simple vista, pero no se sienten con la mano, el color es diferente del grano básico normal del metal, ligeramente frotado con papel de lija que no es.

Causas de la formación:

a. Carga demasiado rápida;

b. Cantidad excesiva y desigual de pintura;

Medidas preventivas: 1. Reducir la velocidad de llenado; 2. Dosificación fina y uniforme de la pintura, siguiendo el principio de centro fino y borde grueso;

8. deformidad

Características: la geometría de la colada no se ajusta a los requisitos de diseño de la deformación global.

Causas de la formación:

a. Mal diseño de la fundición, que provoca una contracción desigual;

b. Si se abre el molde demasiado pronto, la pieza fundida no es lo suficientemente rígida;

c, la inclinación del pico del molde es demasiado pequeña, difícil de desmoldar;

d. Toma y colocación de piezas fundidas, funcionamiento incorrecto;

e. La fundición se enfría demasiado rápido, provocando deformaciones.

Medidas preventivas: 1, mejorar la estructura de la colada, para que el grosor de la pared sea uniforme; 2, determinar el mejor momento para abrir el molde, aumentar la rigidez de la colada; 3, aumentar la inclinación del molde de recogida de la colada; 4, recoger y colocar la colada, debe ser ligero de coger ligero de poner; 5, después de la apertura del molde, la colada debe colocarse al aire para que se enfríe lentamente.

9. Contracción

Características: La contracción de las piezas fundidas de aleación de aluminio se produce generalmente cerca del bebedero interior, la parte gruesa de la raíz del tubo ascendente, la pared de la llanta, las partes de transferencia gruesas y finas de los radios y las partes de pared fina con grandes planos. La fractura es gris cuando no se trata el tocho, y la fractura es gris y amarillo claro o gris-negro después del tratamiento térmico, y cuando se realiza la proyección de rayos X, aparece turbia en la película radiográfica, y las graves tienen forma de malla de seda.mecanizadoLas piezas presentan pequeños agujeros de alfiler dispersos tras el mecanizado. La contracción en piezas fundidas puede detectarse mediante rayos X, fractura y otros métodos de inspección.

Causas de la formación:

a. Contracción deficiente del tubo ascendente; b. Demasiado gas en la carga; c. Temperatura demasiado alta cerca del bebedero interior; d. Demasiada humedad en el molde de arena y el núcleo de arena no está seco;

e. Pulverización inadecuada de los revestimientos de los moldes; f. Tiempo de llenado inadecuado de las piezas fundidas en el proceso de fundición; h. Temperatura demasiado alta del líquido de aluminio y velocidad de vertido demasiado rápida.

Medidas preventivas:

1、Suplementar el líquido de aluminio de la parte ascendente, mejorar el diseño de la compuerta; 2、El tratamiento de escorificación y desgasificación del líquido de aluminio debe ser suficiente y completo; 3、Seleccionar el sistema de refrigeración de las partes retráctiles o poner bloque de anillo de refrigeración (como bloque de cobre incrustado en el molde, etc.) y otras formas de bajar la temperatura del molde cerca del bebedero interior; 4、Controlar la humedad de la arena, para asegurar que el núcleo de arena se hornee y se seque; 5、Seleccionar los revestimientos adecuados, formular la mezcla de pintura adecuada de forma irracional y cambiar la pulverización del revestimiento. Elegir el revestimiento adecuado, formular la mezcla de revestimiento adecuada de forma irracional, cambiar el método de pulverización del revestimiento (cuanto más cerca de la puerta, más fino el revestimiento), y proporcionar formación profesional al personal pertinente; 6, cambiar la colada en la colada del tiempo de llenado, y ajustar los parámetros del proceso; 7, monitorizar en tiempo real la temperatura del aluminio líquido, y controlar la velocidad de vertido (aumentar la pantalla o cambiar la forma de la pantalla y otras formas).

10. Modelización errónea:

Características: Una parte de la pieza fundida está desalineada con la otra parte en la superficie de separación, y se produce un desplazamiento relativo.

Causas de la formación:

a. Desplazamiento de los insertos del molde (por ejemplo, las cuatro correderas no están moldeadas en su sitio);

b. Desgaste de las piezas de guía del molde (desgaste de los pasadores de sujeción del molde y de los manguitos);

c. Poca precisión en la fabricación y montaje de moldes.

Medidas preventivas: 1, ajustar el bloque, apretarlo; 2, sustituir las piezas de guía; 3, corregir el molde para eliminar errores.

Selección del proveedor de servicios de fundición por gravedad adecuado

La fundición por gravedad es un proceso de fundición de metales sencillo y eficaz, pero que requiere ciertos conocimientos y experiencia. Se puede conseguir una mayor precisión y calidad especializándose en técnicas de fundición por gravedad. Por lo tanto, es más sensato elegir un proveedor de servicios profesionales como Ningbo Hersin para subcontratar sus necesidades de fundición.

En Ningbo Hexin, nuestro equipo de ingenieros cuenta con muchos años de experiencia en fundición por gravedad y puede asesorarle sobre el proceso de fundición más adecuado para su proyecto. Como empresa con certificación ISO 9001:2015, estamos equipados con equipos de fundición de última generación para garantizar la producción de piezas de alta calidad. Al cargar sus archivos de diseño a través de nuestra plataforma en línea, recibirá un presupuesto preciso y un análisis técnico en 12 horas, lo que le ayudará a completar su proyecto de forma más eficiente.

Preguntas y respuestas frecuentes

¿Causas de los defectos de porosidad?

El resultado es una ventilación deficiente, un mal afinado del líquido de aluminio o velocidades de vertido demasiado rápidas.

¿Las fundiciones de aleación de aluminio parecen la causa del patrón?

Los patrones suelen deberse a velocidades de llenado demasiado rápidas o a una pulverización desigual de la pintura.

¿Por qué se producen grietas en las piezas fundidas de aleaciones de aluminio?

Las grietas suelen estar causadas por un diseño irracional de la estructura de fundición, una temperatura inadecuada del molde o un exceso de elementos nocivos en el líquido de aluminio.

¿Cómo evitar la subfusión en la fundición de aluminio por gravedad?

Mejora de la fluidez de la solución de aluminio (aumento de la temperatura del agua de aluminio, adición de elementos específicos), aumento de la sección transversal de la compuerta interior y mejora de las condiciones de ventilación del molde (aumento de los tapones de ventilación).