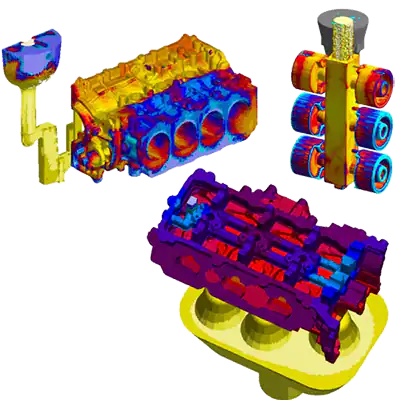

Aplicaciones de fundición CAE (tecnología de simulación de fluidos) de flujo de moldes

Fecha:2025-02-11 Categorías:Blog Vistas:2298

Hoy en día, con el desarrollo del software informático, la inteligencia artificial, la precisión y la credibilidad del software de análisis de simulación, la aplicación del software de análisis de flujo de moldes en la industria de la fundición es cada vez más común. la tecnología de simulación cae se utiliza ampliamente en el desarrollo de moldes de fundición y la producción de productos. Los avances en la teoría de la computación numérica y la tecnología paralela GPU, el proceso de fundición moderno ha entrado en la era de la simulación digital y la experimentación física de doble tracción. Este artículo se basa en el trabajo del autor en alta presión/baja presión/ fundición gravitacional Con 23 años de experiencia en ingeniería en este campo, combinada con casos de procesos típicos, ofrece un análisis en profundidad de los puntos clave de la aplicación de la tecnología CAE de flujo de moldes en la producción real.

Principios de la tecnología de simulación de fundición y condiciones límite de ingeniería

El proceso de fundición es esencialmente un proceso no estacionario de transferencia de calor y masa de metal fundido bajo complejas restricciones, y su simulación numérica requiere el establecimiento de un modelo tridimensional acoplado que contenga las ecuaciones de Navier-Stokes, la ecuación de conservación de la energía y la ecuación de transición de fase de solidificación. En particular, hay que hacer hincapié en los siguientes parámetros clave en la práctica de la ingeniería:

Coeficiente de transferencia de calor de la interfaz: datos medidos y desviación del valor predeterminado del software hasta 40%, es necesario utilizar la sonda de flujo de calor para la calibración in situ.

Propiedades reológicas de la masa fundida: Fundición a presión aluminio Características no newtonianas significativas del fluido durante la fase de llenado a alta velocidad.

Compensación de la contracción por solidificación: se requieren cálculos dinámicos iterativos junto con bases de datos de propiedades termofísicas de las aleaciones.

Simulación de fundición Software CAE mainstream

La tecnología CAE de flujo de moldes es una técnica de simulación de fluidos basada en la tecnología informática, que utiliza modelos matemáticos y algoritmos para simular y analizar el flujo de fluidos. En el campo de la fundición, la tecnología CAE de flujo de moldes puede simular el proceso de carga y solidificación de fluidos metálicos en moldes, incluidos el caudal, la distribución de la presión, los cambios en el campo de temperatura, etc., para ayudar a los ingenieros a comprender y controlar mejor el proceso de fundición.

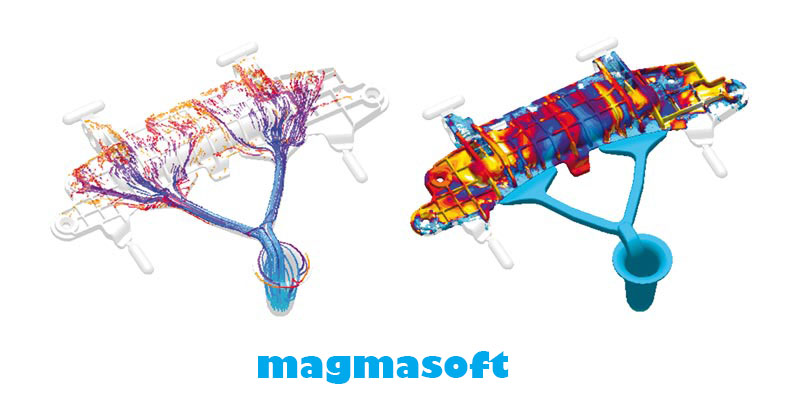

Magmasoft

MAGMASOFT es un programa informático de simulación de cae creado por una empresa alemana especializada en la industria de la fundición. El software puede ser el fundición Simulación y análisis exhaustivos de llenado, solidificación, enfriamiento, tratamiento térmico, tensión y deformación. La tecnología de simulación del software digitaliza y visualiza el complejo proceso de fundición, lo que facilita su observación y comprensión por parte de los fundidores. Al mismo tiempo, la velocidad de cálculo es más rápida, casi una jornada laboral. Encontrar piezas de pared delgada no es problema (FLOW3D en productos de pared delgada dolor de cabeza), los resultados de la contracción por calor de software son precisos, pero el flujo de software no es tan bueno como flow3d y procast.

Aplicaciones típicas: Manguetas de dirección de automóviles fundición a baja presión Optimización de procesos

Ventaja: la exclusiva tecnología de "doble rejilla" equilibra eficazmente la eficiencia computacional (3 millones de rejillas en 8 horas).

Limitaciones: las desviaciones en la predicción del flujo para sistemas de fundición complejos deben corregirse manualmente.

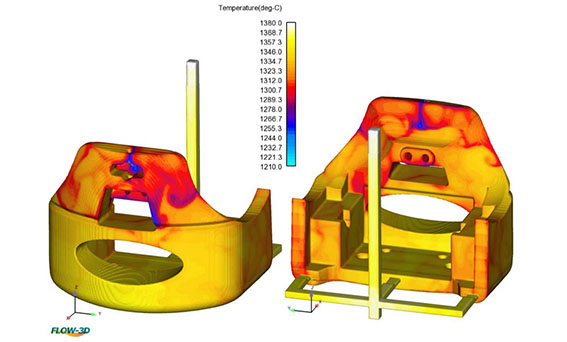

Flujo3d

FLOW3D se desarrolló en Estados Unidos y su uso está muy extendido. Se trata de un software de propósito general ampliamente utilizado en la industria aeroespacial, la fundición de metales, los revestimientos, los productos de consumo, los cabezales de microinyección de tinta, la navegación, los MEMS, la hidráulica, etc. FLOW3D se utiliza en la fundición a presión con una precisión muy alta, con ajustes de parámetros razonables, y la precisión del flujo puede alcanzar más de 90%. FLOW3D emplea un método de dinámica de fluidos muy importante, como la estabilidad mejorada y la tecnología única de seguimiento de superficie libre (VOF), que hace que los resultados sean más realistas y más parecidos al proceso de fundición a presión. FLOW3D es fácil de manejar, con pocas interfaces y procedimientos, lo cual es una buena característica. La única desventaja es que el tiempo de cálculo será más largo, normalmente de uno a tres días. Si el producto es muy grande (500 mm*400 mm*300 mm), el cálculo durará casi cuatro días. Además, la necesidad de procesar la malla también es mayor. En comparación con el software coreano anycasting, todo el mundo piensa que la realización del flujo es más similar. Pero la precisión de los detalles es mucho mayor que anycasting.

Validación de un caso: precisión de la predicción de defectos en el aire laminado de una aleación de titanio para una nave espacial 93%

Ventaja del algoritmo VOF: error de seguimiento de la superficie libre <0,2 mm para piezas de paredes finas.

Coste calculado: una carcasa de motor de vehículo de nueva energía (620 × 480 × 320 mm) tiempo de simulación del proceso completo 98 horas

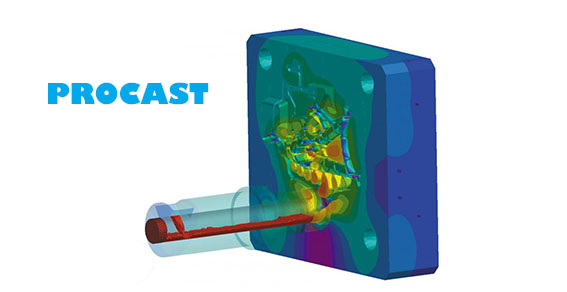

Procast

El software de simulación del proceso de fundición desarrollado por la empresa estadounidense Procast Software UES (UNIVERSALENERGY SYSTEM). Tiene muchos módulos y es rápido, pero el mallado es un poco antihumano, los parámetros son más exhaustivos y requiere mucha gente para introducirlos. En comparación con otros programas de simulación y análisis de fundición CAE, manejar una transmisión manual es más automático. En términos de flujo y la contracción por calor, los resultados de simulación de software son relativamente precisos, los ajustes de parámetros en línea con la realidad se puede lograr cuando la precisión de 90% o más. Incluso superior.

Anycasting

Anycasting es una nueva generación de software avanzado de simulación de fundición basado en la plataforma operativa Windows, especialmente desarrollado para diversos sistemas de simulación de procesos de fundición. Tras años de actualización iterativa, el software cuenta con un potente solucionador de flujo real y tecnología de procesamiento tridimensional puede simular una variedad de procesos de fundición, incluyendo fundición a presión, fundición a baja presión, fundición en arena, etc., para proporcionar a los usuarios resultados de análisis de simulación de fundición eficientes, precisos y realistas.

Huaji CAE

Huacasting CAE es un sistema de software integrado, ubicado en la Universidad de Ciencia y Tecnología de Huazhong, tras más de 30 años de investigación y desarrollo, y mejorado y perfeccionado constantemente en la práctica de producción a largo plazo. Tomando como núcleo la tecnología de simulación numérica del proceso de carga y solidificación de la fundición, lleva a cabo el análisis del proceso y la predicción de la calidad del proceso de moldeado de la fundición, y ayuda a los artesanos a completar la optimización del proceso de fundición. El software simula en el ordenador el proceso de carga y solidificación de las piezas fundidas, y predice los defectos que pueden producirse en el proceso de fundición, como el rodillo de aire, el atrapamiento de escoria, el lavado de arena, el vaciado insuficiente, la segregación en frío, la contracción, el encogimiento y el aflojamiento.

Ventaja de localización: kit de proceso de fundición en arena que cubre las necesidades nacionales de fundición 90%

Datos medidos: correlación entre la predicción de la contracción y los resultados de la TC industrial R²=0,87

Actualización: El módulo de aceleración de la GPU aumenta la eficiencia de cálculo en 400%

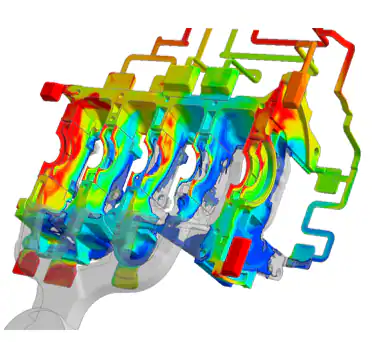

Escenarios típicos de aplicación en ingeniería y cuantificación del valor

Optimización del sistema de fundición

En un proyecto de fundición a alta presión de un bloque motor, se descubrió mediante simulación Flow3D que existía un problema de colisión metal-líquido en la compuerta de abanico tradicional. Tras la optimización a un sistema de vertido escalonado:

Reducción de la tasa de defectos de gas de los rodillos de 121 TP3T a 2,31 TP3T.

Extensión de la vida útil del molde 30%

Control del proceso de solidificación

Simulación de solidificación de fundiciones ferroviarias mediante Magmasoft ajustando la disposición del hierro frío:

El rendimiento del proceso pasa de 68% a 82%

El índice de aprobados en la inspección radiográfica aumentó 18 puntos porcentuales

Previsión microorganizativa

Predicción satisfactoria de la distribución granulométrica de una llanta de aleación de aluminio basada en el módulo de desarrollo secundario de Procast:

Error entre los valores medidos y previstos < 1,5 niveles

La optimización del proceso de tratamiento térmico ahorra energía 22%

Fronteras del desarrollo tecnológico y recomendaciones de ingeniería

Acoplamiento de campos multifísicos: la urgente necesidad de romper el algoritmo de acoplamiento en tiempo real de campo de flujo-campo de tensión-microestructura.

Aplicación del gemelo digital: se aconseja a las empresas que establezcan un sistema de validación en bucle cerrado de los parámetros del proceso - resultados de la simulación - datos de inspección.

Avance del software nacional: el CAE de fundición de China en el campo de la fundición en arena ha alcanzado el nivel avanzado internacional, se recomienda dar prioridad a considerar