Fundamentos del mecanizado

Fecha:2025-02-27 Categorías:Blog Vistas:629

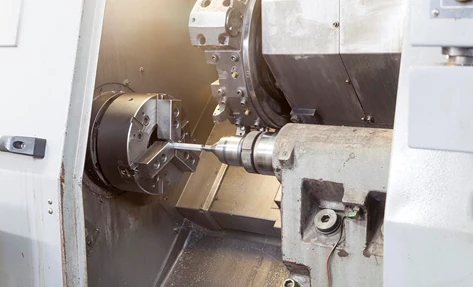

mecanizado

Como la tecnología central de la fabricación moderna, mecanizado, a través de tornos, fresadoras, rectificadoras y otros equipos profesionales en metal, plástico y otras piezas de trabajo para el corte, rectificado, taladrado y otros procesos, el control preciso de la geometría de las piezas, dimensiones estructurales y acabado de la superficie, para garantizar que a partir de los componentes del motor de automoción a las piezas de precisión aeroespacial de todo el campo de las necesidades de fabricación. Con la profunda integración de la tecnología CNC y líneas de producción automatizadas, el proceso de mecanizado se ha dado cuenta de la transformación y actualización de la operación manual tradicional para el control de programación inteligente, lo que mejora la eficiencia de mecanizado, mientras que el control efectivo de los costes de producción. El sistema de control de calidad en estricto cumplimiento de las normas internacionales garantiza la estabilidad del proceso en la producción en masa mediante la supervisión en tiempo real del estado de desgaste de las herramientas y la optimización de los parámetros de mecanizado. Bajo la tendencia actual de la Industria 4.0, el mecanizado evoluciona en la dirección de la producción flexible y la gestión digital, proporcionando soluciones fiables para la personalización de piezas complejas.

mecanizado por control numérico

El mecanizado CNC se basa en la programación informática para controlar con precisión la trayectoria de la máquina herramienta. Mediante la ejecución automatizada de torneado, fresado, mandrinado y otros procesos de mecanizado de precisión, el metal, los plásticos técnicos y otras materias primas se transforman eficazmente en componentes complejos que cumplen las especificaciones de diseño. Su principal ventaja radica en la alta precisión de repetición controlada por comandos digitales y la capacidad de acoplamiento multieje, que pueden adaptarse a las necesidades de fabricación a gran escala, desde microcomponentes de dispositivos médicos hasta grandes piezas estructurales de equipos energéticos. Las fábricas inteligentes modernas logran la optimización dinámica de los parámetros de mecanizado y la predicción inteligente de la vida útil de las herramientas mediante la integración de sistemas de programación CAM y dispositivos de inspección en línea, lo que garantiza la consistencia dimensional en la producción en masa, al tiempo que mejora la eficiencia del mecanizado en campos de alta gama como los moldes aeroespaciales y de automoción. Con la profunda aplicación de la tecnología IoT y el modelo de gemelo digital, el mecanizado CNC está acelerando la evolución de la fabricación colaborativa basada en la nube y el ajuste adaptativo de procesos, proporcionando un soporte técnico clave para la ecología de la fabricación inteligente.

Clasificación del mecanizado

girando

El husillo del torno hace girar la pieza, combinado con el movimiento de avance radial/axial de la herramienta, especializándose en el mecanizado circular interno y externo de piezas giratorias como ejes, discos y bujes, y demostrando las ventajas del corte de alta eficiencia en la producción en serie de ejes de transmisión de automóviles, barriles de cilindros hidráulicos, etc. Es capaz de manipular acero al carbono, aluminio El torno CNC es capaz de realizar el torneado de roscas y el mecanizado de precisión de estructuras excéntricas en una amplia gama de materiales, desde aleaciones de alta temperatura hasta aleaciones de alta temperatura.

fresado

El uso de fresadoras verticales / horizontales herramienta de corte rotativo de múltiples flautas, capaz de cavidades complejas, la superficie tridimensional que forma el procesamiento, a partir de los insertos de molde de la superficie de separación a las articulaciones del robot de las articulaciones de las articulaciones son escenarios típicos de aplicación, la tecnología de fresado CNC de cinco ejes para romper las limitaciones del ángulo espacial, hélice, hélice y otras piezas de forma en el campo de procesamiento es insustituible.

Rectificado

La eliminación de material de tamaño micrométrico mediante partículas de muela abrasiva es el proceso definitivo para obtener una precisión de espejo en acero templado, cerámica y otros materiales superduros. Las pistas de rodamiento en la fabricación de husillos de precisión y el tratamiento de superficies de articulaciones artificiales para dispositivos médicos dependen de esta tecnología, y la estabilidad dimensional submicrométrica se garantiza mediante un sistema de medición en línea y el control medioambiental en un taller de temperatura constante.

Taladrado, escariado, roscado y otros tratamientos

Abarcando la solución completa de taladrado, desde el mecanizado básico de orificios pasantes hasta la formación de roscas de precisión, la tecnología de taladrado profundo satisface las necesidades de perforación de cañones, oleoductos y gasoductos y otras relaciones L/D especiales, y la aplicación de herramientas compuestas permite completar los procesos de taladrado, escariado y roscado en una sola sujeción, lo que mejora significativamente la eficacia del mecanizado de bloques de motor, bloques de válvulas hidráulicas y otras piezas con múltiples orificios. También se utilizan habitualmente en molde de fundición a presión Fabricación.

Equipos de mecanizado

tornos

Como equipo central para el mecanizado de carrocerías giratorias, el torno impulsa la pieza de trabajo de barra o disco para que gire a alta velocidad a través del husillo, y completa con precisión el torneado cilíndrico, el corte frontal y el mecanizado de roscas cooperando con el movimiento de alimentación compuesto radial/axial de la torreta. El torno CNC moderno integra la herramienta de potencia y la función del eje Y, que puede llevar a cabo el mecanizado compuesto de fresado-torneado para acero inoxidable, aleación de titanio y otros materiales difíciles de cortar, y es ampliamente utilizado en la producción en masa de árboles de levas de automóviles, núcleos de válvulas hidráulicas y otras piezas de precisión, y su diseño de doble husillo puede lograr el mecanizado continuo automatizado.

centro de mecanizado

Con la capacidad de procesamiento espacial de la vinculación multieje, la fresadora acciona la fresa frontal, la fresa esférica y otras herramientas con la ayuda del husillo vertical/horizontal para realizar la conformación de formas complejas, y la fresadora CNC de 5 ejes rompe la limitación del ángulo espacial mediante el balanceo de la mesa para mostrar la insustituibilidad en el mecanizado tridimensional de superficies curvas de las palas de los motores aeronáuticos y las inserciones de los moldes de inyección de plástico. El centro de mecanizado equipado con sistema de cambio automático de herramientas puede completar el proceso completo de piezas de bastidor de aleación de aluminio desde el mecanizado de desbaste hasta el fresado de acabado de una sola vez.

máquina taladradora

Como proveedor de soluciones profesionales en el campo del mecanizado de agujeros profundos, la máquina de taladrado acciona brocas helicoidales, brocas de agujeros profundos y otras herramientas con un husillo de alta velocidad para lograr un mecanizado de agujeros preciso, y la tecnología de taladrado de pistola con un sistema de refrigeración de alta presión puede completar el taladrado de agujeros profundos con una relación longitud-diámetro de más de 30:1. El centro de taladrado inteligente integra módulos de proceso de escariado y mandrinado para satisfacer la demanda de mecanizado eficiente de orificios de múltiples especificaciones, como placas de tubos de equipos de energía y carcasas de transmisión de automóviles, y está equipado con un instrumento de ajuste de herramientas láser para lograr la compensación en tiempo real del desgaste de la broca.

trituradora

La última línea de defensa de la calidad para la fabricación de precisión, la rectificadora adopta muelas de CBN o muelas de diamante para rectificar materiales superduros como acero endurecido y carburo cementado con precisión a escala nanométrica, y la rectificadora de perfiles CNC puede mantener de forma estable la precisión de contorno a nivel de micras de las pistas de rodadura de los rodamientos y las roscas de los tornillos mediante un sistema de retroalimentación de bucle cerrado. La rectificadora sin centros equipada con sistema de medición en línea proporciona soluciones de rectificado totalmente automáticas para piezas de gran volumen y alta precisión, como el pilar guía de instrumentos ópticos y el carrete de válvulas hidráulicas, etc. El control ambiental del taller de temperatura constante garantiza la estabilidad del procesamiento.

Otros equipos de mecanizado

Máquinas herramienta CNC

Como soporte central de la fabricación inteligente, la máquina herramienta CNC se conecta a la perfección con el sistema de programación CAM a través de la vinculación multieje para transformar directamente los datos de modelado 3D de piezas complejas en comandos de mecanizado de precisión, lo que demuestra sus ventajas técnicas en el mecanizado integrado multiproceso de piezas estructurales aeroespaciales de aleación de titanio e implantes de dispositivos médicos. Las máquinas herramienta inteligentes equipadas con sistemas de control adaptativo pueden detectar la fluctuación de la fuerza de corte y el estado de desgaste de la herramienta en tiempo real, y combinarse con la plataforma industrial del Internet de las Cosas para lograr la iteración de optimización basada en la nube de los parámetros de mecanizado, proporcionando soluciones de producción flexibles para moldes de automoción, dispositivos ópticos y otros campos de fabricación de precisión.

máquina de corte por láser

Basada en un láser de fibra de alta potencia y tecnología de posicionamiento galvanométrico, la máquina de corte por láser consigue un corte de precisión micrométrica de placas de acero inoxidable, aleación de aluminio y otros metales mediante un procesamiento sin contacto, y su sistema de monitorización inteligente puede identificar automáticamente la capa oxidada del acero al carbono y ajustar la posición de enfoque, lo que mejora significativamente la eficiencia en el procesamiento de bandejas de baterías de automóviles de nueva energía y disipadores de calor de componentes electrónicos. El equipo de corte por láser de 10.000 vatios rompe el cuello de botella del corte de chapas gruesas y, con el brazo robótico de carga y descarga automáticas, proporciona capacidad de funcionamiento continuo en cualquier condición meteorológica para las industrias de maquinaria de construcción y construcción naval, y la tecnología de control de la zona afectada por el calor garantiza eficazmente la calidad de la soldadura posterior de piezas de precisión.

máquina de corte por chorro de agua

Adoptando el proceso de corte en frío de chorro de agua a ultra alta presión mezclado con arena de granate, la máquina de corte por agua mantiene las propiedades originales del material en el procesado de materiales compuestos de fibra de carbono y piezas decorativas con forma de mármol en virtud de la ventaja única de la ausencia de deformación térmica. El cabezal de corte dinámico de cinco ejes consigue una separación precisa de los contornos tridimensionales de los revestimientos cerámicos de los álabes de turbina y los envases de plástico alimentario gracias a la tecnología de compensación del ángulo espacial. Sus características ecológicas eliminan por completo la contaminación por polvo generada por el corte tradicional, lo que la convierte en el proceso preferido para escenarios de mecanizado de alto nivel en las industrias de consumibles médicos y muros cortina arquitectónicos.

Proceso de mecanizado

Principios de corte

Principios de corteEl movimiento de corte es el movimiento relativo entre la herramienta y la pieza, incluyendo el movimiento principal y el movimiento de avance.

velocidad de corteVelocidad de corte : La velocidad de corte es la velocidad instantánea de un punto seleccionado del filo de corte de una herramienta con respecto a la superficie de la pieza a mecanizar en la dirección del movimiento principal.

Profundidad de corteLa profundidad de corte es la distancia vertical entre la superficie a mecanizar y la superficie a mecanizar.

Herramientas de corte

Materiales de las herramientas de corte:: Los materiales de herramientas más utilizados son el acero rápido, el carburo cementado, la cerámica y los materiales superduros.

Geometría de la herramientaLos parámetros geométricos de la herramienta, incluidos los ángulos de avance y retroceso, la desviación principal y el peralte, influyen, entre otras cosas, en las fuerzas de corte, el calor de corte, la durabilidad y la calidad de la superficie de la pieza.

Afilado de herramientas:: El afilado de herramientas incluye la selección de la muela abrasiva, el proceso de afilado y la inspección de la calidad del afilado.

fluido de corte

El papel de los fluidos de corte:: Las funciones de los fluidos de corte incluyen la refrigeración, la lubricación, la limpieza y la prevención de la oxidación.

Tipos de fluidos de corte:: Los tipos de fluidos de corte incluyen emulsiones, fluidos sintéticos y aceites de corte.

Selección del fluido de corte:: La selección del fluido de corte debe basarse en los requisitos de procesamiento, los materiales de la pieza de trabajo y de la herramienta y otros factores.

Proceso de mecanizado

Preparación bruta

En función de las propiedades mecánicas de las piezas, las piezas en bruto con forma casi de red se preparan mediante fundición, forja o impresión en 3D, el proceso de prensado isostático en caliente se utiliza para eliminar los defectos internos de las piezas estructurales aeroespaciales de aleación de titanio, y las piezas en bruto de fundición a presión de aleación de aluminio deben detectarse con rayos X para garantizar que el índice de porosidad sea <0,2%. Intelligent Manufacturing Workshop hace coincidir automáticamente el lote de piezas en bruto con las órdenes de mecanizado a través del sistema MES, lo que permite realizar un seguimiento de todo el proceso, desde las materias primas hasta el mecanizado en bruto. Taller de fabricación inteligente

Posicionamiento de la pieza

Utilizando el principio de posicionamiento de seis puntos para diseñar el sistema de fijación modular, el mandril de expansión hidráulica garantiza una precisión de desviación radial de 0,005 mm para piezas cilíndricas de paredes finas, y la ventosa de vacío pentaédrica proporciona una solución de sujeción no destructiva para materiales compuestos conformados. Para el procesamiento de carcasas de motores de vehículos de nueva energía, se adopta la tecnología de escaneado láser y control adaptativo de la fuerza de sujeción para compensar la influencia de la fluctuación del tamaño de la pieza en bruto en la referencia de posicionamiento.

Preparación de herramientas

Basándose en los datos de simulación de corte para predecir la vida útil de la herramienta, las herramientas de metal duro con recubrimiento de PVD pueden hacer frente al corte intermitente de aleaciones a alta temperatura, y las brocas con recubrimiento de diamante pueden conseguir un mecanizado sin rebabas de compuestos de fibra de carbono. El almacén inteligente de herramientas identifica automáticamente los parámetros de la herramienta mediante un chip RFID y calibra de forma sincrónica el valor de compensación de la herramienta durante el cambio de herramienta en el centro de mecanizado para garantizar la consistencia dimensional del mecanizado de cavidades de moldes de automoción.

mecanizado

Las máquinas herramienta CNC multieje implementan una estrategia de mecanizado secuencial completa, el centro de fresado-torneado completa el mecanizado del perfil interior y exterior del cargador del motor del avión en una sujeción, la tecnología de microlubricación aumenta la eficiencia de corte del material Inconel 718 en 40%. El centro de mecanizado de 5 ejes amplía la vida útil de la herramienta del mecanizado de ranuras profundas en 3 veces mediante el proceso de fresado oscilante, y trabaja junto con el sistema de medición en línea para corregir la desviación de las trayectorias de la herramienta en tiempo real.

Inspección de piezas

Máquina de medición por coordenadas (CMM) para construir la inspección digital de bucle cerrado, escáner de luz azul para capturar la desviación del perfil de la pala de la turbina, CT industrial pruebas no destructivas de fundición de aleación de aluminio contracción interna. SPC sistema de análisis estadístico de las dimensiones clave del valor CPK, AI inspección visual de los defectos superficiales precisión de identificación de 99,7%, los datos de inspección se carga automáticamente en el sistema QMS para generar archivos electrónicos de calidad.

Control de calidad del mecanizado

Análisis de errores de mecanizado

error originalError de fabricación: relacionado con las máquinas herramienta, los dispositivos, las herramientas y la propia pieza de trabajo, como los errores de fabricación y montaje.

error de procesamientoErrores debidos a diversos factores del proceso de mecanizado, como las fuerzas de corte, el calor de corte, el desgaste de la herramienta, etc.

error de detecciónErrores causados por factores como el equipo de medición, los métodos de medición y el entorno de medición durante el proceso de medición.

Métodos de control de calidad

control profiláctico:: Reducir los errores y mejorar la calidad de los productos mediante el diseño y el control de los procesos.

control de procesosCalidad del producto: garantizar la calidad constante del producto supervisando y ajustando el procesamiento en tiempo real.

Inspección de productos acabados: Inspeccionar y probar los productos acabados para garantizar que cumplen los requisitos especificados.

Calidad de la superficie mecanizada

rugosidad superficial:: Altura del desnivel microscópico de la superficie, que afecta a la resistencia al desgaste y a la fatiga de la pieza.

Grado de ondulación superficial:: La forma y el tamaño de las ondulaciones de la superficie, que afectan a la resistencia a la fatiga y a la estanqueidad de la pieza.

Superficie Acabado TexturaMecanizado de superficies: el mecanizado de superficies deja marcas y texturas que afectan al aspecto y a la precisión de ajuste de la pieza.

Control de la precisión dimensional del mecanizado

Precisión dimensional: Grado de conformidad de las dimensiones reales de una pieza mecanizada con las dimensiones especificadas.

precisión de posiciónLa precisión de posicionamiento de la pieza con respecto a la máquina herramienta durante el mecanizado afecta a la precisión de montaje de la pieza.

Precisión de posicionamiento de repeticiónPrecisión de posicionamiento: precisión del posicionamiento repetido de una máquina herramienta en las mismas condiciones, que refleja la estabilidad y fiabilidad de la máquina herramienta.

Puesta en marcha de piezas mecanizadas a medida

Ningbo Hersin proporciona soluciones integrales de mecanizado CNC para piezas complejas, ofreciendo servicios de mecanizado de precisión de ciclo completo, desde la creación rápida de prototipos hasta la producción en serie. Apoyándose en centros de mecanizado vinculados de cinco ejes, grupos de equipos de fresado-torneado y máquinas-herramienta de ultraprecisión Swiss Baume, Hersin se especializa en la producción de piezas de automoción y otros productos. Cargue sus dibujos en el sistema Smart Quotation y obtenga un informe actuarial con optimización DFM y análisis de desgaste de herramientas.Contacto

Normas de seguridad de los equipos de transformación

Inspección de los equipos antes de la puesta en marcha

Verificar la estabilidad de la presión del sistema hidráulico (20-25MPa) y el sellado de la tubería neumática, utilizar termografía infrarroja para detectar la anormalidad de la temperatura del devanado del motor del husillo, y comprobar los ajustes de doble protección del sistema CNC para límite suave y límite duro. Para los centros de mecanizado de 5 ejes, el mecanismo de bloqueo de la mesa giratoria debe ser verificado adicionalmente, el error de precisión de posicionamiento de la guía debe ser detectado por interferómetro láser ≤ 0,02 mm, y la fuerza magnética remanente de las ventosas magnéticas debe ser ≤ 5 gauss cuando se sujeta la pieza de trabajo de acero al carbono.

Procedimientos de funcionamiento de los equipos

Aplicar estrictamente la especificación de ajuste de parámetros SOP: la velocidad de corte de fresado de desbaste de hierro fundido se limita a 150-220m/min, y la velocidad de avance de la herramienta de metal duro se ajusta de acuerdo con el gradiente de ap=2mm×ae=35mm. Al mecanizar aleación de titanio, debe activarse el sistema de micro lubricación (MQL) y debe controlarse la concentración de humo en la zona de corte, el operario debe llevar una máscara resistente a impactos y ropa ignífuga, y el botón de freno de emergencia debe activarse inmediatamente en caso de alarma de sobrecarga del husillo.

Mantenimiento de los equipos tras la parada

Limpieza en bucle cerrado de los residuos metálicos en el tanque de fluido de corte y comprobación del valor de pH (8,5-9,2), utilizando la máquina de limpieza por ultrasonidos para eliminar los residuos de película de aceite de tamaño micrométrico en la superficie cónica del vástago de la herramienta. Realización mensual de la compensación del juego del husillo de bolas (compensación del husillo de precisión de grado C3 ≤ 0,015mm), prejuzgar la vida útil del rodamiento del husillo a través del análisis del espectro de vibración, y el volumen de llenado de grasa es exacto a ±0,5ml.

Caso práctico de accidente de mecanizado

Caso de accidente I

Incendio por sobrecalentamiento del husillo de un torno CNC de una fábrica de piezas de automóviles: el operario infringió la desconexión del refrigerante para el torneado continuo de acero inoxidable, la temperatura de corte superó los 900 ℃, lo que indujo una neblina de combustible. Después del accidente, fue obligatorio instalar un sistema de monitorización de imágenes térmicas e implantar un modelo termodinámico de corte en el PLC para lograr el control de la vinculación temperatura-velocidad.

Caso de accidente II

Fallo de enclavamiento de la puerta de protección de la fresadora de pórtico causado discapacidad: renovación del equipo de blindaje de señales de rejilla de seguridad, limaduras de hierro salpican a través del deflector acrílico de 5 mm. Programa de rectificación actualizado a nivel de protección IP67 de alfombras de piso de detección de presión y rejilla de doble circuito, el tiempo de respuesta del gatillo ≤ 0,3 segundos.

Tendencias y retos en el desarrollo del mecanizado

Tendencia de desarrollo de la tecnología de mecanizado

- Accionamiento gemelo digital: asignación en tiempo real del estado de la máquina herramienta a la nube, precisión de predicción de errores de mecanizado del 99,2%

- Revolución en el mecanizado de compuestos: los equipos integrados de torneado, fresado, mandrinado y rectificado reducen el número de sujeciones y acortan el tiempo del ciclo de mecanizado del impulsor en 60%

- Fabricación ecológica: la tecnología de corte con hidrógeno sustituye a la emulsión y reduce la huella de carbono 45%

Retos de la industria del mecanizado

- Fallo de talento altamente cualificado: escasez de técnicos de programación de 5 ejes en 37%, necesidad de un sistema de guiado remoto AR para llenar el vacío

- Cuello de botella en el procesamiento de materiales superduros: la vida útil de la herramienta de procesamiento de espejos de carburo de silicio es de sólo 15 minutos, por lo que urgen avances en la tecnología de corte asistido por plasma.

- Riesgo para la seguridad de los datos: la vulnerabilidad del sistema CNC conduce a la manipulación del código G, se requiere una transmisión encriptada de blockchain

Perspectivas de desarrollo de la tecnología de mecanizado

La tecnología de medición cuántica mejora la precisión de la inspección dimensional hasta el nivel nanométrico, los algoritmos autoevolutivos de IA aumentan la eficiencia de la optimización dinámica de los parámetros de corte en 300%. En 2030, el control gestual de las máquinas herramienta basado en la interfaz cerebro-ordenador y los centros de mecanizado en seco de cero emisiones se convertirán en la norma de la fabricación de alta gama, y el modelo de microfábrica reestructurará la cadena de suministro aeroespacial.