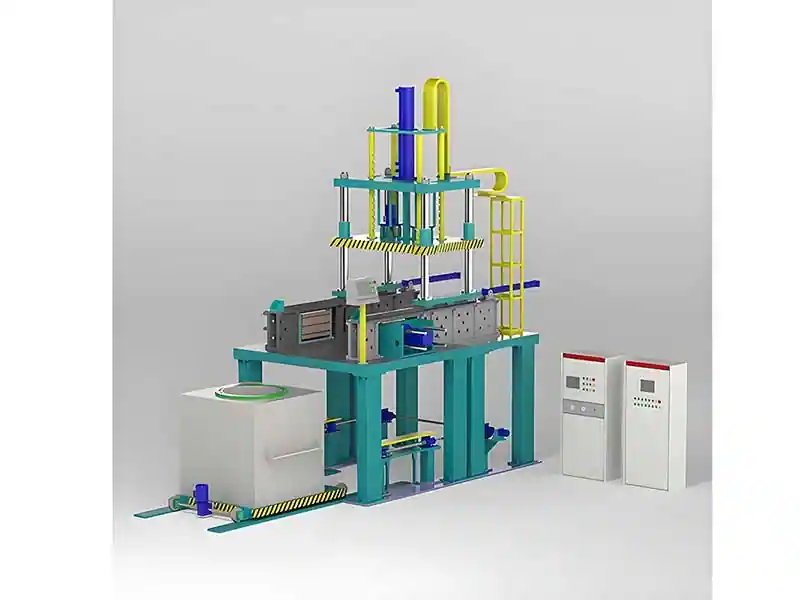

Especificaciones de funcionamiento de la máquina de colada a baja presión

Fecha:2025-02-26 Categorías:Blog Vistas:3991

En la era actual de rápido crecimiento de la fabricación, lafundición a baja presiónLa tecnología se ha convertido en uno de los procesos fundamentales en la producción de piezas metálicas de alta gama. El excelente rendimiento de los equipos no puede lograrse sin un funcionamiento normalizado y una gestión refinada. Este código de buenas prácticas se basa enMejora de la tasa de rendimiento y de la seguridad de la producciónCombinando años de experiencia práctica con las normas de proceso más recientes, la guía recopila sistemáticamente los puntos de funcionamiento de toda la cadena, desde la puesta en marcha diaria y el proceso de producción hasta el mantenimiento de los equipos. Tanto si es nuevo en estos equipos como si es un técnico que desea optimizar su proceso de producción, esta guía le proporcionará una referencia clara y práctica.

Puesta en marcha y producción diarias

- protección de la seguridad::

- Llevar mono, calzado de seguridad, guantes y gafas protectoras.

- Comprobaciones y ajustes::

- Compruebe si hay alarmas en el control principal y sustituya el termopar si hay una alarma de fallo del termopar.

- Compruebe la indicación de temperatura en el armario de control principal (debe ser de 950°C en reposo), y las dos temperaturas de los termopares no muestran más de 10°C de diferencia.

- Ajuste la temperatura del regulador de funcionamiento y seguridad a la temperatura de funcionamiento.

- Inspección del metal fundido en el horno::

- Compruebe el metal fundido en el horno, la altura del nivel de líquido debe ser de unos 20mm desde la parte superior de la escoria hasta la tapa, añada lingotes de cobre cuando el nivel de líquido sea bajo (no añada más de 20KG cada vez).

- Inspección y preparación del tubo elevador::

- Compruebe que el tubo elevador no está agrietado, que está limpio y bien recubierto, y que está completamente seco y precalentado en el horno.

- Retire el tapón del tubo ascendente.

- Retire la escoria de la posición del tubo ascendente o empújela.

- Coloque una arandela de amianto recubierta de grafito en la posición del tubo ascendente.

- Instale el tubo de elevación y apriételo.

- Calefacción y puesta en marcha::

- Encienda el gas, encienda el anillo calefactor y conecte el aire comprimido.

- Calentar el tubo ascendente hasta que adquiera un color anaranjado.

- Encienda las bombas hidráulicas y del depósito de grafito en el armario de control principal.

- Compruebe el molde, límpielo y precaliéntelo si es necesario.

- Moldes sumergidos en grafito.

- Compruebe la temperatura del molde, la temperatura debe ser 110℃-120℃ durante la producción.

- Inspección durante el calentamiento::

- Retire el termopar y límpielo con un cepillo de acero.

- La concentración de grafito se comprobó con una centrifugadora.

- Compruebe los parámetros de fundición.

- Observa el sótano y comprueba las tuberías de agua, los tornillos y los tubos de escape para asegurarte de que todo está en orden.

- Preparar la producción::

- Cuando el tubo elevador y el molde alcancen la temperatura deseada, limpie el tubo elevador.

- Vuelva a apretar lentamente el tubo ascendente.

- Después de hacer los preparativos anteriores puede iniciar la producción, verter el primer molde sin prueba de presión de vertido, el vertido debe ser especialmente cuidadoso, una vez que los problemas encontrados detener inmediatamente.

Operaciones rutinarias durante la producción

- Limpie el tubo de elevación cada 30 minutos si es necesario.

- Limpie las cavidades interiores y el bebedero del molde con un cepillo de acero si es necesario.

- gasto o desembolsochorro de arenaLos moldes se limpian con una máquina (el intervalo de limpieza es de unos 30 moldes, y se aumenta el número de veces de limpieza si los moldes están muy sucios).

- Inspeccione las piezas fundidas en busca de defectos lo más constantemente posible.

- La temperatura del agua de grafito debe controlarse a 30-60°C. La altura del agua de grafito debe ser 10-15mm superior a la parte posterior del molde sumergido.

Cierre diario

- Ajuste de la temperatura y limpieza::

- Ajustar la temperatura del regulador de funcionamiento y seguridad a 950°C.

- Limpie el molde y cierre la válvula de vertido.

- Cerrar y retirar::

- Desconecte el aire comprimido y el gas del anillo calefactor del tubo ascendente.

- Aflojar el tubo de elevación y retirar y desempastar.

- Coloque la tapa del tubo de líquido.

- Afloje el tubo de llenado.

- Manipulación del metal y la tapa del horno::

- Quitar la escoria del metal fundido, conservando unos 20 mm como aislamiento.

- Añadir lingotes de cobre para mejorar el nivel de líquido, ligeramente por debajo del nivel normal (20 mm de la tapa del horno) puede ser, prestar atención a cada vez que añadir el mejor no más de 20Kg.

- Limpie alrededor del tubo de carga de la tapa del horno e instale el tubo de carga.

- Liquidación y cierre::

- Limpie el termopar con un cepillo de acero.

- Retire los elementos no utilizados de la tapa del horno.

- Desconectar la bomba hidráulica y la bomba de la célula de grafito.

- Limpieza alrededor de la máquina.

- Desconecte el suministro de aire y aspire.

Operaciones y parámetros clave para mantener el rendimiento de las coladas

Realice experimentos diarios de pulido para confirmar el material.

Limpieza eficaz::

Limpieza eficaz del molde (incluida la limpieza con chorro de arena, cepillado o raspado con cepillos de acero, etc.).

Limpieza eficaz del tubo elevador.

Carga y manipulación::

Pico efectivo.

Funcionamiento continuo ininterrumpido.

Temperatura y altitud::

Temperatura correcta del molde (120°C).

Altura adecuada del agua de grafito (10~15 mm por encima del molde de inmersión).

Concentración y limpieza del agua de grafito::

Concentración adecuada de agua de grafito (12-20% en función del tamaño del molde).

El agua de grafito limpia (sin arenilla, aceite, etc.) suele filtrarse una vez a la semana y el grafito se sustituye cada 600 horas.

Especificaciones de temperatura y metal::

Temperatura adecuada del agua de grafito (30°C-60°C).

Temperatura correcta del fluido metálico (995°C - 1010°C).

Especificación correcta del metal.

Otros parámetros clave::

B se añade sin puntos duros (si no se realiza el tratamiento del grano en el lingote) para mejorar el flujo y obtener una buena estructura del grano, reducir la contracción y las grietas.

El contenido de Fe y Sn será inferior a 0,2% (Fe, Sn serán ambos inferiores a 0,2%).

Contenido mínimo de Al 0,6%.

La distancia de la escoria metálica a la parte inferior de la tapa es de 20-40 mm.

Observe que la altura de la colada y la altura de la contrahuella se reducen, y aumente la presión cuando proceda.

Preguntas más frecuentes (FAQ)

¿Cómo debe fijarse la temperatura del molde según la nueva norma 2025? ¿Cuáles son las diferencias con la versión anterior?

- Nuevos requisitos normativos nacionalesLa temperatura del molde debe controlarse estrictamente a110°C-120°C(Las versiones anteriores permitían una fluctuación de ±15°C), con módulo de control de temperatura AI para calibración en tiempo real.

- Gestión de excepcionesSi la temperatura está fuera de especificación, compruebe prioritariamente los puntos de contacto del termopar y limpie los residuos de grafito de la superficie del molde (el fallo de control de la temperatura en el 80% tiene su origen en esto).

¿A qué temperatura se calienta a "naranja" un tubo ascendente? ¿Cómo puedo evitar que se agriete?

- Si el color no cambia tras 5 minutos de calentamiento, compruebe si la presión del gas es ≥0,2MPa.

- Lo esencial contra las grietas::

- Antes del uso diario conLimpieza de la capa de óxido con cepillo de acero

- Sustitución obligatoria cuando el índice de desgaste del revestimiento >30%

¿Cómo puedo reducir mis gastos mensuales de consumo de gas?

Los datos medidos para el año 2025 indican que se podría ahorrar adoptando las siguientes hipótesis23% Consumo de energía::

- fase de precalentamientoPrecalentamiento de lingotes de cobre con unidad de recuperación de calor residual (reducción del consumo de gas en 15%)

- fase de producciónHabilitar el modo de presión dinámica (consulte el capítulo 6, "Paquete de parámetros de ahorro de energía")

- fase de desmantelamiento: El nivel del líquido desciende a una distancia de40 mm(conserva 20 mm más de aislamiento que la antigua norma)