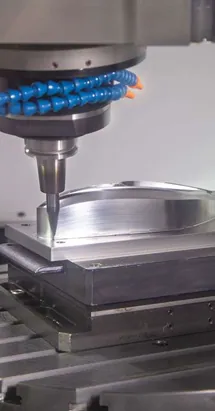

Determinación de las sobremedidas de mecanizado para máquinas herramienta CNC

Fecha:2025-01-17 Categorías:Blog Vistas:1446

Confirmación de la tolerancia de mecanizado CNC

Qué es el CNCtolerancia (es decir, error permitido)?

1. Se refiere al espesor de mecanizado reservado para el procesamiento de los productos requeridos, y después de eliminar el espesor reservado puede obtener el tamaño, la forma y la precisión posicional de la pieza de trabajo que cumpla con los requisitos.

2. El tamaño de la tolerancia de mecanizado afecta directamente a la eficiencia del mecanizado y la calidad del mecanizado, por lo que la determinación razonable de la tolerancia de mecanizado es una parte importante del procesamiento de la máquina herramienta CNC.

CNCFactores que influyen en los descuentos por mecanizado:

Materiales de la pieza

La dureza, la resistencia, la tenacidad y otras propiedades físicas del material de la pieza influyen más en el tamaño de la sobremedida de mecanizado.

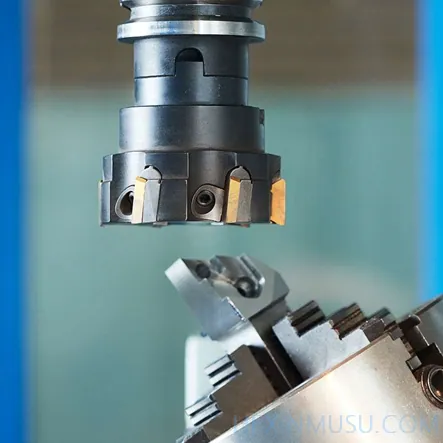

Rendimiento de las herramientas

Propiedades como el filo de la herramienta, la resistencia al desgaste y la rigidez afectan a la determinación de las tolerancias de mecanizado.

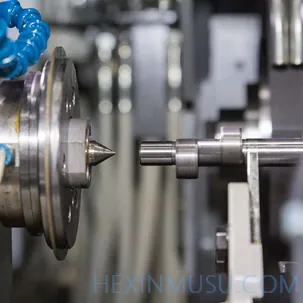

Precisión de la máquina

La precisión de posicionamiento de la máquina herramienta, la repetibilidad de la precisión de posicionamiento y la estabilidad del sistema de transmisión afectan a la determinación de la tolerancia de mecanizado.

Tratamiento

Los diferentes procesos de mecanizado (por ejemplo, desbaste, semiacabado, acabado) requieren diferentes sobremedidas de mecanizado.

CNCMétodo de determinación de las tolerancias de mecanizado:

Determinado en función de la experiencia

Determine el tamaño de la indemnización por mecanizado basándose en la experiencia real de mecanizado y en conjunción con casos similares.

método experimental

Mediante el corte de prueba, observamos el cambio de la fuerza de corte, la temperatura de corte y otros parámetros para determinar la tolerancia de mecanizado razonable.

el método analítico

Mediante el establecimiento de modelos matemáticos o modelos de simulación, analizar la influencia de los materiales de la pieza, las herramientas, las máquinas herramienta y otros factores en la sobremedida de mecanizado, a fin de determinar una sobremedida de mecanizado razonable.

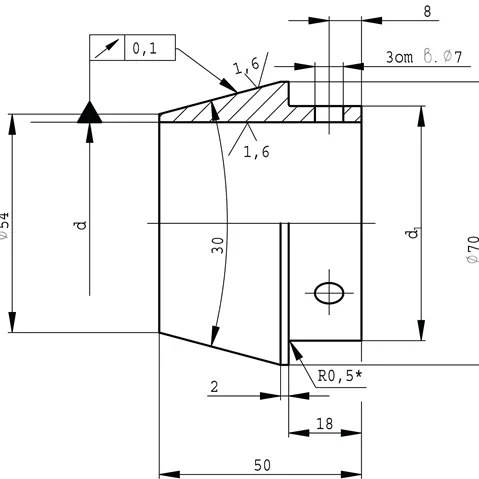

Cálculo de las sobremedidas de mecanizado para máquinas herramienta CNC

Profundidad de corte

En función del material de la pieza y de los requisitos de mecanizado, se determina la profundidad de corte para poder calcular la sobremedida de mecanizado.

velocidad de corte

Las diferentes velocidades de corte afectan a la magnitud de las fuerzas de corte, lo que a su vez afecta a la determinación de las tolerancias de mecanizado.

Velocidad de avance

La magnitud del avance afecta a la rugosidad de la superficie de corte y, por tanto, a la determinación de la sobremedida de mecanizado.

Cálculo de la sobremedida de mecanizado en función del material de la pieza

Dureza del material

Los materiales más duros pueden requerir mayores márgenes de mecanizado.

Resistencia del material

Los materiales más duros tienden a generar calor y fuerzas de corte durante el mecanizado, por lo que requieren mayores tolerancias de mecanizado.

Estado del tratamiento térmico del material

Los materiales en diferentes estados de tratamiento térmico tendrán diferentes durezas y tenacidades, lo que afectará a la determinación de los márgenes de mecanizado.

Cálculo de la sobremedida de mecanizado en función del desgaste de la herramienta

Nivel de desgaste de la herramienta

Una herramienta con un alto grado de desgaste afecta a la rugosidad de la superficie de corte y, por tanto, a la determinación de la sobremedida de mecanizado.

Vida útil de la herramienta

Cuando la vida útil de la herramienta es corta, se requieren mayores tolerancias de mecanizado para evitar la rotura de la herramienta.

Tipo de herramienta

Los distintos tipos de herramientas tienen propiedades de corte diferentes, por lo que es necesario determinar la sobremedida de mecanizado adecuada según el tipo de herramienta.

Objetivos y limitaciones de la optimización

Objetivos de optimización

Bajo la premisa de cumplir con la precisión de mecanizado y la calidad de la superficie, minimizar la tolerancia de mecanizado y mejorar la eficiencia de mecanizado.

condición restrictiva

Las fuerzas de corte, el calor de corte y el desgaste de la herramienta durante el mecanizado deben estar dentro de límites tolerables, garantizando al mismo tiempo la estabilidad y fiabilidad del proceso de mecanizado.

Selección y aplicación de algoritmos de optimización

algoritmo genético

Búsqueda global de soluciones óptimas modelizando los mecanismos genéticos de la evolución biológica. Aplicable a problemas de optimización multivariantes, no lineales y discretos.

algoritmo de enjambre de partículas

Simular el comportamiento de búsqueda de alimento de grupos de organismos, como bandadas de aves y bancos de peces, y encontrar la solución globalmente óptima mediante el intercambio de información y la colaboración entre individuos. Aplicable a problemas de optimización de tipo continuo.

algoritmo de recocido simulado

Basándose en el principio del recocido sólido, evita caer en soluciones óptimas locales mediante la búsqueda estocástica y la aceptación probabilística de soluciones inferiores. Aplicable a problemas de optimización no lineal con múltiples restricciones.

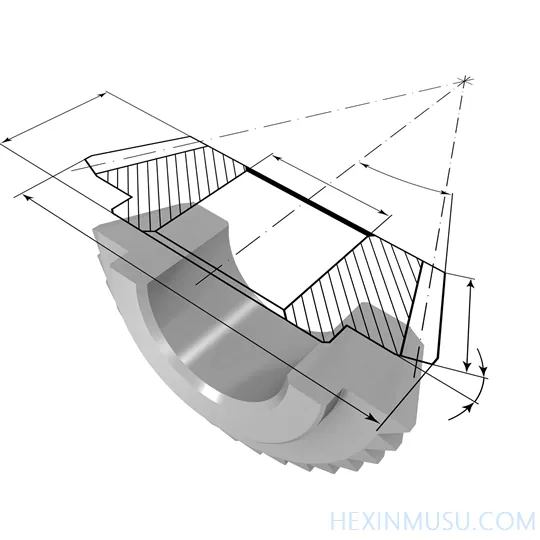

Estudio de un caso práctico de optimización de la tolerancia de mecanizado

Ejemplo 1

Para la optimización de la tolerancia de mecanizado de una pieza de superficie compleja, se utiliza un algoritmo genético para optimizar los parámetros de mecanizado, con lo que se consigue una reducción significativa de la tolerancia de mecanizado y se mejora la eficacia del mecanizado.

Ejemplo 2

Para la optimización de la tolerancia de mecanizado de un álabe de motor aeronáutico, se utiliza el algoritmo de enjambre de partículas para planificar la trayectoria de corte, lo que reduce eficazmente la tolerancia de mecanizado y reduce el desgaste de la herramienta bajo la premisa de garantizar la precisión del mecanizado.

Ejemplo 3

Para la optimización de las tolerancias de mecanizado de una cavidad de molde, se utiliza un algoritmo de recocido simulado para optimizar los parámetros de corte, con lo que se consigue minimizar las tolerancias de mecanizado y mejorar la calidad y la eficacia del mecanizado.

Control de las sobremedidas de mecanizado en máquinas herramienta CNC

Recogida de datos en tiempo real

Adquisición en tiempo real de los datos de mecanizado de la máquina herramienta CNC, como la fuerza de corte, la temperatura de corte, el desgaste de la herramienta, etc., mediante sensores y equipos de supervisión.

Análisis y tratamiento de datos

Los datos recogidos en tiempo real se procesan y analizan para evaluar la estabilidad del proceso de mecanizado y predecir las variaciones de los márgenes.

Detección y alarma de anomalías

A través del sistema de supervisión en tiempo real, se detectan a tiempo las anomalías en el proceso de mecanizado, como desgaste excesivo de la herramienta, fuerza de corte anormal, etc., y se emiten alarmas.

Mecanizado CNCSistema de alerta rápida en caso de margen insuficiente

- Ajuste del umbral residual Margen: en función de los requisitos de procesamiento y los parámetros del proceso, se establece un umbral de margen razonable, y la advertencia se activa cuando el margen es inferior al umbral.

- Métodos de alerta rápida A través del sonido y la luz y otros medios, se envían señales de advertencia oportunas al operador para recordarle que preste atención y tome las medidas correspondientes.

- Registro y tratamiento de las alertas tempranas La información de alerta temprana se registra y organiza para su posterior análisis y procesamiento, al tiempo que se toman las medidas adecuadas para ajustar los parámetros de mecanizado o cambiar las herramientas.

Diseño y realización del sistema de control de márgenes

Diseño de la arquitectura del sistema

De acuerdo con la demanda de control de derechos de mecanizado de máquinas herramienta CNC, diseñar una arquitectura de sistema razonable, incluyendo partes de hardware y software.

Algoritmos de tratamiento de datos

Investigación y desarrollo de algoritmos de tratamiento de datos aplicables a los sistemas de vigilancia y alerta temprana en tiempo real para mejorar la velocidad y precisión del tratamiento de datos.

Integración del sistema y puesta en servicio

Integración de los distintos módulos en el sistema, depuración y optimización para garantizar la estabilidad y fiabilidad del sistema.

Tendencias en las técnicas de determinación de márgenes

intelectualizar

Utilización de la inteligencia artificial y la tecnología de aprendizaje automático para lograr la identificación y predicción automáticas de las tolerancias de mecanizado con el fin de mejorar la precisión y la eficacia del mecanizado.

refinamiento

Consiga un control preciso de las tolerancias de mecanizado para satisfacer la demanda de mecanizado de alta precisión mediante la tecnología de medición y procesamiento de datos de alta precisión.

integración

Integración de la tecnología de determinación de márgenes con la planificación de procesos y la simulación de mecanizado para la optimización total del proceso de mecanizado.

Nuevas tecnologías de optimización de márgenes

Innovaciones tecnológicas

Investigación de nuevos procesos y métodos de mecanizado para reducir la tolerancia de mecanizado y mejorar la eficacia del mecanizado.

Innovación de materiales

Desarrollo de nuevos materiales para reducir la influencia de los materiales en las tolerancias de mecanizado y mejorar la calidad del mecanizado.

Innovación algorítmica

Investigación de nuevos algoritmos y técnicas para optimizar el cálculo y el control de las tolerancias de mecanizado y mejorar la precisión del mecanizado.

CNCPerspectivas futuras de la tecnología de control de márgenes

Control en tiempo real

Realice un seguimiento en tiempo real del proceso de mecanizado, ajuste la tolerancia de mecanizado a tiempo y garantice la calidad del mecanizado.

control automático

Realice un control automatizado de las asignaciones de mecanizado y mejore la eficacia del mecanizado.

Toma de decisiones inteligente

Toma de decisiones y control inteligentes de las asignaciones de mecanizado mediante tecnología de inteligencia artificial.