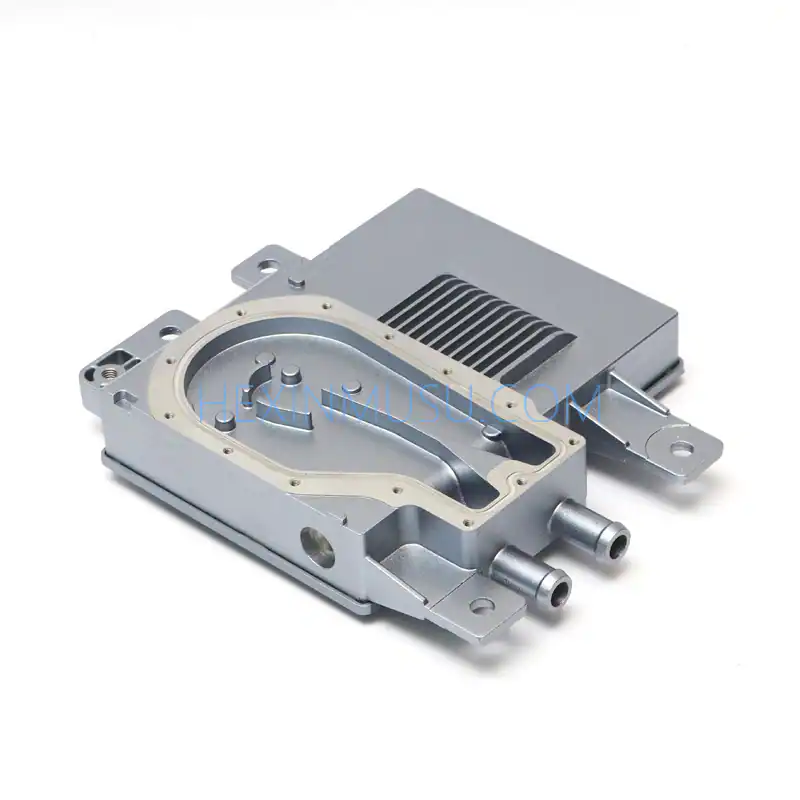

El disco estático scroll, como componente fijo central del sistema de turbocompresión, trabaja conjuntamente con el disco dinámico scroll para formar una cámara de compresión cerrada basada en superficies de vórtice involutivo de alta precisión, que guía la expansión ordenada del flujo de gases de escape a través de restricciones geométricas estáticas para maximizar la eficiencia de la transferencia de energía cinética. Hersin adoptafundición a baja presiónjunto confundición gravitacionalProceso compuesto, combinado con la tecnología de enfriamiento por gradiente y solidificación direccional, para garantizar que la precisión geométrica de la superficie de la forma del diente del disco estático y las densidades de la matriz, manteniendo una excelente estabilidad dimensional y resistencia a la fluencia bajo tensión alterna de alta temperatura, proporcionando límites de sellado fiables para el funcionamiento a alta velocidad del disco dinámico.

| término de parámetro | Indicadores técnicos |

|---|---|

| Presión de llenado | 0,15-0,5MPa (Sistema inteligente de compensación de la presión diferencial, adecuado para el llenado de superficies curvas complejas) |

| Gradiente de temperatura del molde | Control de temperatura multizona 180-320°C (balance dinámico del flujo de calor, precisión ±3°C) |

| tiempo de solidificación | 100-180s (basado en la regulación inteligente de estructuras de topología optimizada) |

| Control de la porosidad | ≤0,4% (norma de detección de defectos por rayos X de nivel B, cero defectos en zonas críticas) |

| rugosidad superficial | Ra ≤ 5,0μm (forma casi neta, sin rectificado de las superficies de contacto). |

| Tolerancias dimensionales | Grado CT6 (norma ISO 8062, control del juego superior del diente ±0,02 mm) |

Sistema de garantía de calidad

- autentificar y avalarCumplimiento de las especificaciones de durabilidad de los componentes de turbina MAHLE

- control de procesos:

- Optimización dinámica de los parámetros de fundición (velocidad de llenado 0,5-1,0 m/s, adaptación a la complejidad estática de la superficie del disco)

- Supervisión en línea de la orientación del grano (para garantizar que la fuerza equivalente en la raíz del diente de la voluta sea ≤120MPa).

- Normas de ensayo:

- TAC industrial 100% (resolución de 5 μm para detectar microfisuras internas)

- Detección de fugas por espectrometría de masas de helio de dos canales (tasa de fuga ≤ 0,15mL/min, más estricta que los requisitos de sellado de discos móviles).

escenario de aplicación

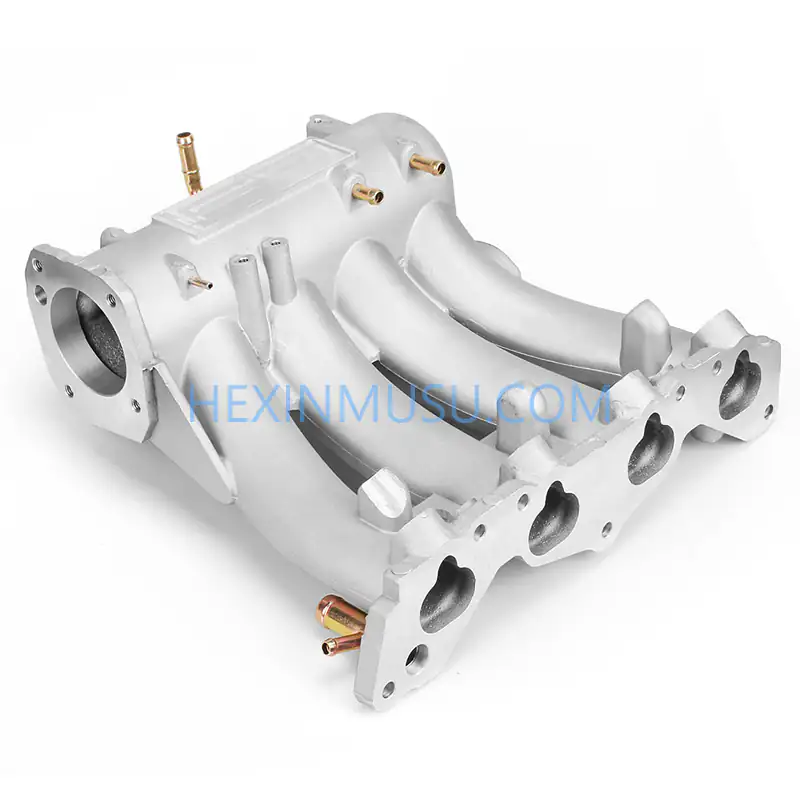

- Sistema de turboalimentación de gran respuesta

Combinado con un diseño de sobrealimentación de doble tubo scroll, reduce las pérdidas por separación del flujo de aire optimizando las superficies estáticas de guía de los discos y mejora el par a baja velocidad 15%-20% para satisfacer la demanda de respuesta transitoria en turismos (por ejemplo, la plataforma Volkswagen EA888 Gen3). - Sistema neumático de pila de combustible de hidrógeno

Adoptando el tratamiento de infiltración de aleación a base de níquel, la resistencia a la corrosión por hidrógeno húmedo se mejora en 3 veces, y es adecuado para el compresor de aire de pila de combustible de grado 200kPa, lo que ayuda a mejorar la autonomía en 8%-12% (ha pasado la prueba de durabilidad del sistema Ballard). - Módulo Booster para maquinaria de construcción

La versión reforzada del disco estático con patines de refrigeración interna integrados tiene una tolerancia de temperatura de funcionamiento de 650°C. Soporta condiciones de trabajo intermitentes de alta carga, como excavadoras/cargadoras, y tiene un MTBF (tiempo medio entre fallos) de más de 8.000 horas.

Aspectos técnicos destacados

- Diseño biónico de diente en espiralOptimización de la forma asimétrica del diente basada en la simulación CFD para reducir el ruido de pulsación del flujo de aire en 6-8 dB.

- Materiales funcionales gradientesCompuesto de matriz de aluminio con alto contenido en silicio (contenido de SiC 12%), el núcleo mantiene la dureza del A356-T6, la resistencia al choque térmico se ha mejorado en 40%.

- Calibración de gemelos digitales: interacción en tiempo real entre el proceso de fundición y el modelo de simulación ANSYS, dimensiones clave de una tasa de aprobación ≥ 99,3%