Processus et principe du moulage sous pression différentielle

Temps de publication:2024-11-27 Trier par:Le blog Nombre de vues:835

Qu'est-ce que la coulée de pression différentielle ?

moulage différentiel(également connue sous le nom de coulée à contre-pression), est le métal liquide dans la pression différentielle, le remplissage à une certaine pression avant la coulée, la cristallisation, la solidification et l'obtention de pièces coulées d'une méthode de processus. Il s'agit decoulée à basse pressionCombinaison de deux processus, la cristallisation et la solidification sous pression.

Le processus peut être basé sur la forme de la pièce moulée, les exigences du processus et les caractéristiques de la pièce moulée, en ajustant la pression dans la cavité, de sorte que le métal liquide est contrôlé pour s'écouler dans la pièce moulée, et sous condition de ne pas changer l'état de la force de moulage, de sorte que la pièce moulée est solidifiée à une pression plus élevée, la pièce moulée est difficile à utiliser d'autres méthodes de formage pour produire des pièces moulées en aluminium complexes, à parois minces, entières, pour résoudre la technologie de moulage de la pièce moulée, une clé majeure !.

Principe de fonctionnement de la coulée de pression différentielle.

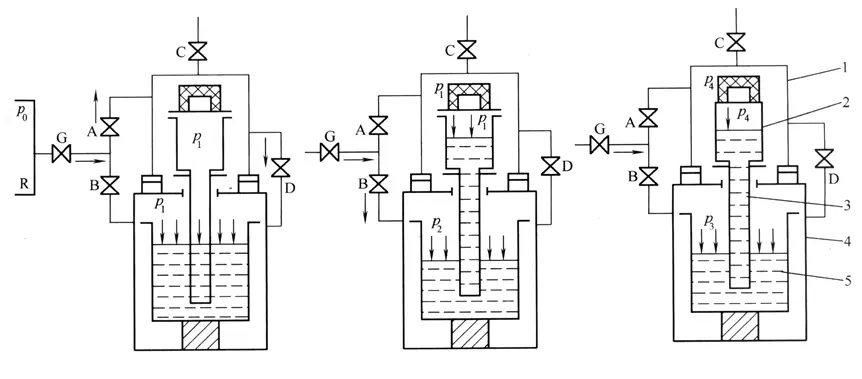

A. Gonflable

B. Pressurisation

C. Réduction du stress

Le moule est placé dans le cylindre de pression supérieur, le four à creuset est placé dans le cylindre de pression inférieur, les cylindres de pression supérieur et inférieur sont séparés par une entretoise, et le tube de remontée de liquide relie le moule au four de maintien.

Les méthodes de remplissage des liquides métalliques sont les suivantes :

1) Méthode de pressurisation :

2) Loi sur la réduction du stress :

Caractéristiques du processus de coulée sous pression différentielle :

Le liquide métallique de la coulée sous pression différentielle étant soumis à une certaine pression de remplissage, il en résulte une série de facteurs propices à l'obtention de pièces moulées de haute qualité.

(1) La vitesse de chargement peut être contrôlée ; différentes différences de pression ⊿P-vitesse de chargement peuvent être obtenues pour obtenir la vitesse de chargement optimale ;

(2) Il est possible d'obtenir une qualité optimale du liquide de remplissage du moule et d'éviter les inclusions étrangères dans le moule.

(3) Grâce à la cristallisation et à la solidification sous haute pression, les conditions de coulée sont améliorées, ce qui améliore considérablement la densité de la coulée ; la coulée peut atteindre localement une épaisseur de 0,25 mm et a un contour net.

(4) pendant la période de conservation de la pression, le moulage est toujours dans un état de haute pression, sous l'action de la pression externe, produira une petite quantité de déformation plastique, réduisant ainsi le "micro-retrait", améliorant les propriétés mécaniques du moulage ; par rapport au moulage à basse pression, la résistance à la traction du moulage sous pression différentielle peut être augmentée de 10 à 50 pour cent, l'élongation peut être augmentée de 25 à 50 pour cent.

(5) La cristallisation et la solidification sous haute pression peuvent augmenter la solubilité du gaz dans le métal liquide, ce qui peut réduire considérablement les défauts de "porosité" et de "trou d'épingle" dans la coulée.

(6) Amélioration de la qualité de la surface de coulée ---- Grâce à la possibilité de réglage de la pression différentielle ⊿P, il est possible de réduire la "ségrégation à froid" et le "collage mécanique du sable" par le biais de la pression différentielle ⊿P ;

(7) La coulée sous atmosphère contrôlée est possible ;

(8) Facilite la mécanisation et l'automatisation, augmente la productivité du travail, réduit les efforts de nettoyage et améliore les conditions de travail.

Comparaison des propriétés mécaniques des alliages d'aluminium entre la coulée sous pression différentielle et la coulée sous basse pression

| Méthode de coulée | propriétés mécaniques | ZL101 | ZL102 | ||

| Epaisseur de la paroi 5mm | Épaisseur de la paroi : 20 mm | Epaisseur de la paroi 5mm | Épaisseur de la paroi : 20 mm | ||

| moulage différentiel | Résistance à la traction σb/Mpa | 171 | 190 | 190 | 184 |

| Allongement à la rupture δ/% | 8.0 | 7.2 | 6.5 | 6.5 | |

| coulée à basse pression | Résistance à la traction σb /Mpa | 171 | 132 | 168 | 143 |

| Allongement à la rupture δ/% | 4.0 | 2.0 | 4.0 | 2.0 | |

Conception structurelle des équipements de coulée à pression différentielle

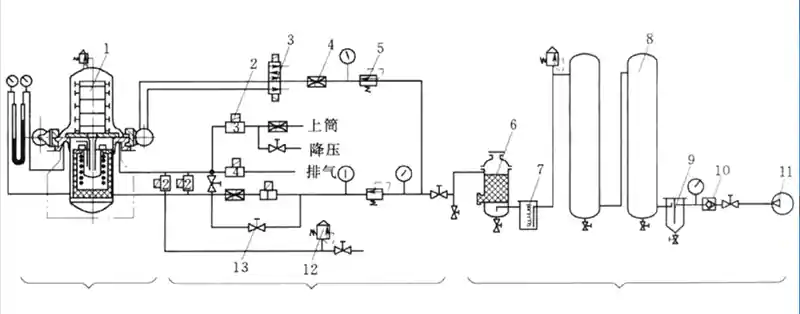

L'équipement de moulage sous pression différentielle comporte trois éléments principaux : l'unité centrale, le contrôle de la pression et l'alimentation en air.

Profil de l'équipement de coulée sous pression différentielle

Section de l'équipement principal

Section de contrôle de la pression

composant d'alimentation en air

1) Conception du réservoir sous pression : Section de tête

2) Mécanisme de verrouillage

3) Méthode de gonflage : système de commande pneumatique et ses dispositifs auxiliaires

Conception du processus de moulage sous pression différentielle

1) Sélection de la position de coulée

Établir la position de coulée, pour que la coulée s'éloigne de la carotte et se solidifie en premier, la carotte en dernier, afin de réaliser la séquence de solidification de la coulée, souvent la coulée de pièces à parois minces s'éloigne de la carotte, de sorte que le métal liquide est introduit à partir des parois épaisses, et la coulée à basse pression le choix de l'emplacement est le même.

2) Surépaisseur d'usinage et surépaisseur de processus

Pour les pièces moulées dont l'épaisseur de paroi est uniforme, il est possible d'augmenter la surépaisseur d'usinage afin d'obtenir une solidification séquentielle dans la direction de la porte, et les plans non usinés peuvent être utilisés avec une surépaisseur de processus, de sorte que l'épaisseur de paroi de la pièce moulée augmente dans la direction de la tige de coulée.

3) Sélection du système de coulée

(1) Exigences auxquelles doit répondre un système de distribution raisonnable

① Afin d'assurer un remplissage harmonieux du liquide métallique, le remplissage doit être rapide.

② Favorise le blocage et l'évacuation des scories.

(iii) Favorise la solidification séquentielle des pièces moulées.

(2) Forme du système de coulée

Les pièces en alliage d'aluminium et de magnésium utilisent souvent le système de coulée ouvert. Pour les pièces d'une hauteur supérieure à 300 mm, vous pouvez choisir le système de coulée par fente.

4) Elévateurs et fer froid

La coulée sous pression différentielle renforce efficacement le retrait complémentaire de la colonne montante ; par conséquent, pour les joints chauds individuels épais, il suffit généralement d'utiliser la colonne montante foncée. Le fer froid est souvent utilisé en conjonction avec les colonnes montantes et les tiges de coulée pour accélérer la vitesse de refroidissement de la coulée au niveau des joints chauds locaux, de sorte que les joints chauds et la paroi de raccordement adjacente se solidifient en même temps, afin d'atteindre l'objectif de solidification séquentielle de l'ensemble de la coulée.

Procédé de coulée sous pression différentielle

(1) Caractéristiques du processus de coulée de la coulée sous pression différentielle

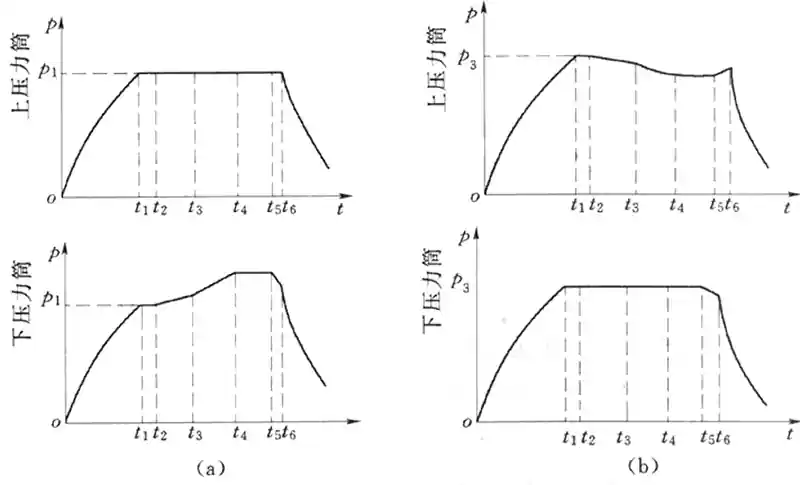

La pressurisation différentielle de la coulée est divisée en 6 étapes

0 à t1 : phase d'inflation

t1 à t2 : phase d'équilibre de la pression

t2 à t3 : phase de levage du liquide

t3 à t4 : phase de remplissage

t4 à t5 : Niveau de pression de maintien

t5 à t6 : Phase d'interconnexion

pressurisation

calendrier de décompression

Comparaison des méthodes d'augmentation et de réduction de la pression

Méthode d'amplification : la courbe caractéristique montre que la courbe d'amplification a'b' présente une mauvaise segmentation et que la vitesse de remplissage du métal liquide fluctue.

Méthode de décompression : la section ab représente une faible proportion de la courbe totale et est très proche d'une ligne droite ; par conséquent, le liquide métallique monte en douceur dans la méthode de décompression.

Sélection des paramètres du processus

(1) Différence de pression de charge Δp

Peut être calculé comme suit : p=HρK/10200

(2) Pression de cristallisation

Plus la pression de cristallisation est élevée, plus la coulée est dense et meilleures sont ses propriétés mécaniques. La pression de cristallisation et la structure de la coulée, les caractéristiques de cristallisation de l'alliage et d'autres facteurs.

(3) Vitesse de levage

Pour que le liquide métallique monte lentement et sans à-coups. Pour éviter les éclaboussures, le liquide doit être soulevé lentement.

(4) Vitesse de chargement

La vitesse de remplissage doit être supérieure à la vitesse de remontée du liquide, mais ne doit pas être trop rapide, afin d'éviter la formation d'inclusions secondaires. La vitesse de remplissage et la complexité de la coulée, l'épaisseur de la paroi, la taille et le type d'alliage sont liés au type de coulée utilisé.

(5) Temps de maintien

Le temps de maintien doit être approximativement le même que le temps de solidification de la coulée. Temps de maintien et taille de la pièce coulée, épaisseur de la paroi, type d'alliage et pression de cristallisation. Plus l'épaisseur de la paroi de la pièce moulée est importante, plus la plage de température de cristallisation de l'alliage est large, plus le temps de maintien est long.

(6) Température de coulée

Température de coulée de la pression différentielle par rapport à la température de coulée générale.coulée gravitationnelleIl pourrait être plus bas.aluminiumLa température de coulée peut être aussi basse que 306~0℃.

Applications de moulage sous pression différentielle

Le moulage sous pression différentiel convient en plus du sable disponible, il peut également être utilisé pour le type de métal. La production d'une seule pièce ou d'un petit lot peut être réalisée avec du sable, la production de grandes quantités peut être réalisée avec du métal. Le poids des pièces moulées peut aller de moins de 1 kg à plus de 100 kg.

À l'heure actuelle, la plus grande pièce moulée de Chine a un diamètre de 540 mm, une hauteur de 890 mm, une épaisseur de paroi de 8 à 10 mm, des pièces moulées complexes à parois minces pour l'ensemble de la cabine. Les alliages disponibles pour le moulage comprennent l'alliage d'aluminium, l'alliage de zinc, l'alliage de magnésium, l'alliage de cuivre et l'acier moulé. Les pièces moulées produites comprennent des coques de moteur, des soupapes, des roues, des cylindres, des moyeux de roue, des roues de guidage de réservoir, des coques de navire, etc.

Les pièces coulées qui sont limitées par la surface de projection ou l'épaisseur de la paroi sur une machine de coulée sous pression peuvent être produites par coulée sous pression différentielle..