Procédé de coulée de métal semi-solide

Temps de publication:2024-08-03 Trier par:Le blog Nombre de vues:1231

1. vue d'ensemble

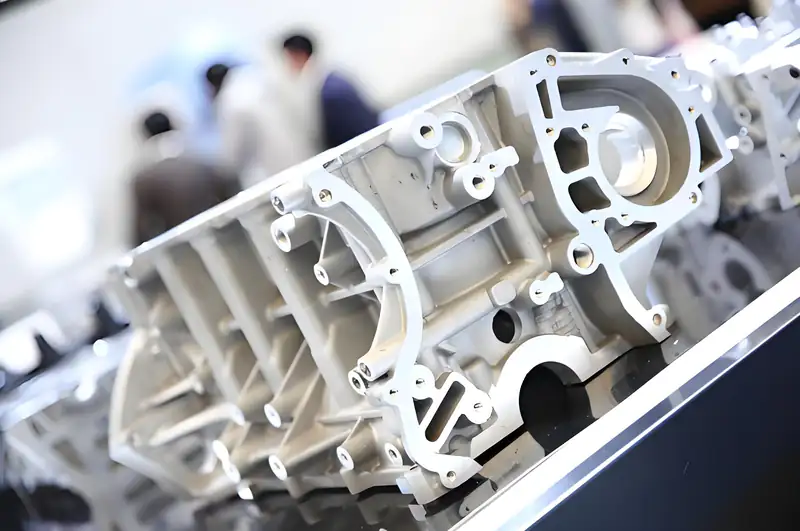

Depuis 1971, D.B. Spencer et M.C. Flemings du Massachusetts Institute of Technology ont inventé un nouveau procédé de coulée par agitation (stir cast), qui consiste à utiliser une méthode d'agitation mécanique à double barillet rotatif pour préparer une suspension rhéologique de Sr15% Pb, la technologie du procédé de coulée de métal semi-solide (SSM) ayant fait l'objet de plus de 20 ans de recherche et de développement. Les alliages préparés par coulée par brassage sont généralement connus sous le nom d'alliages d'organisation non dendritiques ou d'alliages de coulée partiellement solidifiés (PSCA). Les produits utilisant cette technologie ont une forte vitalité en raison de leur haute qualité, de leur haute performance et de leurs caractéristiques d'alliage élevées. Outre les applications dans le domaine de l'équipement militaire, elle a commencé à se concentrer principalement sur les composants clés des automobiles, par exemple les roues, qui peuvent améliorer les performances, réduire le poids et diminuer le taux de rebut. Depuis lors, elle a progressivement trouvé des applications dans d'autres domaines, produisant des composants de haute performance et de quasi-formage. Des machines de formage par moulage de métaux semi-solides ont également été introduites. Des machines de coulée sous pression de 600 tonnes à 2000 tonnes ont été développées et produites, permettant de former des pièces d'un poids allant jusqu'à 7 kg ou plus. À l'heure actuelle, cette technologie est plus largement utilisée aux États-Unis et en Europe. Le procédé de moulage de métal semi-solide est considéré comme le procédé de formage en filet le plus prometteur du 21e siècle et comme l'une des nouvelles technologies de préparation des matériaux.

2、Principe du processus

Le principe du procédé de coulée semi-solide réside dans le fait qu'en appliquant une forte agitation pendant la solidification du métal liquide, le squelette du réseau dendritique formé dans la coulée conventionnelle est brisé et transformé en une organisation granulaire dispersée en suspension dans la phase liquide. Cette boue semi-solide dans le taux de phase solide atteint un certain niveau (tel que 0,5-0,6) peut encore maintenir un certain degré de fluidité, ce qui permet l'utilisation d'un système de coulée en continu.moulage sous pressionLes procédés de formage conventionnels, tels que l'extrusion et le matriçage, transforment le métal afin d'optimiser la qualité de la pièce moulée et d'augmenter la productivité.

3. préparation de l'alliage

Il existe de nombreuses méthodes pour préparer les alliages semi-solides. Outre la méthode d'agitation mécanique, la méthode d'agitation électromagnétique a été développée ces dernières années, la méthode de chargement par impulsion électromagnétique, la méthode d'agitation par vibration ultrasonique, l'écoulement forcé du liquide d'alliage le long du canal courbe sous l'action d'une force externe, la méthode d'activation de la fusion induite par la contrainte (SIMA), la méthode de dépôt par pulvérisation (Spray), la méthode de contrôle de la température de coulée de l'alliage, et ainsi de suite. Parmi ces méthodes, la méthode d'agitation électromagnétique, la méthode de contrôle de la température de coulée de l'alliage et la méthode SIMA sont celles qui présentent le plus grand potentiel d'application industrielle.

3.1 Méthode de mélange mécanique

Flemings et al. ont réussi à préparer des boues semi-solides d'alliages d'étain-plomb en utilisant un dispositif d'agitation composé d'un cylindre intérieur et d'un cylindre extérieur concentriques munis de dents (le cylindre extérieur tournant tandis que le cylindre intérieur est immobile) ; H. Lehuy et al. ont utilisé des pales d'agitation pour préparer des alliages d'aluminium-cuivre, des alliages de zinc-plomb et des alliages d'étain-cuivre.aluminiumet la boue semi-solide d'alliage aluminium-silicium. Ce dernier a amélioré l'agitateur et a préparé la suspension semi-solide d'alliage ZA-22 en utilisant un agitateur à spirale. Grâce à cette amélioration, l'effet d'agitation de la suspension a été amélioré, la force d'écoulement globale du métal liquide dans le moule a été renforcée et une pression descendante a été générée dans le métal liquide pour favoriser la coulée et améliorer les propriétés mécaniques du lingot.

3.2 Méthode d'agitation électromagnétique

L'agitation électromagnétique est l'utilisation d'un champ électromagnétique rotatif dans le liquide métallique pour produire un courant induit, le liquide métallique subissant la force magnétique de Lorentz sous l'action du mouvement, de manière à atteindre l'objectif d'agitation du liquide métallique. À l'heure actuelle, il existe deux méthodes principales pour générer un champ magnétique rotatif : l'une est la méthode traditionnelle consistant à faire passer un courant alternatif dans la bobine d'induction ; l'autre est la méthode des aimants permanents rotatifs introduite par C.Vives (France) en 1993, dont l'avantage est que l'inducteur électromagnétique est composé de matériaux magnétiques permanents à haute performance et que le champ magnétique généré à l'intérieur est d'une grande intensité. L'effet d'agitation est amélioré et l'implication de gaz pendant l'agitation est réduite.

3.3 Méthode d'activation de la fonte induite par la contrainte (SIMA)

L'activation de la fusion induite par la contrainte (SIMA) est un processus par lequel un lingot conventionnel est pré-déformé, par exemple travaillé à chaud par extrusion, laminage, etc., en une barre semi-finie, qui a une microstructure avec une forte structure de déformation allongée, puis chauffé à la région biphasée solide-liquide isotherme pendant un certain temps, où les grains allongés sont transformés en fines particules, et ensuite rapidement refroidi pour obtenir un lingot avec une structure dendritique amorphe. L'effet du procédé SIMA dépend principalement de la température plus basse des deux étapes de travail à chaud et de refonte, ou entre les deux, de l'ajout d'une étape de travail à froid, le procédé est plus contrôlable. La technologie SIMA convient à une variété de séries d'alliages à point de fusion élevé et bas, en particulier pour la préparation d'alliages non dendritiques à point de fusion élevé, et présente une supériorité unique. Elle a été appliquée avec succès à l'acier inoxydable, à l'acier à outils et aux alliages de cuivre, aux séries d'alliages d'aluminium, pour obtenir une taille de grain d'environ 20um d'organisation non dendritique de l'alliage, devenant ainsi une méthode compétitive de préparation de matières premières de formage semi-solides. Toutefois, son principal inconvénient est la petite taille des ébauches préparées.

3.4 Nouvelles méthodes développées ces dernières années

Ces dernières années, l'université Southeast et l'institut Aresty au Japon ont découvert que l'organisation dendritique naissante pouvait être transformée en une organisation sphéroïdale en contrôlant la température de coulée de l'alliage. La méthode se caractérise par le fait qu'il n'est pas nécessaire d'ajouter des éléments d'alliage ni d'agiter.V.Dobatkin et al. ont proposé une méthode pour obtenir des lingots semi-solides en ajoutant un agent d'affinage au métal liquide et en les traitant par ultrasons, ce qui est appelé la méthode de traitement par ultrasons.

4. méthode de formation

Il existe de nombreuses méthodes de mise en forme des alliages semi-solides, dont les principales sont les suivantes :

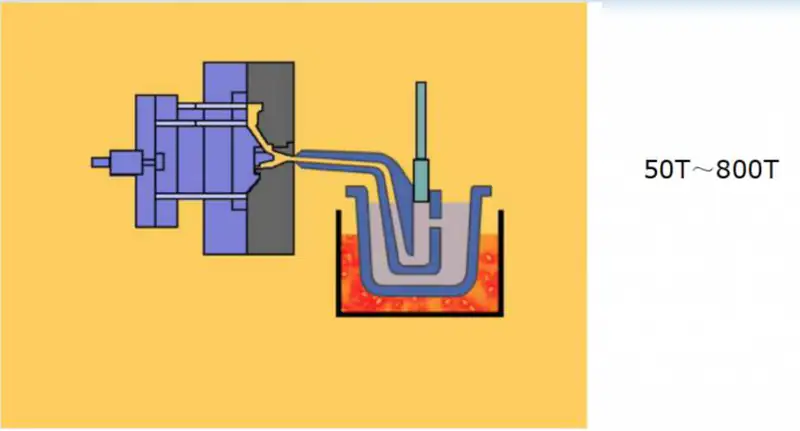

(1) Rhéocasting(Rheoforming, Rheocast) Coulée directe sous pression ou moulage par extrusion de la suspension métallique semi-solide résultante par agitation intense pendant le refroidissement du métal liquide de la phase liquide à la phase solide à une certaine fraction de phase solide. 1 Alliage de coulée sous pression 2 Alimentation continue en alliage liquide 3 Réchauffeur à induction 4 Refroidisseur 5 Lingot coulé rhéologiquement 6 Chambre d'injection 7 Moule de coulée sous pression Par exemple, R. Shibata et al. ont utilisé une suspension d'alliage semi-solide préparée par la méthode d'agitation électromagnétique pour être introduite directement dans la chambre d'injection d'une machine de coulée sous pression en vue de sa mise en forme. Les propriétés mécaniques des pièces coulées en alliage d'aluminium produites par cette méthode sont supérieures à celles des pièces coulées par extrusion et comparables à celles des pièces coulées thixotropes semi-solides. Le problème réside dans les difficultés de conservation et d'acheminement des boues métalliques semi-solides, ce qui explique que la mise en œuvre de cette méthode ne soit pas très répandue.

(2) Coulée thixotropique(Thixoforming, Thixocast) Coulée sous pression ou extrusion de lingots préparés d'une organisation non dendritique après les avoir réchauffés dans la zone solide-liquide jusqu'à ce qu'ils atteignent une viscosité appropriée. EOPCO, HPM Corp, Prince Machine et THT Presses aux États-Unis, ainsi que Buhler en Suisse, IDRA USA et Italpresse of America en Italie, Producer USA au Canada, et Toshiba Machine Corp et UBE au Japon. Machinery Services, etc. ont été en mesure de produire des équipements spéciaux pour le formage tactile d'alliages d'aluminium semi-solides. La méthode de chauffage et de transport des billettes est facile à automatiser, ce qui en fait aujourd'hui la principale méthode de moulage à l'état semi-solide.

(3) Moulage par injection(moulage par injection) directement au métal liquide en fusion (plutôt qu'après traitement de la boue semi-solide) refroidi à la température appropriée, et complété par certaines conditions de processus dans la cavité de moulage par injection. Les États-Unis d'Amérique, le Wisconsin, le centre de développement "touch into shape", ont utilisé la méthode de moulage semi-solide des alliages de magnésium. L'université Cornell des États-Unis, le professeur K.K. Wang et d'autres ont mis au point un dispositif similaire de moulage par injection d'alliages de magnésium, la boue semi-solide provenant du tube de matériau à joindre, après un refroidissement approprié, est injectée sous pression dans la cavité.

(4) Coulée continue à basse température La coulée continue à basse température est une méthode de coulée dans laquelle la surchauffe du métal liquide est contrôlée à environ 0°C et le refroidissement forcé est effectué sous le moule de coulée. La ségrégation des centres est un problème majeur dans la coulée continue et des ruptures peuvent se produire lors du laminage continu du fil machine. C'est pourquoi ce procédé revêt une grande importance.

(5) Coulée continue en bandes Flemings a réalisé des études expérimentales de coulée continue de bandes avec le métal à bas point de fusion Sn-15% Pb et a analysé le transfert de chaleur, la solidification et la déformation. Il a conclu que l'épaisseur de la bande était liée à la pression du cylindre, au taux de phase solide, au taux de cisaillement rhéologique et à la vitesse de la coulée continue. Lorsque la pression spécifique sous extrusion est élevée, elle favorise la microségrégation. Afin de garantir la qualité de la surface et de l'intérieur ainsi que la précision des dimensions, il est nécessaire de contrôler strictement les paramètres du processus de fabrication des métaux semi-solides, tels que le taux de phase solide, la taille de la forme cristalline initiale et la quantité de métal émise. Pour les métaux à point de fusion élevé tels que l'alliage Cu-Sn-P de bronze phosphoreux (Cu-8%Sn-0,1%P), la température de la ligne de phase liquide de 1030 ℃, difficile à travailler à chaud, cet alliage semi-solide fabriqué en plaques minces donne des résultats évidents. Actuellement, il a été possible de préparer une excellente organisation des lingots d'acier inoxydable semi-solide, des lingots d'acier à outils à haute vitesse.

5 Avantages technologiques

Les avantages de la technologie du moulage sous pression à l'état semi-solide concernent à la fois le produit et le processus.

(1) Avantages du processus

(1) sans ajouter d'agent de raffinage des grains pour obtenir une organisation fine des grains, éliminant ainsi la coulée traditionnelle de cristaux en colonnes et de cristaux dendritiques grossiers.

2) Faible température de formage (par exemple, l'alliage d'aluminium peut être réduit de plus de 120°C), ce qui permet d'économiser de l'énergie.

3) Durée de vie prolongée du moule. En raison de la température plus basse de la boue semi-solide formant la contrainte de cisaillement, que la boue dendritique traditionnelle est trois ordres de grandeur plus petit, de sorte que le remplissage lisse, la charge thermique faible, la résistance à la fatigue thermique diminuée.

4) Réduire la pollution et les facteurs d'insécurité. Le fonctionnement est exempt d'un environnement de métal liquide à haute température.

(5) Faible résistance à la déformation, l'utilisation d'une petite force permet d'obtenir un traitement homogène, facile à former des matériaux difficiles à traiter.

(6) Solidification plus rapide, productivité plus élevée et cycle de traitement plus court.

(7) Convient à l'utilisation de la conception et de la fabrication assistées par ordinateur, améliorant le degré d'automatisation de la production.

(2) Avantage du produit

1)Qualité des pièces mouléesHaut. Grâce à l'affinement du grain, à la distribution uniforme de l'organisation, le retrait du corps est réduit, la tendance à la fissuration thermique est réduite, la tendance au retrait est éliminée sur la matrice, et les propriétés mécaniques sont grandement améliorées.

(2) Le retrait de solidification est faible, de sorte qu'après le formage, la précision dimensionnelle est élevée, la surépaisseur d'usinage est faible, le formage est presque net.

(3) Large gamme d'alliages de formage. Les alliages non ferreux sont l'aluminium, le magnésium, le zinc, l'étain, le cuivre, les alliages à base de nickel ; les alliages à base de fer sont l'acier inoxydable, l'acier faiblement allié, etc.

(4) Fabrication de composites à matrice métallique. L'utilisation de métaux semi-solides à haute viscosité permet de compenser la différence de densité, la solubilité des métaux dans les alliages, mais aussi l'utilisation efficace de différents matériaux mélangés pour créer de nouveaux matériaux composites.

6. Développement de la technologie de coulée à l'état semi-solide

6.1 Influence de la perturbation de l'intervalle de température et de la température de coulée sur l'organisation des alliages de magnésium à l'état semi-solide

AZ91HP alliage de magnésium en acier inoxydable creuset four à résistance chauffage à 720 ℃ isolation 10 minutes pour le traitement de raffinage, dans la ligne de phase liquide près du traitement d'isolation à court terme, peut réduire la tendance à la formation de l'organisation dendritique ; réduire la température de traitement, la fonte est perturbé sont accélérés au grain à la forme équiaxiale ou même le développement sphérique ; dans la gamme de température semi-solide de la fonte soufflant argon (Ar) traitement, de sorte que la fonte est perturbé pour améliorer le taux de nucléation, d'accélérer la fusion des bras dendritiques et le grain isométrique. L'accélération de la fusion des bras dendritiques et l'équiaxialisation des grains permettent d'obtenir une distribution uniforme de l'organisation non dendritique ; cela rend la coulée semi-solide après la formation, le contenu de la phase β dure et fragile est réduit, et la distribution des mailles fines dans les limites des grains de la phase α naissante, ce qui améliore les propriétés mécaniques des coulées semi-solides d'alliage de magnésium (Foundry, 2006, 55(2) : 120-125).

6.2 Méthodes avancées de mise en pâte pour les alliages semi-solides

Parmi les méthodes avancées de fabrication de boues qui ont été proposées, la technologie de la plaque inclinée est simple dans son principe et son équipement, facile à contrôler et peu coûteuse. En utilisant la méthode de la plaque inclinée pour préparer une suspension semi-solide de fonte blanche à haute teneur en chrome sub-eutectique, le liquide métallique dans le corps de refroidissement sous l'action du refroidissement par excitation, l'austénite de manière non uniforme, un grand nombre de nucléation et de croissance, la fusion dendritique, le pliage, le broyage et donc le raffinement, la formation d'austénite sphérique.

6.3 Moulage sous pression thixotropique semi-solide d'un alliage d'aluminium Al-6Si-2Mg

L'alliage d'aluminium Al-6Si-2Mg, avec une température de ligne de phase liquide de 615°C et une température de ligne de phase solide de 557°C, possède d'excellentes propriétés thixotropiques. La billette de barre utilise la méthode du hot top, le brassage électromagnétique, la coulée semi-continue verticale, le diamètre de 60 ~ 70mm ; la billette dans l'équipement d'induction à moyenne fréquence chauffe la bobine, le début du chauffage rapide à 500 ℃, puis le chauffage lent, le noyau atteint 560 ℃, réduire davantage la puissance de chauffage, dans le noyau atteint 575 ℃, déplacé à 2800KN machine de moulage sous pression à chambre froide horizontale, moulage sous pression dans le moteur automobile sur l'utilisation du couvercle de la pompe à eau. Moulage sous pression semi-solide, a fondu α-Al dans le contact de cisaillement à grande vitesse de moulage sous pression dans la forme, une partie de la croissance α-Al primaire, une partie de la solidification dans un α-Al secondaire sphérique fin. L'organisation eutectique de Mg2Si que l'organisation de coulée continue est plus fine ; En raison de l'organisation semi-solide de la non poreuse, par 540 ℃, 8 heures de traitement de solution solide et puis trempé, et puis par 170 ℃, 6 heures de vieillissement artificiel, pour obtenir ce qui suit. Propriétés mécaniques : résistance à la traction de 340 MPa, limite d'élasticité de 310 MPa, allongement de 3,5% (Casting, 2005, 54(5) : 475-478).