Le guide définitif de la technologie de la coulée centrifuge : principes/procédés/applications industrielles Analyse

Temps de publication:2025-02-23 Trier par:Le blog Nombre de vues:1087

Qu'est-ce que la coulée centrifuge ?

La coulée centrifuge est un procédé de formage liquide dans lequel le métal liquide est versé dans un moule rotatif par la force centrifuge générée par le moule rotatif (jusqu'à 150 fois la force de gravité) et tourné à grande vitesse (généralement de 250 à 1500 r/min) de manière à remplir le moule et à se solidifier sous l'action de la force centrifuge pour former une pièce moulée. Ce procédé est particulièrement adapté à la fabrication de chemises de cylindres de moteurs marins, de pièces à haute température pour l'aérospatiale et d'autres produits soumis à des conditions de travail difficiles. aluminium La résistance à la traction des pièces est supérieure de plus de 25% à celle du moulage en sable traditionnel.

Fonctionnement de la coulée centrifuge

Le processus de coulée centrifuge commence par l'injection de métal liquide dans un moule rotatif à haute température. En fonction des exigences spécifiques de la conception, le moule peut tourner verticalement ou horizontalement.

Au cours de ce processus, la force centrifuge répartit uniformément le métal liquide dans le moule à une pression proche de plusieurs fois la force de gravité. Cette pression garantit que la pièce moulée est exempte de fissures, ainsi que de micro et macro défauts. Ce procédé est très similaire au procédé conventionnel de moulage sous pression, qui réduit également les défauts globaux du produit grâce à l'application d'une pression.

Lors du remplissage du moule, le métal liquide, plus dense, est poussé contre la paroi intérieure du moule en rotation. En outre, le métal dense se solidifie dans le sens du centre radial extérieur, tandis que les substances moins denses et les impuretés flottent vers le diamètre extérieur.

Une fois la solidification terminée, la pièce entière est démoulée, puis usinée pour éliminer les impuretés laissées sur les bords de la pièce. Le résultat final est un matériau de haute qualité, sans vides ni bulles internes.

Voici les étapes simples du processus de base de la coulée centrifuge, une fois le moule préparé :

- La première étape, comme dans tout processus de coulée, consiste à chauffer le métal au-dessus de son point de fusion.

- La deuxième étape consiste à faire tourner le moule en vue du coulage. En règle générale, la vitesse de rotation se situe entre 300 et 3 000 tours par minute, bien que la vitesse réelle dépende des spécificités du projet.

- Vient ensuite l'étape de la coulée. Ce processus est relativement simple et ne nécessite pas de préparation particulière, mais il faut être particulièrement vigilant car le coulage se fait pendant que le moule tourne.

- Une fois la coulée terminée, l'étape suivante commence automatiquement. La rotation favorise non seulement le processus de refroidissement, mais génère également une pression suffisante dans le moule pour éviter tout défaut lié au processus de coulée.

- Après le refroidissement, l'étape suivante est similaire à tout autre processus de moulage. Il suffit de retirer le moule du dispositif rotatif et de retirer le matériau de la coulée.

- Enfin, le produit final est fini. La rotation centrifuge pousse les impuretés de la matière vers les bords, et l'élimination de ces impuretés par usinage permet d'obtenir un produit de la qualité souhaitée.

Deux types de machines de coulée centrifuge

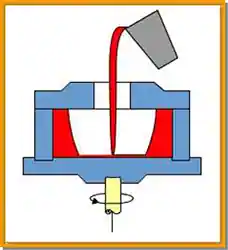

Coulée centrifuge verticale

Coulée centrifuge horizontale

Coulée centrifuge verticale

Elle est principalement utilisée pour la production de pièces rondes dont la hauteur est inférieure au diamètre. Il est parfois possible de couler des pièces de forme avec cette machine de coulée centrifuge..Grâce à l'installation stable de la machine de coulée verticale, il est possible d'utiliser non seulement des types de métaux, mais aussi des types de matériaux non métalliques tels que le sable et les coquilles de moules en fusion.

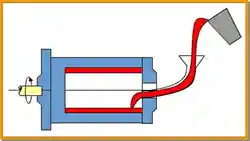

Coulée centrifuge horizontale

Il est principalement utilisé pour la production de manchons et de tubes coulés de longueurs supérieures au diamètre.

Trois types de coulée centrifuge

| typologie | Mallettes de produits | Ningbo Hexin Craft Breakthrough (Percée artisanale de Ningbo Hexin) |

|---|---|---|

| Coulée centrifuge véritable | Chemise de cylindre diesel (HT300) | Technologie de moulage composite bimétallique |

| Coulée semi-centrifuge | Disques de frein pour trains à grande vitesse (matériau ADI) | Système de refroidissement de l'excitation de la fonte froide en graphite |

| centrifugation | Corps de valve hydraulique (ZL104) | Technologie de coulée assistée par le vide |

Caractéristiques de la coulée centrifuge

(1) Les pièces moulées sont cristallisées sous l'action de la force centrifuge, avec une organisation dense, sans défauts tels que trous de retrait, relâchement de retrait, trous d'air, emprisonnement de scories, etc. et de bonnes propriétés mécaniques.

(2) Lors de la coulée de pièces creuses rondes, le noyau et le système de coulée peuvent être supprimés, ce qui simplifie le processus et permet d'économiser du métal.

(3) pour faciliter la fabrication de pièces moulées bimétalliques, telles que les douilles en acier coulées avec un revêtement en cuivre, la surface de liaison est solide, résistante à l'usure et permet d'économiser l'alliage de cuivre.

(4) La rugosité de la surface interne des pièces moulées par centrifugation n'est pas facile à contrôler, il faut augmenter la tolérance d'usinage pour garantir la qualité des pièces moulées, et elle ne convient pas à la production de ségrégation facile de l'alliage.

Avantages de la coulée centrifuge: :

(1) Lors de la production de corps creux rotatifs par coulée centrifuge, le noyau, le système de coulée et la colonne montante peuvent être omis.

(2) En raison de la rotation du métal liquide dans la force centrifuge résultante, la densité du métal est poussée vers la paroi extérieure, tandis que la densité du gaz, le laitier à la surface libre du mouvement libre, la formation de la solidification directionnelle de l'extérieur vers l'intérieur, de sorte que le retrait complémentaire des conditions, l'organisation de la coulée de dense, de bonnes propriétés mécaniques.

(3) faciliter le moulage de douilles et de tuiles "bimétalliques", par exemple en coulant une fine couche de cuivre dans les douilles en acier, ce qui permet d'économiser le cuivre, qui est plus coûteux.

(4) Bonne capacité de remplissage.

(5) Élimination et réduction de la consommation dans les systèmes d'écoulement et les colonnes montantes.

Inconvénients de la coulée centrifuge :

(1) La surface libre à l'intérieur de la pièce moulée est rugueuse, avec des erreurs dimensionnelles importantes et une qualité médiocre.

(2) Il ne convient pas aux alliages présentant une ségrégation de densité élevée (par exemple, le bronze au plomb) et aux alliages légers tels que l'aluminium et le magnésium.

Application coulée centrifuge

La coulée centrifuge est principalement utilisée pourProduction en série de pièces moulées pour tubes et tuyauxLes produits peuvent être utilisés pour fabriquer une large gamme de produits, tels que des tuyaux en fer, des bagues en cuivre, des chemises de cylindres, des bagues en cuivre bimétalliques à dos d'acier, des rouleaux en acier résistant à la chaleur, des ébauches de tubes en acier sans soudure, des tambours de séchage pour machines à papier, etc.Production de pièces moulées pour rouestels que les roues de pompe et les rotors de moteur.

Comparaison entre la coulée centrifuge et les autres procédés de coulée

| Méthode de coulée | moulage en sable | moulage à la cire perdue | moulage de métaux | Moulage sous pression | coulée à basse pression | coulée centrifuge |

| Métaux applicables | arbitrairement | Sans restriction, principalement en acier moulé | Sans restriction, principalement alliages non ferreux | Aluminium, zinc, magnésium et autres alliages à bas point de fusion | Principalement des alliages non ferreux, également utilisés dans l'acier moulé et la fonte. | Principalement la fonte et l'acier moulé |

| Gamme de qualité de coulée | sans restriction | Généralement moins de25 kg | Principalement des pièces moulées de petite et moyenne taille | Généralement moins de10kgLes pièces coulées peuvent également être utilisées pour des pièces coulées de taille moyenne. | Principalement des pièces moulées de petite et moyenne taille | sans restriction |

| volume de production | sans restriction | Production par lots et en masse, ainsi que production de pièces uniques et de petits lots. | Lot, fabrication en vrac | Lot, fabrication en vrac | Lot, fabrication en vrac | Lot, fabrication en vrac |

| Tolérances dimensionnelles de la coulée (mm) | 100±1.0 | 100±0.3 | 100±0.4 | 100±0.3 | 100±0.4 | |

| Rugosité de surface des pièces moulées | plus rude | Ra25~Ra3.2 | Ra25~Ra12.5 | Ra6.3~Ra1.6 | Ra25~Ra6.3 | Rugosité de la surface intérieure |

| Coulée de l'organisation des grains à l'état brut de coulée | gros grain | gros grain | céréales | Grains fins, avec de nombreux pores internes | céréales | |

| la tolérance (c'est-à-dire l'erreur autorisée) | le plus ancien | Peu ou pas de transformation | peu | Peu ou pas de transformation | comparativement faible | Importantes surépaisseurs d'usinage sur les surfaces internes |

| Productivité (niveau général de mécanisation) | Faible, moyen | Faible, moyen | Moyenne et élevée | suprême | milieu | Moyenne et élevée |

| Épaisseur minimale de la paroi des pièces moulées (mm) | 3.0 | en général0.7 | aluminium2~3 | 0.5~1.0 | habituel2.0 |

FAQproblèmes courants

Q1 : Quelle est la taille maximale des pièces de fonderie centrifuge qui peuvent être traitées ?

→ diamètre Φ2.5m × longueur 8m (poids d'une seule pièce 20 tonnes)

Q2 : Comment résoudre le problème de la ségrégation dans la coulée centrifuge ?

→ Programme recommandé : adoptionChamp électromagnétique pulsé + refroidissement par gradientprocessus composite

Q3 : Est-il économique de faire de petits lots d'essai ?

→ <50 pcs. le moulage en sable est recommandé, le coût du moule est trop élevé.