Défauts du moulage sous pression de l'aluminium et leurs causes

Temps de publication:2024-12-10 Trier par:Le blog Nombre de vues:1125

Les trois éléments du moulage sous pression

Machines de moulage sous pression, alliages de moulage sous pression etmoule de coulée sous pressionCe sont les trois principaux éléments de la production de pièces moulées sous pression qui sont indispensables.

Le processus de moulage sous pression est constitué des trois éléments de manière organique et globale, de sorte qu'il peut être stable, rythmé et efficace pour produire l'apparence, une bonne qualité interne, des dimensions conformes aux dessins ou aux exigences de l'accord pour les pièces moulées.

Critères d'inspection des entreprises

1) Informations contrôlées : dessins, fiches de contrôle de qualité ;

2, norme nationale, norme de ligne (norme de moulage sous pression JIS) ;

3. les limites de l'échantillon de clients

Parties de la pièce moulée sous pression qui sont sujettes à des variations de dimensions :

1、Slider

2、Core

3、Taille de la surface de division

4. la barre supérieure (la ligne directrice la plus économique au sein de l'entreprise, sauf exigences particulières)

La surface intérieure de la barre supérieure peut être surélevée ou en retrait de 0,30 mm par rapport au corps de la pièce moulée.

La surface extérieure de la barre supérieure (partie polissable) peut être surélevée de 0,30 mm par rapport au corps de la pièce moulée (la partie non polissable est en retrait de 0,30 mm).

Le bord de la rainure d'étanchéité et la barre supérieure du bord de la pièce peuvent être relevés de 0,30 mm par rapport au corps de la pièce.

Principaux défauts dans le moulage sous pression

1, défauts de surface : système de coulée au niveau des trous d'air, des trous de scories, des fissures, de la ségrégation à froid, du mauvais type, de l'intercalaire, du front des billettes trop large (vers le haut), des bulles, du retrait, de la sous-coulée, du carbone, du collage au moule, des tensions, de l'effondrement, des marques d'écoulement, des piqûres, du décapage, de la fissuration.

2、Défauts internes : trous d'air, trous de rétrécissement, trous de sable, remplissage insuffisant, fuites, propriétés mécaniques non conformes à la norme.

3. défauts dimensionnels : déformation, rétrécissement excessif

4、Défauts du matériau : points durs, exigences environnementales, la composition chimique n'est pas qualifiée.

Classification des défauts de surface des pièces moulées sous pression

1、Défauts internes : y compris trous d'air, trous de rétrécissement, trous de sable, décollement, etc.

2. Défauts externes : fissures, ségrégation à froid, mauvais type, couche intermédiaire, front de billette trop large (type haut), bulles, rétrécissement, sous-coulée, carbone, collage au moule, déformation, bord d'effondrement, marques d'écoulement, piqûres, décapage, fissuration, tambour supérieur, enroulement par chocs.

Stomates :

Caractéristiques : trous de forme plus régulière et surface plus lisse

Classification : trous d'épingle, trous d'air sous-cutanés, gros trous d'air concentrés

Raison :

1. mauvais raffinage, mauvais dégazage

2. mauvais échappement, conception déraisonnable du moule

3. la vitesse d'injection de la carotte intérieure est trop élevée, la vitesse d'injection secondaire n'est pas dans la bonne position et le gaz dans le moule ne peut pas être évacué à temps.

4. la cavité du moule est trop profonde

5) Surépaisseur d'usinage excessive

Moyens d'inspection : traitement à la machine, polissage

Rétrécissement :

Caractéristiques : trous de forme irrégulière avec des surfaces plus rugueuses causées par une compensation insuffisante pendant le processus de durcissement des pièces moulées.

Raison :

1. la température du matériau est trop élevée

2. pression spécifique trop faible

3. une épaisseur de paroi inégale produit des joints chauds

4) Canal de débordement trop fin

5. la chambre de compression n'est pas assez remplie, le gâteau est trop fin, la compensation est limitée.

6. porte intérieure plus petite

7. température locale élevée du moule

Moyens de contrôle : traitement par machine

Trachome :

Caractéristiques : trous de scories rugueux, irréguliers et relativement denses

Raison :

Les défauts courants du moulage en sable sont relativement rares dans le cas du moulage sous pression. Ils apparaissent généralement dans les petites et moyennes pièces en aluminium moulées sous pression de la racine des élévateurs et de la face frontale de traitement. Utilisation de pièces coulées contaminéesaluminiumLes matériaux contaminés par des composés organiques et les matériaux fortement oxydés et corrodés produisent des trous de sable dans le moulage sous pression.

Moyens de contrôle : traitement à la machine, polissage, sablage

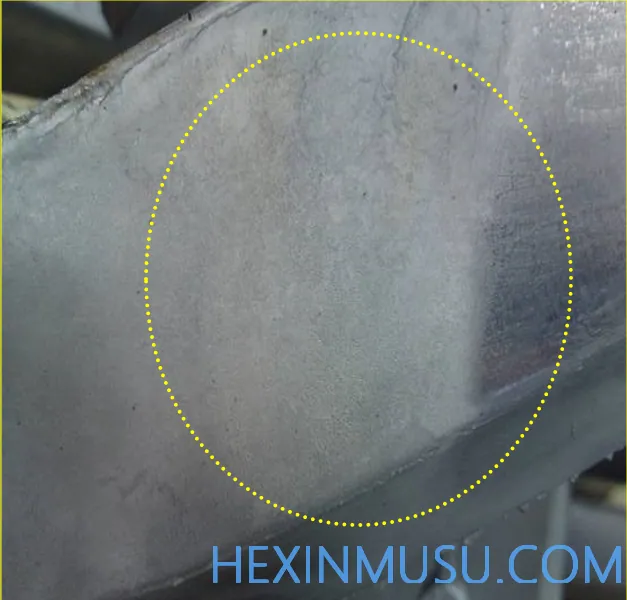

En vrac :

Caractéristiques : organisation macroscopique superficielle et non fixée

Raison :

1. basse température du moule

2. la température du matériau est trop basse

3. une faible pression spécifique

4. trop de peinture

Moyens d'inspection : sablage, soufflage de sable

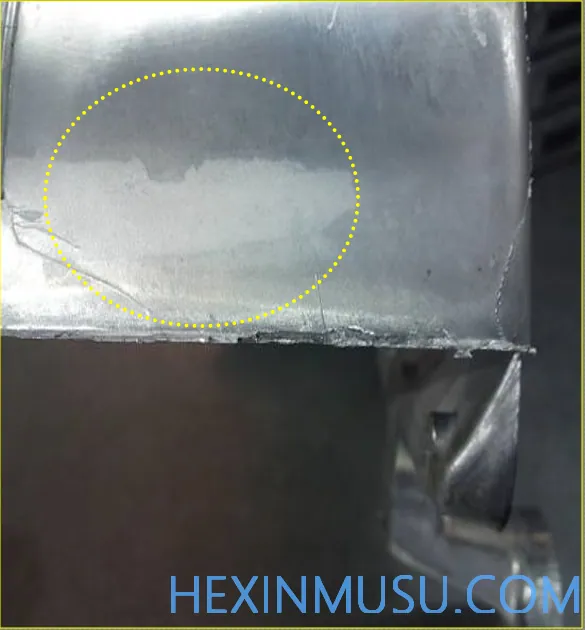

Fissures :

Caractéristiques : la matrice de l'alliage est endommagée ou déconnectée pour former un mince espace filamentaire, divisé en pénétrant et non pénétrant. Peut se développer ultérieurement.

Raison :

1) Structure de moulage déraisonnable, contrainte de retrait, coins arrondis trop petits.

2. la température du moule est trop basse

3. ouvrir le moule trop tard ou trop tôt

4. trop d'impuretés dans l'alliage : l'alliage d'aluminium contenant du zinc, du cuivre, du silicium est élevé.

5. déviation de l'éjecteur

Moyens d'inspection : inspection visuelle

Ségrégation par le froid :

Caractéristiques : espace où des métaux à plus basse température s'appuient l'un sur l'autre sans être complètement fusionnés, avec une forme linéaire irrégulière. Il existe deux types de fissures : les fissures pénétrantes et les fissures non pénétrantes, qui peuvent apparaître sous l'effet d'une force extérieure.

Raison :

1. température du matériau trop basse, température du moule trop basse

2. mauvaise fluidité de l'alliage

3. la porte d'entrée n'est pas raisonnable, la procédure est trop longue

4. le taux d'injection de pression est trop faible

5. faible pression spécifique

6) Remplissage de métal liquide dans des torons séparés

Moyens d'inspection : inspection visuelle

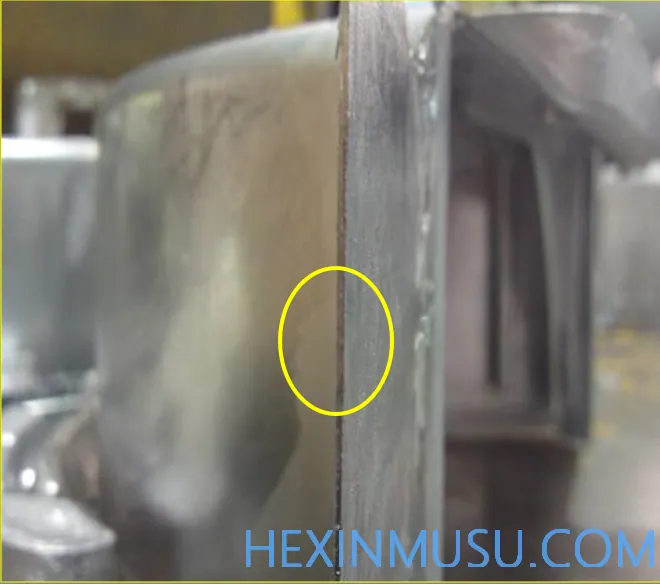

Mauvais type :

Caractéristiques : Une partie du moulage est mal alignée et décalée par rapport à une autre partie. J'élargis ici le phénomène au fait qu'une partie de la glissière n'est pas en place.

Raison :

1. des erreurs de fabrication dans les inserts des deux moitiés

2. déplacement de l'insert du moule

3. l'usure des pièces de guidage du moule

Moyens d'inspection : inspection visuelle après ébavurage, mesure au pied à coulisse

dissection: :

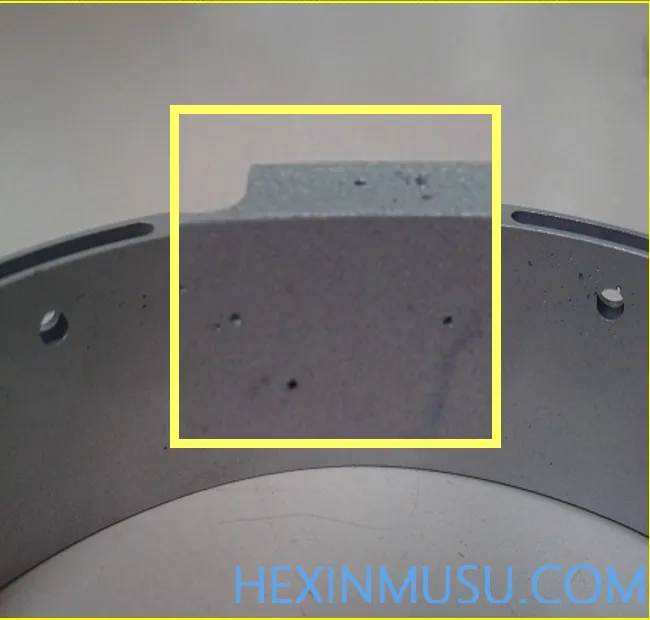

Caractéristiques : forme de double paupière, incomplétude partielle de la partie, apparaissant au niveau des bords du curseur et de la surface de séparation.

Raison.

Les glissières, les inserts ou les bords du plan de joint collent et ne se dissolvent pas. Un espace entre la glissière et la partie coulissante de la glissière, l'alliage entre dans la solidification, ou même la glissière n'est pas en place ou est bloquée.

Moyens de contrôle : contrôle visuel après l'ébavurage

Fronts avant excessifs (de type ascendant)

Caractéristiques : Fretting excessif sur les bords de la pièce moulée

Raison :

1. la force de serrage de la machine de moulage sous pression n'est pas suffisante

2. les moules ne sont pas fermés hermétiquement et sont endommagés.

3. les résidus de la surface de séparation ne sont pas nettoyés

4. taux d'injection de pression excessif

5. tonnage incorrect de la conception du moule

Moyens d'inspection : test de l'étrier

Bulles :

Caractéristiques : dépression sur la surface lisse de la pièce moulée

Raison :

1. l'écart d'épaisseur des pièces coulées est important

2. la température du matériau est trop élevée, le retrait de l'alliage est important

3. abaissement de l'impulsion

4. section plus petite de la porte intérieure, moins de compensation

5. température du moule plus élevée

Moyens d'inspection : peinture au pistolet

Rétrécissement :

Caractéristiques : dépression sur la surface lisse de la pièce moulée

Raison :

1. l'écart d'épaisseur des pièces coulées est important

2. la température du matériau est trop élevée, le retrait de l'alliage est important

3. abaissement de l'impulsion

4. section plus petite de la porte intérieure, moins de compensation

5. température du moule plus élevée

Moyens d'inspection : peinture au pistolet

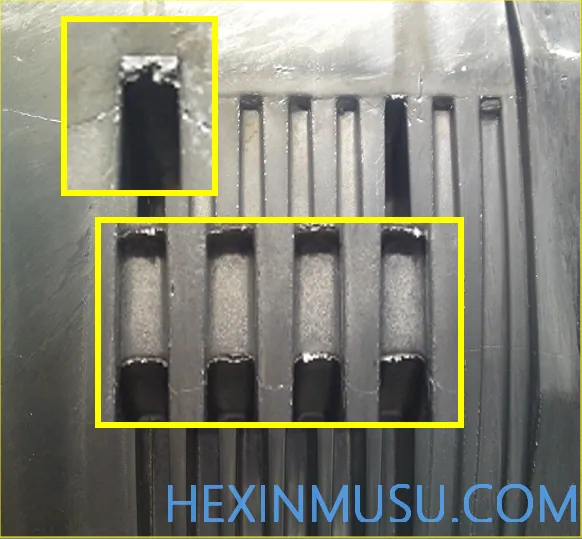

Prévisions :

Caractéristiques : Les pièces coulées semblent être incomplètement remplies.

Raison :

1. température basse des matériaux et des moules

2. faible vitesse d'injection

3. mauvaise fluidité de l'alliage

4. un système de casting irrationnel

5. débordement de peinture

6. les cavités du moule sont trop profondes et le moule est trop complexe.

Moyens d'inspection : inspection visuelle

Accumulation de carbone :

Caractéristiques : l'oxyde formé par la peinture à haute température adhère au moule, et la surface de coulée est blanchâtre et rugueuse.

Raison :

1. pulvériser trop de peinture

2. la peinture est trop épaisse

3. température basse du moule

4. n'ont pas été polis à temps pour être enlevés

Moyens d'inspection : peinture au pistolet, inspection visuelle

Moule collant :

Caractéristiques : les pièces coulées semblent non remplies en raison d'un excès de matériau adhérant au moule.

Raison :

1. l'excédent de matériau adhère au moule

2. surface rugueuse du moule

3. la température du moule est trop élevée

4. petit cône de traction du moule

5. vitesse d'écoulement rapide et schéma de remplissage incorrect

Moyens d'inspection : inspection visuelle, observation de l'ébarbage

Souches :

Caractéristiques : les pièces coulées semblent non remplies en raison d'un excès de matériau adhérant au moule.

Raison :

1. l'excédent de matériau adhère au moule

2. surface rugueuse du moule

3. la température du moule est trop élevée

4. petit cône de traction du moule

5. vitesse d'écoulement rapide et schéma de remplissage incorrect

Moyens d'inspection : inspection visuelle, observation de l'ébarbage

Bords effondrés :

Caractéristiques : la surface de coulée est concave et brillante.

Raison.

1. rigidité insuffisante du moule

2) Le bord du moule est extrudé à haute température pendant une longue période.

3. l'absence de retrait à temps de la partie saillante du bord du moule

Moyens de contrôle : observation et contrôle visuel après ponçage

Marques d'écoulement :

Caractéristiques : texture lisse dans la même direction que le flux de métal, affaissement localisé

Raison :

1. trop de peinture

2. remplissage trop rapide

3. le produit laissé par les deux flux métalliques qui remplissent la cavité de manière asynchrone.

4. température basse du moule

Moyens de contrôle : Polissage

Surface de chanvre :

Caractéristiques : zone de distribution des petites taches en surface

Raison :

1) La température du moule est trop basse, la température du matériau est trop basse.

2) Le métal d'apport est dispersé en gouttelettes denses qui frappent la paroi à grande vitesse.

3. l'épaisseur de la porte intérieure est faible

Moyens d'inspection : inspection visuelle, peinture par pulvérisation

Rinçage :

Caractéristiques : Grande zone de saillie près de la porte

Raison :

1. rigidité insuffisante du moule

2. le vieillissement du moule

3. vitesse d'écoulement trop élevée

4. température trop élevée du matériau, préchauffage insuffisant

5. pas de traitement thermique régulier

Moyens de contrôle : contrôle visuel, observation après ponçage

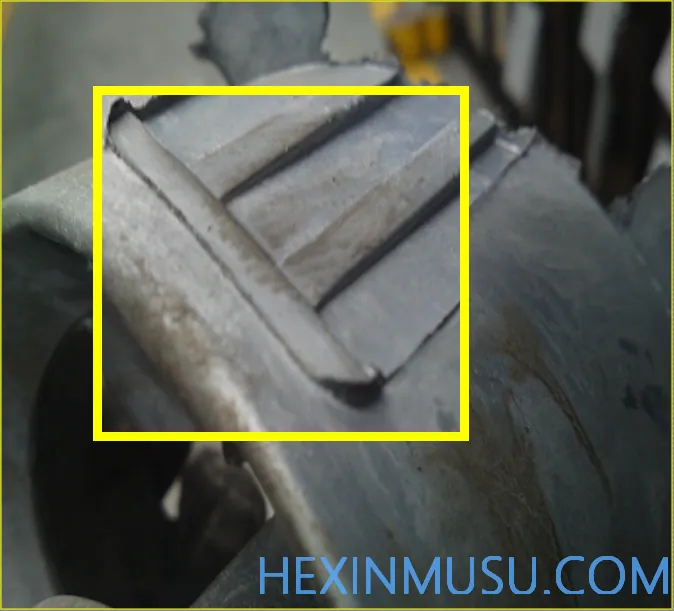

Craqué :

Caractéristiques : marques en relief de la maille et éperons métalliques sur la surface de la pièce moulée.

Raison :

1. les changements de température sont intenses

2. des matériaux de moulage inappropriés

3. température trop élevée du matériau, préchauffage insuffisant

4. l'absence de traitement thermique régulier

5. surface rugueuse du moule

6. la vitesse d'injection de la pression est trop rapide, ce qui a un impact positif sur la cavité

Moyens de contrôle : contrôle visuel, observation après ponçage

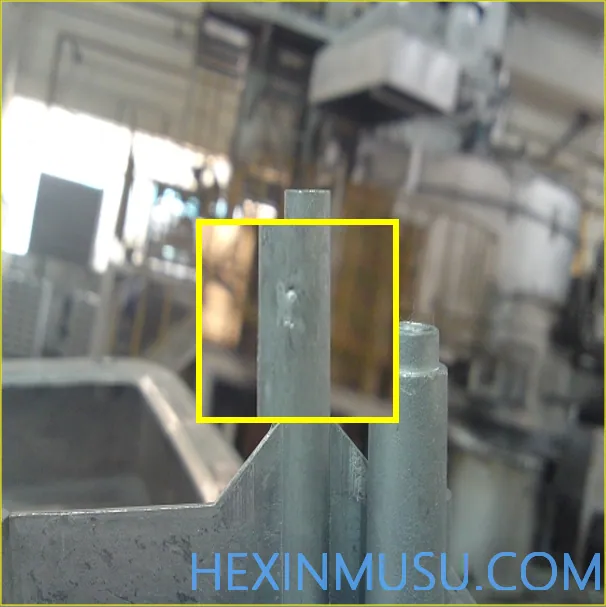

Tambour de tête :

Caractéristiques : bombement superficiel à l'arrière de la barre supérieure

Raison :

1. temps d'ouverture du moule insuffisant

2. une pression spécifique plus élevée

3. pulvérisation inadéquate de la peinture

4. épaisseur de la paroi mince

5. force inégale sur la barre supérieure

Moyens d'inspection : peinture au pistolet, inspection visuelle

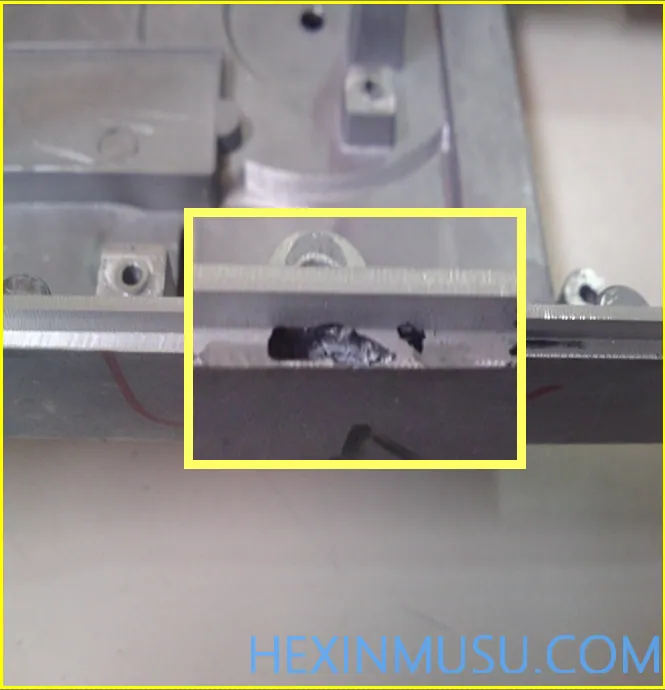

Coup de moule :

Caractéristiques : marques d'impact laissées par le retrait de l'adhésif du moule

Raison :

1. mauvaise rigidité du moule

2. une manipulation inadéquate lors du nettoyage de l'excédent de matériau

3. l'absence de réparation des marques de coups dans les délais impartis

Moyens d'inspection : inspection visuelle, peinture par pulvérisation

Corrosion des moules :

Caractéristiques : piqûres en relief à la surface de la pièce dans des zones caractéristiques de la corrosion par moisissure.

Raison :

1. le moule n'est pas nettoyé à temps après la production

2. l'absence d'entretien en temps utile de la surface du moule

Moyens d'inspection : inspection visuelle, peinture par pulvérisation

défaut interne

Remplissage insuffisant, fuites, propriétés mécaniques inférieures à la norme

Manifestations : porosité, retrait, trous de sable, relâchement, échec des essais mécaniques, résistance insuffisante à la traction, etc.

Moyens de contrôle :

Essais d'usinage (tournage, fraisage, perçage, ponçage, soufflage, polissage, sablage, etc.)

Essai d'étanchéité

Essai de traction

défaut de dimension

Déformation, rétrécissement excessif

La norme JIS s'applique si la planéité n'est pas indiquée sur les dessins :

Taille maximale de la pièce moulée Tolérance en (mm)

2) Retrait normal de l'alliage d'aluminium moulé sous pression : 0,3%-0,5%

défaut matériel

1. point dur : rupture du couteau lors du traitement par la machine

2) Exigences environnementales : telles que ROHS

3) Composition chimique non qualifiée : propriétés mécaniques

4. résistance à la corrosion, etc.