Quelle est la différence entre l'extrusion de l'aluminium et le moulage sous pression de l'aluminium ?

Temps de publication:2025-02-25 Trier par:Le blog Nombre de vues:514

En tant qu'institution profondément ancrée dans la société, l'Union européenne est un acteur majeur de la lutte contre la pauvreté.aluminiumEn tant qu'ingénieur dans le domaine du moulage depuis plus de 20 ans, on me pose souvent la question suivanteextrusion d'aluminiumDifférences fondamentales avec le moulage sous pression de l'aluminium. Cet article combinera la haute pression/la basse pression/la haute pression/la basse pression.coulée gravitationnelleExpérience pratique des comparaisons systématiques entre la science des matériaux et les principes des processus et les décisions commerciales.

Qu'est-ce que l'extrusion d'aluminium ?

L'extrusion de l'aluminium est un procédé d'extrusion à l'état solide par l'intermédiaire d'une filière.Moulage de plastique à l'état solideLe profilé d'aluminium est couramment utilisé dans la production de profilés d'aluminium pour chaînes d'assemblage, de pièces en aluminium pour la dissipation de la chaleur, etc. À la base, des barres d'aluminium chauffées à l'état plastique (400-500°C) sont introduites dans une extrudeuse et forcées à travers une filière de forme transversale spécifique pour former un profilé continu, qui peut être utilisé pour fabriquer des produits de grande taille tels que des cadres de portes et de fenêtres, des rails de guidage et d'autres produits (jusqu'à une longueur longitudinale de plus de 10 mètres).

Avantages de l'extrusion d'aluminium

Les produits d'extrusion d'aluminium ont des caractéristiques de légèreté et de résistance à la corrosion, de faibles coûts d'investissement dans l'outillage (environ 30 000-200 000 yuans), la surface du traitement d'oxydation anodique de l'épaisseur du film d'oxyde allant jusqu'à 0,012 mm, présentant une texture brillante, et sans placage pour répondre aux exigences de base en matière de corrosion. Il est possible de produire une structure monocoque ultra-longue, telle qu'un rail de support photovoltaïque (longueur 12 mètres, pression du vent > 3,5kPa).

Inconvénients de l'extrusion d'aluminium

Le processus est sujet au gauchissement et à la déformation, aux lignes noires, aux bosses et autres défauts de surface, l'aluminium non oxydé présente toujours un risque de rouille, la résistance longitudinale n'est que 60%-70% celle des produits en fer. La résistance à l'abrasion de la couche d'oxydation anodique est plus faible que celle du processus de galvanisation, et le coût global du processus est 3 à 4 fois plus élevé que celui des produits en fer, par exemple, le coût de traitement des profilés de mur-rideau architectural est d'environ 25 yuans/kg, alors que l'acier galvanisé ne doit être que de 8 yuans/kg.

Qu'est-ce que le moulage sous pression de l'aluminium ?

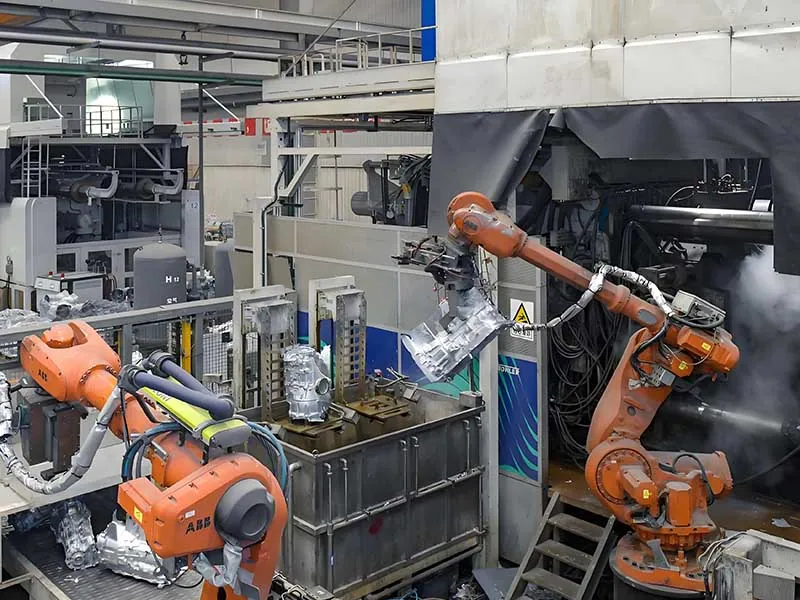

Le moulage sous pression de l'aluminium appartient àCoulée liquide à haute pressionL'alliage ADC12 fondu à 680-720°C est ensuite utilisé pour50-120MPaLa pression est injectée dans le moule en acier, et l'ensemble du processus de remplissage-solidification-démoulage est réalisé en 20 à 60 secondes. Il s'agit essentiellement d'un processus de solidification non équilibrée du métal sous refroidissement super rapide (>100℃/s). Il convient à la production de pièces complexes à parois minces telles que les composants automobiles et les boîtiers 3C, et le temps de cycle d'une seule pièce peut être ramené à moins de 30 secondes.

Avantages du moulage sous pression de l'aluminium

La grande dureté du moulage sous pression (l'alliage A380 a une résistance à la traction de 320MPa) permet le moulage intégral de caractéristiques complexes telles que les trous filetés et les barres de renfort, ce qui élimine la nécessité d'un processus de découpe ultérieur. Le moulage sous pression d'alliages de zinc et d'aluminium hybrides peut également améliorer la résistance à l'usure. Par exemple, les boîtiers de transmission automobile peuvent être réduits par des pièces d'assemblage de 60% grâce à ce processus.

Inconvénients du moulage sous pression de l'aluminium

Le coût de développement des moules est élevé (environ 200 000 à 2 millions de yuans), et la difficulté de modification après les erreurs de conception, ce qui oblige à s'appuyer sur des commandes de 10 000 pièces pour partager les coûts. Par exemple, le moule de moulage sous pression d'une coque de serrure de porte de véhicule à énergie nouvelle coûte jusqu'à 850 000 yuans, tandis que le moule d'injection ne coûte que 150 000 yuans.

Tableau comparatif des principales différences

| dimension de comparaison | extrusion d'aluminium | moulage sous pression de l'aluminium |

|---|---|---|

| Principe du moulage | Déformation plastique à l'état solide | Coulée liquide à haute pression |

| Épaisseur minimale de la paroi | ≥1.0mm | 0,5 mm |

| Coût du moule (typique) | 50 000 ¥ (profils de construction) | 800 000 ¥ (pièces automobiles) |

| Lots appropriés | 500-50 000 pièces | >10 000 pièces |

| traitement de surface | Anodisé (coût +15%) | Revêtement par poudre (coût +20%) |

Foire aux questions (FAQ)

1) Quand faut-il choisir l'extrusion d'aluminium ?

- Scénarios d'exigencesPièces structurelles de grande taille (>5 mètres), pièces anodisées, commandes personnalisées de petite et moyenne taille.

- cas typiqueQuille de wagon de chemin de fer à grande vitesse (résistance à la traction >310MPa), cadre de panneau d'affichage extérieur (résistance aux intempéries de 10 ans et plus).

2) Pourquoi le moulage sous pression est-il préférable pour les pièces automobiles ?

- l'adaptabilité technologiqueRéduction du poids de 30% dans le moulage unibody (370 pièces en moins dans le moulage sous pression du châssis arrière de Tesla), avec des temps de production de masse de 90 secondes par pièce.

- seuil de coûtLorsque la quantité commandée est supérieure à 50 000 pièces, le coût unitaire du moulage sous pression est inférieur de 40% à celui de l'extrusion (Source : China Society of Automotive Engineering).

3) Quelle est la différence essentielle entre le traitement de surface des deux procédés ?

- extrusion d'aluminiumLe traitement par anodisation permet de former une couche dense d'oxyde d'aluminium (épaisseur du film 0,01-0,03 mm), mais la résistance à l'usure n'est qu'un tiers de celle de l'anodisation dure.

- moulage sous pression de l'aluminiumLe revêtement électrophorétique (épaisseur du film 20-30μm) ou le revêtement nano-céramique (augmentation du coût de 25%) est le plus souvent utilisé en raison des défauts de porosité de la surface.

4) Comment résoudre le problème de la porosité dans les pièces moulées sous pression ?

- Amélioration des processusLa technologie de moulage sous vide (degré de vide ≤ 50mbar) permet de réduire la porosité de 5% à 0,5%.

- Optimisation des matériauxLes lingots d'aluminium de haute pureté (teneur en Fe <0,15%) sont utilisés avec des modificateurs à base de terres rares pour améliorer la fluidité de la matière fondue.

5. quelles sont les tendances futures en matière de convergence technologique ?

- Procédé composite d'extrusion et de moulage sous pressionL'extrusion est utilisée pour créer la structure principale des roulements, puis les éléments complexes sont moulés localement sous pression (le nouveau bac à batterie de Toyota coûte 18% de moins).

- Moulage semi-solideLa pâte d'aluminium est formée dans un état de coexistence solide-liquide, combinant la résistance des pièces extrudées (traction 380 MPa) avec la complexité des pièces moulées sous pression.