Les bases de l'usinage

Temps de publication:2025-02-27 Trier par:Le blog Nombre de vues:641

usinage

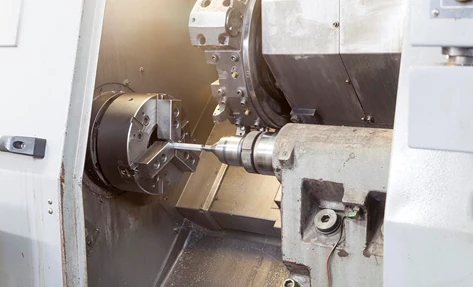

En tant que technologie de base de la fabrication moderne, l'usinage, au moyen de tours, de fraiseuses, de rectifieuses et d'autres équipements professionnels sur des pièces en métal, en plastique et autres pour la coupe, la rectification, le perçage et d'autres processus, le contrôle précis de la géométrie des pièces, les dimensions structurelles et la finition de surface, afin de garantir que des composants du moteur automobile aux pièces de précision aérospatiales de l'ensemble du domaine des besoins de la fabrication. Grâce à l'intégration poussée de la technologie CNC et des lignes de production automatisées, le processus d'usinage est passé d'une opération manuelle traditionnelle à un contrôle de programmation intelligent, ce qui améliore l'efficacité de l'usinage tout en contrôlant efficacement les coûts de production. Le système de contrôle de la qualité en stricte conformité avec les normes internationales garantit la stabilité du processus dans la production de masse grâce au suivi en temps réel de l'état d'usure des outils et à l'optimisation des paramètres d'usinage. Dans le cadre de la tendance actuelle de l'industrie 4.0, l'usinage évolue dans le sens d'une production flexible et d'une gestion numérique, fournissant des solutions fiables pour la personnalisation de pièces complexes.

usinage à commande numérique

L'usinage CNC s'appuie sur la programmation informatique pour contrôler avec précision la trajectoire de la machine-outil. Grâce à l'exécution automatisée du tournage, du fraisage, de l'alésage et d'autres processus d'usinage de précision, le métal, les plastiques techniques et d'autres matières premières sont efficacement transformés en composants complexes qui répondent aux spécifications de la conception. Son principal avantage réside dans la haute précision de répétition commandée numériquement et la capacité de liaison multi-axes, qui peuvent être adaptées aux besoins de fabrication à grande échelle, des microcomposants des appareils médicaux aux grandes pièces structurelles des équipements énergétiques. Les usines intelligentes modernes parviennent à une optimisation dynamique des paramètres d'usinage et à une prédiction intelligente de la durée de vie des outils en intégrant des systèmes de programmation FAO et des dispositifs d'inspection en ligne, ce qui garantit la cohérence dimensionnelle dans la production de masse tout en améliorant l'efficacité de l'usinage dans des domaines haut de gamme tels que l'aérospatiale et les moules automobiles. Avec l'application approfondie de la technologie IoT et du modèle de jumeau numérique, l'usinage CNC accélère l'évolution de la fabrication collaborative basée sur le cloud et l'ajustement adaptatif des processus, fournissant un soutien technique clé pour l'écologie de la fabrication intelligente.

Classification de l'usinage

tournant

La pièce est mise en rotation par la broche du tour, combinée au mouvement d'avance radial/axial de l'outil, spécialisé dans l'usinage circulaire interne et externe de pièces rotatives telles que les arbres, les disques et les bagues, et démontrant les avantages d'une coupe à haut rendement dans la production de masse d'arbres de transmission automobile, de cylindres hydrauliques, etc, aluminium Le tour CNC est capable de réaliser le filetage et l'usinage de précision de structures excentriques dans une large gamme de matériaux allant des alliages à haute température aux alliages à haute température.

fraisage

L'utilisation de fraiseuses verticales/horizontales à goujures multiples permet de réaliser des cavités complexes, des surfaces courbes en trois dimensions, des inserts de moules de la surface de séparation aux articulations de robots des articulations sont des scénarios d'application typiques. La technologie de fraisage CNC à cinq axes permet de dépasser les limites de l'angle spatial et est irremplaçable dans le domaine de l'usinage des turbines, des hélices et d'autres pièces de forme.

Broyage

L'enlèvement de matière à l'échelle du micron à l'aide de particules de meule est le processus ultime pour l'acier trempé, la céramique et d'autres matériaux très durs afin d'obtenir une précision miroir. Les bagues de roulement dans la fabrication de broches de précision et le traitement de surface des articulations artificielles pour les appareils médicaux reposent sur cette technologie, qui garantit une stabilité dimensionnelle submicronique grâce à un système de mesure en ligne et à un contrôle environnemental dans un atelier à température constante.

Perçage, alésage, taraudage et autres traitements

Couvrant l'ensemble de la solution de perçage, de l'usinage de base de trous traversants au formage de filets de précision, la technologie de perçage de trous profonds répond aux besoins de forage de canons, d'oléoducs et de gazoducs et d'autres rapports L/D spéciaux. L'application d'outils composites permet de réaliser les processus de perçage, d'alésage et de taraudage en un seul serrage, ce qui améliore considérablement l'efficacité de l'usinage des blocs moteurs, des blocs de vannes hydrauliques et d'autres pièces à orifices multiples. Les outils composites sont également couramment utilisés dans les domaines suivants moule de coulée sous pression Fabrication.

Matériel d'usinage

tours

En tant qu'équipement de base pour l'usinage des carrosseries rotatives, le tour fait tourner la barre ou le disque à grande vitesse par l'intermédiaire de la broche et réalise avec précision le tournage cylindrique, la coupe de face et l'usinage des filets en coopérant avec le mouvement d'alimentation composite radial/axial de la tourelle. Le tour CNC moderne intègre l'outil électrique et la fonction de l'axe Y. Il peut réaliser l'usinage composé de fraisage et de tournage pour l'acier inoxydable, l'alliage de titane et d'autres matériaux difficiles à couper. Il est largement utilisé dans la production de masse d'arbres à cames automobiles, de noyaux de soupapes hydrauliques et d'autres pièces de précision, et sa conception à double broche permet de réaliser un usinage automatisé en continu.

centre d'usinage

Grâce à la capacité de traitement spatial de la liaison multi-axes, la fraiseuse entraîne la fraise à surfacer, la fraise à bout sphérique et d'autres outils à l'aide de la broche verticale/horizontale pour réaliser la formation de formes complexes, et la fraiseuse CNC à 5 axes surmonte la limitation de l'angle spatial par le balancement de la table pour montrer son irremplaçabilité dans l'usinage tridimensionnel des surfaces courbes des pales de moteurs aéronautiques et des inserts des moules d'injection plastique. Le centre d'usinage équipé d'un système de changement automatique d'outils peut réaliser en une seule fois le processus complet des pièces de châssis en alliage d'aluminium, de l'ébauche au fraisage de finition.

machine de forage

En tant que fournisseur de solutions professionnelles dans le domaine de l'usinage de trous profonds, la machine de forage entraîne des forets hélicoïdaux, des forets pour trous profonds et d'autres outils à l'aide d'une broche à grande vitesse afin de réaliser un usinage précis des trous, et la technologie de forage au pistolet avec un système de refroidissement à haute pression permet de réaliser des trous profonds avec un rapport longueur/diamètre de plus de 30:1. Le centre de perçage intelligent intègre des modules de processus d'alésage et de forage pour répondre à la demande d'usinage efficace de trous à spécifications multiples tels que les plaques tubulaires d'équipement énergétique et les coques de transmission automobile. Il est équipé d'un instrument de réglage d'outil laser pour compenser en temps réel l'usure des forets.

broyeur

Dernière ligne de défense de la qualité pour la fabrication de précision, la rectifieuse adopte des meules CBN ou des meules diamantées pour usiner des matériaux très durs tels que l'acier trempé et le carbure cémenté avec une précision de l'ordre du nanomètre, et la rectifieuse de profil CNC peut maintenir de manière stable la précision des contours à l'échelle du micromètre des bagues de roulement et des filets de vis grâce à un système de retour d'information en boucle fermée. La rectifieuse sans centre équipée d'un système de mesure en ligne fournit des solutions de rectification entièrement automatiques pour les pièces de haute précision de grand volume telles que le pilier de guidage d'un instrument optique, le tiroir d'une vanne hydraulique, etc. Le contrôle environnemental de l'atelier à température constante garantit la stabilité du traitement.

Autres équipements d'usinage

Machines-outils à commande numérique

En tant que support central de la fabrication intelligente, la machine-outil à commande numérique se connecte de manière transparente au système de programmation FAO par le biais d'une liaison multi-axes pour transformer directement les données de modélisation 3D de pièces complexes en commandes d'usinage de précision, ce qui démontre ses avantages techniques dans l'usinage intégré multi-processus de pièces structurelles en alliage de titane pour l'aérospatiale et d'implants d'appareils médicaux. Les machines-outils intelligentes équipées de systèmes de contrôle adaptatifs peuvent détecter les fluctuations de la force de coupe et l'état d'usure de l'outil en temps réel, et s'associer à la plateforme industrielle de l'internet des objets pour réaliser une itération d'optimisation des paramètres d'usinage basée sur le cloud, fournissant ainsi des solutions de production flexibles pour les moules automobiles, les dispositifs optiques et d'autres domaines de la fabrication de précision.

machine de découpe laser

S'appuyant sur un laser à fibre haute puissance et une technologie de positionnement par galvanomètre, la machine de découpe laser permet de découper avec une précision de l'ordre du micron l'acier inoxydable, l'alliage d'aluminium et d'autres plaques métalliques par un traitement sans contact. Son système de surveillance intelligent peut automatiquement identifier la couche oxydée de l'acier au carbone et ajuster la position du foyer, ce qui améliore considérablement l'efficacité du traitement des plateaux de batterie des automobiles à énergie nouvelle et des dissipateurs de chaleur des composants électroniques. L'équipement de découpe laser de 10 000 watts élimine le goulot d'étranglement de la découpe de plaques épaisses et, avec le bras robotisé de chargement et de déchargement automatique, il offre une capacité de fonctionnement continu par tous les temps aux industries des machines de construction et de la construction navale, et la technologie de contrôle de la zone affectée par la chaleur garantit efficacement la qualité du soudage ultérieur des pièces de précision.

machine de découpe au jet d'eau

Adoptant le processus de découpe à froid par jet d'eau à ultra-haute pression mélangé à du sable grenat, la machine de découpe à l'eau conserve les propriétés d'origine du matériau dans le traitement des matériaux composites en fibre de carbone et des pièces décoratives en forme de marbre grâce à l'avantage unique de l'absence de déformation thermique. La tête de coupe dynamique à cinq axes permet de séparer avec précision les contours tridimensionnels des revêtements céramiques sur les pales de turbine et les récipients en plastique alimentaire grâce à la technologie de compensation de l'angle spatial. Ses caractéristiques écologiques éliminent complètement la pollution par la poussière générée par la coupe traditionnelle, ce qui en fait le processus préféré pour les scénarios d'usinage de haut niveau dans les secteurs des consommables médicaux et des murs-rideaux architecturaux.

Processus d'usinage

Principes de coupe

Principes de coupeLe mouvement de coupe est le mouvement relatif entre l'outil et la pièce, y compris le mouvement principal et le mouvement d'avance.

vitesse de coupeLa vitesse de coupe est la vitesse instantanée d'un point choisi sur l'arête de coupe d'un outil par rapport à la surface de la pièce à usiner dans la direction du mouvement principal.

Profondeur de coupeLa profondeur de coupe est la distance verticale entre la surface à usiner et la surface à usiner.

Outils de coupe

Matériaux des outils de coupeLes matériaux d'outillage couramment utilisés sont l'acier rapide, le carbure, les céramiques et les matériaux très durs.

Géométrie de l'outilLes paramètres géométriques de l'outil, y compris les angles d'attaque et de fuite, la déviation principale et la cambrure, ont un effet sur les forces de coupe, la chaleur de coupe, la durabilité et la qualité de la surface de la pièce à usiner, entre autres.

Affûtage d'outils: : L'affûtage des outils comprend la sélection des meules, le processus d'affûtage et l'inspection de la qualité de l'affûtage.

fluide de coupe

Le rôle des fluides de coupeLes fluides de coupe sont utilisés pour le refroidissement, la lubrification, le nettoyage et la prévention de la rouille.

Types de fluides de coupeLes fluides de coupe comprennent les émulsions, les fluides synthétiques et les huiles de coupe.

Sélection du liquide de coupe: Le choix du liquide de coupe doit être basé sur des facteurs tels que les exigences de l'usinage, les matériaux de la pièce à usiner et les matériaux de l'outil.

Processus d'usinage

Préparation brute

En fonction des propriétés mécaniques des pièces, les ébauches de forme presque nette sont préparées par moulage, forgeage ou impression 3D, le processus de pressage isostatique à chaud est utilisé pour éliminer les défauts internes des pièces structurelles aérospatiales en alliage de titane, et les ébauches de moulage sous pression en alliage d'aluminium doivent être détectées aux rayons X pour s'assurer que le taux de porosité est <0,2%. L'atelier de fabrication intelligent fait automatiquement correspondre le lot d'ébauches aux ordres d'usinage par le biais du système MES, ce qui permet de suivre l'ensemble du processus, des matières premières jusqu'à l'usinage brut. Atelier de fabrication intelligent

Positionnement de la pièce

Utilisant le principe de positionnement en six points pour concevoir un système de fixation modulaire, le mandrin d'expansion hydraulique assure une précision de 0,005 mm de battement radial pour les pièces cylindriques à parois minces, et la ventouse pentaédrique fournit une solution de serrage non destructive pour les matériaux composites façonnés. Pour le traitement des boîtiers de moteurs de véhicules à énergie nouvelle, le balayage laser et la technologie de contrôle adaptatif de la force de serrage sont adoptés pour compenser l'influence de la fluctuation de la taille de l'ébauche sur la référence de positionnement.

Préparation des outils

En se basant sur les données de simulation de coupe pour prédire la durée de vie de l'outil, les outils en carbure revêtus de PVD peuvent faire face à la coupe intermittente d'alliages à haute température, et les forets revêtus de diamant peuvent réaliser un usinage sans bavure des composites à base de fibres de carbone. Le magasin d'outils intelligent identifie automatiquement les paramètres de l'outil grâce à la puce RFID et étalonne de manière synchronisée la valeur de compensation de l'outil pendant le changement d'outil dans le centre d'usinage afin de garantir la cohérence dimensionnelle de l'usinage de la cavité du moule automobile.

usinage

Les machines-outils CNC multiaxes mettent en œuvre une stratégie d'usinage séquentiel complet, le centre de fraisage-tournage réalise l'usinage des profils intérieurs et extérieurs du magasin d'un moteur d'avion en un seul serrage, la technologie de micro-lubrification augmente l'efficacité de coupe du matériau Inconel 718 de 40%. Le centre d'usinage 5 axes prolonge de 3 fois la durée de vie de l'outil pour l'usinage de rainures profondes grâce au processus de fraisage oscillant, et travaille en collaboration avec un système de mesure en ligne pour corriger la déviation des trajectoires d'outil en temps réel.

Inspection des pièces

Machine à mesurer tridimensionnelle (MMT) pour créer une boucle fermée d'inspection numérique, scanner à lumière bleue pour capturer la déviation du profil des pales de turbines, CT industriel de contrôle non destructif du retrait interne des pièces moulées en alliage d'aluminium. Système SPC d'analyse statistique des dimensions clés de la valeur CPK, inspection visuelle AI des défauts de surface avec une précision d'identification de 99,7%, les données d'inspection sont automatiquement téléchargées dans le système QMS pour générer des fichiers électroniques sur la qualité.

Contrôle de la qualité de l'usinage

Analyse des erreurs d'usinage

erreur initialeErreurs de fabrication et d'assemblage : liées aux machines-outils, aux montages, aux outils et à la pièce elle-même, telles que les erreurs de fabrication et d'assemblage.

erreur de traitement: : Erreurs dues à divers facteurs dans le processus d'usinage, tels que les forces de coupe, la chaleur de coupe, l'usure de l'outil, etc.

erreur de détectionErreurs causées par des facteurs tels que l'équipement de mesure, les méthodes de mesure et l'environnement de mesure au cours du processus de mesure.

Méthodes de contrôle de la qualité

contrôle prophylactique: : Réduire les erreurs et améliorer la qualité des produits grâce à la conception et au contrôle des processus.

contrôle des processusLes produits de qualité : garantir une qualité constante des produits en contrôlant et en ajustant le traitement en temps réel.

Inspection des produits finisLes produits finis : inspecter et tester les produits finis afin de s'assurer qu'ils répondent aux exigences spécifiées.

Qualité de la surface usinée

rugosité de la surface: la hauteur des irrégularités microscopiques de la surface, qui affecte la résistance à l'usure et la résistance à la fatigue de la pièce.

Degré d'ondulation de la surface: la forme et la taille des ondulations de la surface, qui influent sur la résistance à la fatigue et l'étanchéité de la pièce.

Finition de la surface TextureL'usinage de surface : l'usinage de surface laisse des marques et des textures qui affectent l'aspect et la précision d'ajustement de la pièce.

Contrôle de la précision dimensionnelle de l'usinage

Précision dimensionnelleLe degré de conformité des dimensions réelles d'une pièce usinée avec les dimensions spécifiées.

précision de la positionLa précision de positionnement de la pièce par rapport à la machine-outil pendant l'usinage a une incidence sur la précision d'assemblage de la pièce.

Précision du positionnement répété: précision du positionnement répété d'une machine-outil dans les mêmes conditions, reflétant la stabilité et la fiabilité de la machine-outil.

Lancement de pièces usinées sur mesure

Ningbo Hersin fournit des solutions d'usinage CNC complètes pour les pièces complexes, offrant des services d'usinage de précision à cycle complet, du prototypage rapide à la production de masse. S'appuyant sur des centres d'usinage liés à cinq axes, des groupes d'équipements de fraisage-tournage et des machines-outils d'ultra-précision Swiss Baume, Hersin se spécialise dans la production de pièces automobiles et d'autres produits. Téléchargez vos dessins dans le Smart Quotation System et obtenez un rapport actuariel avec optimisation DFM et analyse de l'usure des outils.Nous contacter

Règlement sur la sécurité des équipements de transformation

Inspection de l'équipement avant la mise en service

Vérifiez la stabilité de la pression du système hydraulique (20-25MPa) et l'étanchéité de la tuyauterie pneumatique, utilisez la thermographie infrarouge pour détecter les anomalies de température du bobinage du moteur de la broche et vérifiez les paramètres de double protection du système CNC pour la limite douce et la limite dure. Pour les centres d'usinage à 5 axes, le mécanisme de verrouillage de la table rotative doit faire l'objet d'une vérification supplémentaire, l'erreur de précision de positionnement du rail de guidage doit être détectée par interféromètre laser ≤ 0,02 mm, et la force magnétique rémanente des ventouses magnétiques doit être ≤ 5 gauss lorsque la pièce en acier au carbone est serrée.

Procédures d'utilisation des équipements

Appliquer strictement les spécifications de réglage des paramètres SOP : la vitesse de coupe du fraisage d'ébauche de la fonte est limitée à 150-220 m/min, et la vitesse d'avance de l'outil en carbure est ajustée en fonction du gradient de ap=2mm×ae=35mm. Lors de l'usinage d'un alliage de titane, le système de micro-lubrification (MQL) doit être activé et la concentration de fumée dans la zone de coupe doit être surveillée, l'opérateur doit porter un masque résistant aux chocs et des vêtements ignifugés, et le bouton de freinage d'urgence doit être déclenché immédiatement en cas d'alarme de surcharge de la broche.

Entretien de l'équipement après l'arrêt

Nettoyage en boucle fermée des débris métalliques dans le réservoir de liquide de coupe et test de la valeur du pH (8,5-9,2), utilisation d'une machine de nettoyage à ultrasons pour éliminer les résidus de film d'huile de la taille d'un micron sur la surface conique de la queue de l'outil. Compensation mensuelle du jeu de la vis à billes (compensation de la vis de précision C3 ≤ 0,015 mm), évaluation de la durée de vie du roulement de la broche par l'analyse du spectre des vibrations, et précision du volume de remplissage de la graisse à ±0,5 ml.

Étude de cas d'un accident d'usinage

Cas d'accident I

Une usine de pièces automobiles a subi un incendie dû à la surchauffe de la broche d'un tour CNC : l'opérateur n'a pas respecté l'arrêt du liquide de refroidissement pour le tournage continu de l'acier inoxydable, la température de coupe a dépassé 900 ℃, ce qui a provoqué un brouillard de carburant. Après l'accident, il était obligatoire d'installer un système de surveillance par imagerie thermique et d'implanter un modèle thermodynamique de coupe dans l'automate programmable afin de réaliser un contrôle de la liaison température-vitesse.

Cas d'accident II

Défaillance du verrouillage de la porte de protection de la fraiseuse à portique causée par un handicap : rénovation de l'équipement signaux de la grille de sécurité de blindage, projections de limaille de fer à travers le déflecteur en acrylique de 5 mm. Programme de rectification amélioré au niveau de protection IP67 des tapis de sol à détection de pression et des grilles à double circuit, temps de réponse du déclenchement ≤ 0,3 seconde.

Tendances et défis du développement de l'usinage

Tendance de développement de la technologie d'usinage

- Entraînement jumelé numérique : cartographie en temps réel de l'état de la machine-outil dans le nuage, précision de prédiction des erreurs d'usinage de 99,2%

- Révolution de l'usinage composite : les équipements intégrés de tournage, de fraisage, d'alésage et de rectification réduisent le nombre de temps de serrage et raccourcissent le temps de cycle d'usinage de la roue de 60%

- Fabrication écologique : la technologie de découpe à l'hydrogène remplace l'émulsion et réduit l'empreinte carbone par 45%

Les défis de l'industrie de l'usinage

- Manque de talents hautement qualifiés : pénurie de techniciens de programmation 5 axes pour 37%, nécessité d'un système de téléguidage AR pour combler les lacunes

- Goulot d'étranglement du traitement des matériaux superdurs : la durée de vie de l'outil de traitement des miroirs en carbure de silicium n'est que de 15 minutes, il est urgent de réaliser des percées technologiques dans le domaine de la découpe assistée par plasma.

- Risque pour la sécurité des données : la vulnérabilité du système CNC entraîne la falsification du code G, une transmission cryptée par blockchain est nécessaire.

Perspectives de développement de la technologie d'usinage

D'ici 2030, la commande gestuelle des machines-outils basée sur l'interface cerveau-ordinateur et les centres d'usinage à sec sans émissions deviendront la norme pour la fabrication haut de gamme, et le modèle de micro-usine restructurera la chaîne d'approvisionnement de l'aérospatiale.