Composition et conception de moules pour le moulage sous pression de l'aluminium

Temps de publication:2024-08-05 Trier par:Le blog Nombre de vues:1633

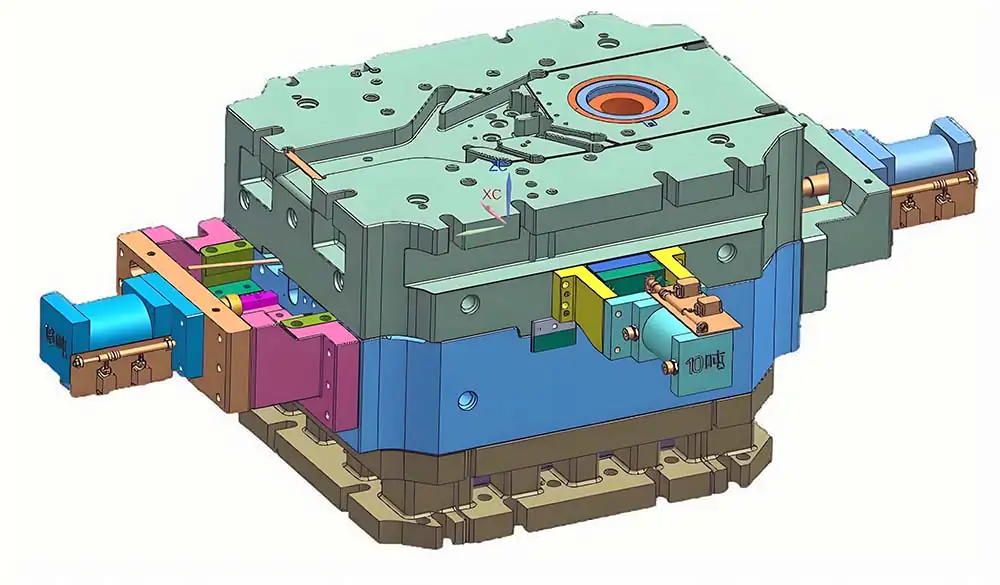

Le moulage sous pression de l'aluminium est une méthode couramment utilisée pour la production en masse de pièces précises.aluminiumUn processus de fabrication efficace pour les pièces moulées. Par rapport aux méthodes de moulage conventionnelles, l'aluminiummoule de coulée sous pressionIl est possible d'obtenir une meilleure efficacité de production et des dimensions de moulage plus fines. La conception et la composition d'un moule de coulée sous pression en aluminium affectent directement la qualité de la coulée, le cycle de production et la durée de vie du moule ; il est donc crucial de concevoir un moule de coulée sous pression en aluminium hautement performant. Le moule de coulée sous pression en aluminium désigne l'outil utilisé pour fabriquer des pièces moulées à haute pression en alliage d'aluminium, qui se compose généralement d'éléments tels que le noyau du moule, le siège du moule, le noyau du moule, le dispositif de refroidissement, le dispositif de glissement, le dispositif d'éjection, etc. Voici une analyse détaillée des moules de coulée sous pression en aluminium :

Les principaux composants d'un moule de coulée sous pression en aluminium

- Cavité du moule

- La cavité de la filière est la partie centrale d'une filière de moulage sous pression d'aluminium, qui est utilisée pour contenir l'alliage d'aluminium en fusion et former la forme finale de la pièce moulée. La cavité d'une filière de moulage sous pression d'aluminium est généralement fabriquée en acier allié à haute résistance pour faire face à l'impact des alliages d'aluminium à haute pression et des environnements à haute température. La finition de la surface de la cavité est essentielle pour la qualité de la surface de la pièce moulée sous pression en aluminium, c'est pourquoi elle est souvent usinée avec précision et traitée en surface pour améliorer sa durabilité.

- Systèmes de vannes

- Le système d'injection est le canal par lequel le métal en fusion s'écoule dans la cavité du moule. La conception du système d'injection doit être précise pour garantir que l'alliage d'aluminium en fusion est injecté en douceur et de manière uniforme dans le moule, évitant ainsi toute porosité ou tout défaut dans la pièce moulée. Le choix spécifique est basé sur la forme de la pièce moulée sous pression en aluminium et sur les exigences de conception du moule.

- orifice d'injection

- Dans le cas du moulage sous pression de l'aluminium, l'alliage d'aluminium en fusion est injecté dans le moule par une unité d'injection à haute pression. La conception de l'orifice d'injection doit être capable de résister à une pression élevée et d'assurer un écoulement régulier du métal. L'orifice d'injection du moule de moulage sous pression de l'aluminium est généralement fabriqué dans un matériau résistant aux températures élevées, et sa conception doit garantir que l'injection à grande vitesse du métal en fusion ne produit pas de bulles ou de marques d'écoulement.

- système d'échappement

- Le système d'échappement est utilisé pour éliminer l'air ou le gaz de la cavité du moule pendant le processus de moulage sous pression de l'aluminium. Un mauvais système d'échappement entraînera des porosités, des défauts et d'autres problèmes dans les pièces moulées sous pression en aluminium. Par conséquent, une conception raisonnable du canal d'échappement et la garantie d'un flux régulier sont essentielles pour améliorer la qualité des pièces moulées sous pression en aluminium.

- système de refroidissement

- Le système de refroidissement d'un moule de coulée sous pression en aluminium est utilisé pour contrôler la température du moule afin de s'assurer que l'alliage d'aluminium peut se solidifier rapidement dans le moule pour former un moulage de haute précision. Le système de refroidissement est généralement constitué de tuyaux ou de canaux de refroidissement intégrés, qui régulent la température du moule grâce à l'écoulement de l'eau de refroidissement. Lors de la conception, le système de refroidissement doit être étroitement intégré à la structure de la cavité du moule afin d'assurer un refroidissement uniforme et de réduire les contraintes thermiques et les distorsions.

- Cadre du moule

- Le cadre du moule est le support structurel du moule de coulée sous pression de l'aluminium. Il est généralement fabriqué en acier à haute résistance, capable de supporter la température et la pression élevées de l'alliage d'aluminium. La conception du cadre du moule doit garantir que les composants sont alignés avec précision et restent stables sur une longue période.

- Système d'éjection

- Les systèmes d'éjection sont utilisés pour éjecter les pièces moulées sous pression en aluminium du moule après leur refroidissement et leur solidification. Le système d'éjection est généralement constitué de composants tels que les broches d'éjection et les colonnes de guidage, qui doivent être conçues de manière à ne pas endommager les pièces moulées sous pression en aluminium, tout en améliorant l'efficacité de l'éjection. Le rôle du système d'éjection a un impact direct sur l'efficacité de la production et la qualité des pièces moulées sous pression en aluminium.

- système d'étanchéité

- Le système d'étanchéité est utilisé pour assurer une pression stable à l'intérieur du moule de moulage sous pression de l'aluminium et empêcher les fuites d'alliage d'aluminium en fusion. L'étanchéité du moule affecte directement la qualité et la sécurité du moulage sous pression de l'aluminium, c'est pourquoi il est essentiel de disposer de matériaux d'étanchéité de haute qualité et d'une conception d'étanchéité raisonnable.

Considérations clés pour la conception d'un moule de coulée sous pression en aluminium

- Sélection des matériaux

- Le choix du matériau des moules de coulée sous pression de l'aluminium a un impact important sur la durabilité et la productivité des moules. L'acier allié à haute résistance (par exemple l'acier H13) est généralement utilisé comme matériau pour les moules, car il présente une résistance élevée à l'usure, à la chaleur et aux chocs. En outre, afin d'améliorer la durée de vie des moules, certains d'entre eux sont également traités avec des revêtements, tels que le chromage, afin de renforcer la résistance à la corrosion.

- Optimisation de la structure du moule

- Une structure de moule raisonnable peut améliorer efficacement la précision et la qualité de surface des pièces moulées sous pression en aluminium. L'optimisation de la structure du moule doit tenir compte de facteurs tels que les caractéristiques d'écoulement de l'alliage d'aluminium, la distribution de la température et l'efficacité du refroidissement. L'utilisation d'outils de conception assistée par ordinateur (CAO) et d'ingénierie assistée par ordinateur (IAO) pour la conception des moules et l'analyse de simulation permet d'éviter efficacement les défauts de conception et d'optimiser les performances du moule.

- Entretien et réparation des moules

- L'environnement de travail à haute température et à haute pression des moules de moulage sous pression en aluminium les rend sensibles à l'usure. Le nettoyage régulier, l'inspection et le remplacement des pièces usées du moule sont essentiels pour maintenir les performances du moule. L'entretien et la réparation du moule sont particulièrement importants lorsque le cycle de production est long. Le remplacement régulier des pièces d'usure telles que les conduites de refroidissement, les conduits d'évacuation, etc. peut prolonger la durée de vie du moule.

- Contrôle du refroidissement et de la température

- Le système de contrôle de la température du moule doit être efficace et précis, et la tuyauterie de refroidissement doit être conçue en tenant compte de l'efficacité de l'échange thermique afin d'éviter toute surchauffe entraînant le collage de l'alliage d'aluminium au moule ou l'endommagement prématuré de ce dernier. Une conception raisonnable du refroidissement permet de raccourcir le temps de refroidissement de la pièce moulée, de réduire les contraintes générées pendant le processus de refroidissement et de garantir la précision des pièces moulées sous pression en aluminium.

Classification des moules pour le moulage sous pression de l'aluminium

Les moules et les machines de moulage sous pression en aluminium peuvent être divisés en plusieurs catégories :

Moules de coulée sous pression à chambre froide horizontale : les moules des machines de coulée sous pression sont utilisés pour placer la chambre de coulée sous pression horizontalement, en contact direct avec l'eau d'aluminium en fusion.

Moules de coulée sous pression à chambre chaude horizontale : moules de machines de coulée sous pression pour la mise en place horizontale de la chambre de coulée sous pression et la séparation de l'eau d'aluminium en fusion.

Moules verticaux pour machines de coulée sous pression : Moules pour machines de coulée sous pression pour équipements à ouverture verticale, vers le haut et vers le bas.

Principe de fonctionnement

Dans le processus de production du moulage sous pression, le moule de moulage sous pression est installé sur la machine de moulage sous pression, et la machine de moulage sous pression forme un tout. Sous la pression de la machine de coulée sous pression, le métal liquide remplit la cavité du moule sous haute pression et à grande vitesse, puis se refroidit et se solidifie sous haute pression pour obtenir des pièces moulées sous pression. Le travail du moule de coulée sous pression est un cycle de travail cyclique, comprenant la synthèse du moule, la coulée, la compression, l'ouverture du moule, l'extraction du noyau, le sommet, l'extraction, la pulvérisation et la re-synthèse.

Domaines d'application

Les moules de moulage sous pression en aluminium sont largement utilisés dans les secteurs de l'automobile, de l'électronique, de l'électroménager, de l'aviation et d'autres industries. Voici quelques domaines d'application typiques :

- industrie automobile

- Dans l'industrie automobile, les moules de moulage sous pression en aluminium sont largement utilisés dans la fabrication de pièces de moteur, de boîtes de vitesses, de châssis de voiture et d'autres composants clés. Les caractéristiques de légèreté et les bonnes propriétés mécaniques de l'alliage d'aluminium font du moulage sous pression de l'aluminium un choix idéal pour la production de pièces automobiles.

- produit électronique

- Les moules de moulage sous pression en aluminium sont également largement utilisés dans la production de coques pour les produits électroniques, tels que les coques de téléphones mobiles et d'ordinateurs portables. L'excellente conductivité thermique et la résistance à la corrosion de l'alliage d'aluminium garantissent que les produits électroniques ne seront pas affectés par des températures élevées ou des changements dans l'environnement extérieur pendant leur utilisation.

- aérospatiale

- Dans le domaine aérospatial, les moules de moulage sous pression de l'aluminium sont utilisés pour produire des pièces en alliage d'aluminium de haute précision, telles que des composants d'avions et des boîtiers d'engins spatiaux. Les alliages d'aluminium ayant une bonne solidité et une bonne résistance à la corrosion, ils sont adaptés aux exigences élevées des équipements aérospatiaux.

Avantages et inconvénients du moule de coulée sous pression en aluminium

Avantages des moules de coulée sous pression en aluminium

- Pièces moulées de haute précision et de forme complexe

- Les moules pour le moulage sous pression de l'aluminium sont capables de produire des pièces moulées en alliage d'aluminium avec une grande précision et des dimensions constantes. Grâce à la conception de moules de précision, le processus de moulage sous pression de l'aluminium permet d'obtenir des géométries très complexes, y compris des parois minces, des cavités internes complexes et des surfaces fines. Le moulage sous pression de l'aluminium est donc largement utilisé pour la production de nombreuses pièces de haute précision, notamment dans les domaines de l'automobile, de l'électronique et de l'électroménager.

- Bonne qualité de surface

- Grâce à la précision de l'usinage et au refroidissement rapide des moules en aluminium moulé sous pression, les pièces moulées en aluminium moulé sous pression présentent généralement un bon état de surface et ne nécessitent que peu ou pas d'usinage secondaire, ce qui permet d'économiser sur les coûts d'usinage ultérieurs. Le moulage sous pression de l'aluminium présente donc un grand avantage pour les produits présentant des exigences esthétiques élevées et convient particulièrement aux applications nécessitant une finition de surface esthétique.

- une productivité élevée

- Le processus de moulage sous pression de l'aluminium permet une production de masse à grande vitesse, le moule a une longue durée de vie et peut supporter un cycle de production élevé. Lorsque les moules sont correctement conçus, de grandes quantités de pièces moulées en alliage d'aluminium peuvent être produites en peu de temps. Comparé à d'autres procédés de moulage, le moulage sous pression de l'aluminium est généralement plus efficace et convient mieux à la production de masse.

- Légèreté et bonnes propriétés mécaniques

- Les alliages d'aluminium ont une faible densité, une grande solidité, une bonne résistance à la corrosion et une bonne conductivité thermique, ce qui rend les pièces moulées sous pression en aluminium idéales pour la production de pièces qui doivent être légères et très résistantes, telles que les composants automobiles, les pièces aérospatiales et les boîtiers de produits électroniques.

- Réduction de la ferraille et des déchets métalliques

- Les moules de moulage sous pression en aluminium sont capables de contrôler avec précision la quantité de métal injectée, réduisant ainsi le gaspillage de métal. En outre, le système de recyclage des métaux utilisé dans le moulage sous pression de l'aluminium peut également recycler efficacement les déchets en les refondant et en les réutilisant, ce qui réduit encore les coûts.

Inconvénients des moules de coulée sous pression en aluminium

- Investissement initial élevé

- La conception et le processus de fabrication d'un moule de coulée sous pression en aluminium requièrent des exigences techniques élevées, et l'investissement initial du moule est relativement important. La précision de l'usinage et la sélection des matériaux du moule ont une incidence directe sur ses performances et sa durée de vie, ce qui entraîne des coûts de fabrication plus élevés. L'investissement initial peut donc être plus élevé pour les projets de production en petites séries.

- Durée de vie limitée des moules

- Bien que les moules pour le moulage sous pression de l'aluminium soient généralement fabriqués en acier allié à haute résistance et en d'autres matériaux, dans un environnement à haute pression et à haute température pendant une longue période de fonctionnement, le moule présentera inévitablement des problèmes d'usure, de fatigue et de déformation, ce qui affectera sa durée de vie. Les formes particulièrement complexes et les exigences de haute précision des pièces moulées en alliage d'aluminium peuvent accélérer l'usure du moule.

- Difficulté à concevoir des pièces moulées de forme complexe

- Bien que le moulage sous pression de l'aluminium soit capable de produire des pièces moulées complexes en alliage d'aluminium, dans certains cas, la conception et la fabrication de l'outillage sont très complexes. Par exemple, certaines conceptions de moulage complexes en interne peuvent donner lieu à des moules plus difficiles à usiner ou même nécessiter des compétences spéciales en matière de conception et de fabrication, ce qui peut rendre la conception et la production plus difficiles.

- Matériaux applicables limités

- Les moules de coulée sous pression en aluminium sont principalement utilisés pour la coulée de matériaux en alliage d'aluminium. Pour le moulage d'autres matériaux métalliques (tels que le cuivre, le fer, etc.), les moules de moulage sous pression en aluminium ne conviennent pas. En outre, le moulage sous pression de l'aluminium pour certains matériaux contenant des impuretés ou un alliage d'aluminium à point de fusion élevé peut se heurter à certaines difficultés techniques.

- Exigences élevées pour le système de refroidissement du moule

- Le système de refroidissement du moule de coulée sous pression en aluminium doit être conçu de manière très raisonnable pour garantir que la température du moule puisse être réduite rapidement et uniformément afin d'éviter les contraintes thermiques et les déformations causées par une différence de température excessive. Une mauvaise conception du système de refroidissement peut entraîner des problèmes de qualité dans les pièces moulées en alliage d'aluminium, tels qu'une surface non lisse et des dimensions imprécises.

- Exigences opérationnelles élevées

- Le fonctionnement des moules de moulage sous pression en aluminium exige un contrôle et une gestion fins, en particulier pour la production à grande vitesse et à grande échelle, le contrôle de la température du moule, le contrôle de la pression et la régulation du flux de métal, etc. Si l'opération n'est pas correcte, il est facile de provoquer des défauts dans les pièces moulées sous pression en aluminium, tels que des porosités, des fissures, etc.

En résumé, le moule de moulage sous pression en aluminium est un outil important pour la fabrication de pièces moulées sous pression en alliage d'aluminium, avec diverses classifications, un principe de fonctionnement complexe et une large application. Lors de la sélection des matériaux et du processus de production, divers facteurs doivent être pris en compte pour garantir les performances et la durée de vie du moule.