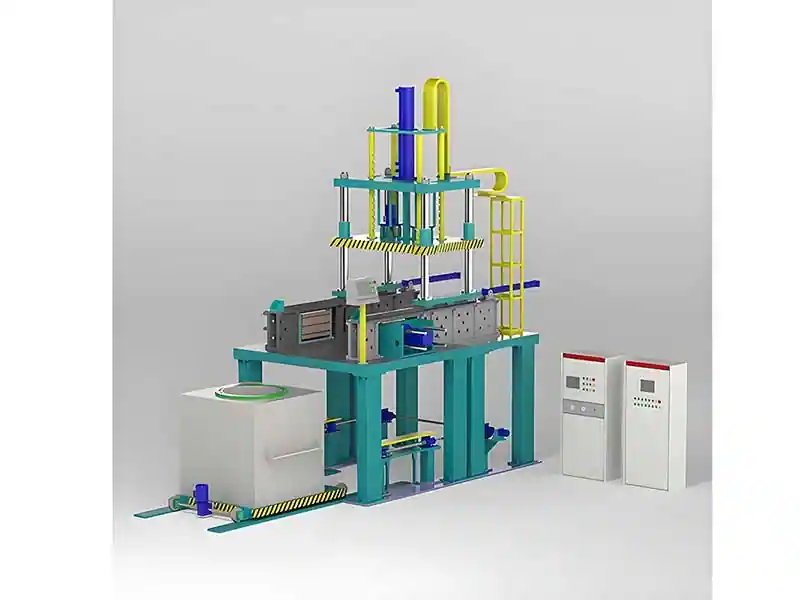

Spécification du fonctionnement de la machine de coulée à basse pression

Temps de publication:2025-02-26 Trier par:Le blog Nombre de vues:3835

Dans le contexte actuel de croissance rapide de l'industrie manufacturière, lacoulée à basse pressionLa technologie est devenue l'un des processus essentiels de la production de pièces métalliques haut de gamme. L'excellente performance de l'équipement ne peut être atteinte sans un fonctionnement standardisé et une gestion raffinée. Ce code de pratique est basé surAmélioration du taux de rendement et de la sécurité de la productionCombinant des années d'expérience pratique avec les normes de processus les plus récentes, le guide compile systématiquement les points de fonctionnement de l'ensemble de la chaîne, depuis le démarrage quotidien, le processus de production jusqu'à l'entretien de l'équipement. Que vous soyez novice en la matière ou technicien désireux d'optimiser votre processus de production, ce guide vous fournira une référence claire et pratique.

Démarrage et production quotidiens

- protection de la sécurité: :

- Porter une combinaison, des chaussures de sécurité, des gants et des lunettes de sécurité.

- Contrôles et réglages: :

- Vérifier l'absence d'alarmes sur la commande principale et remplacer le thermocouple en cas d'alarme de défaillance du thermocouple.

- Vérifiez l'affichage de la température sur l'armoire de commande principale (elle doit être de 950°C au repos), et les températures des deux thermocouples ne doivent pas présenter une différence de plus de 10°C.

- Régler la température du régulateur de fonctionnement et de sécurité sur la température de fonctionnement.

- Inspection du métal en fusion dans le four: :

- Vérifier le métal en fusion dans le four, la hauteur du niveau de liquide doit être d'environ 20 mm entre le haut du laitier et le couvercle, ajouter des lingots de cuivre lorsque le niveau de liquide est bas (ne pas ajouter plus de 20 kg à chaque fois).

- Inspection et préparation du tube de levage: :

- Vérifiez que le tube de levage n'est pas fissuré, qu'il est propre et bien enduit, qu'il est complètement sec et qu'il est préchauffé sur le four.

- Retirer le bouchon du tube ascendant.

- Retirer les scories de la position du tube ascendant ou les déplacer.

- Placer une rondelle d'amiante revêtue de graphite dans la position du tube ascendant.

- Installer le tube de levage et le serrer.

- Chauffage et démarrage: :

- Allumez le gaz, allumez l'anneau de chauffage et mettez en marche l'air comprimé.

- Chauffer le tube ascendant jusqu'à ce qu'il prenne une couleur orange.

- Mettez en marche les pompes du réservoir hydraulique et du réservoir de graphite au niveau de l'armoire de commande principale.

- Vérifier le moule, le nettoyer et le préchauffer si nécessaire.

- Moules trempés dans le graphite.

- Vérifier la température du moule, la température doit être de 110℃-120℃ pendant la production.

- Inspection pendant le chauffage: :

- Retirer le thermocouple et le nettoyer à l'aide d'une brosse en acier.

- La concentration de graphite a été vérifiée à l'aide d'une centrifugeuse.

- Vérifier les paramètres de coulée.

- Observez le sous-sol et vérifiez les conduites d'eau, les vis et les tuyaux d'évacuation pour vous assurer que tout est en ordre.

- Préparer la production: :

- Lorsque le tube de levage et le moule atteignent la température souhaitée, nettoyer le tube de levage.

- Resserrer lentement le tube ascendant.

- Après avoir effectué les préparations ci-dessus, la production peut commencer, en coulant le premier moule sans test de pression, la coulée doit être particulièrement prudente, une fois que des problèmes sont détectés, elle doit être immédiatement interrompue.

Opérations de routine pendant la production

- Nettoyer le tube de levage toutes les 30 minutes si nécessaire.

- Nettoyer les cavités internes et la carotte du moule avec une brosse en acier si nécessaire.

- dépense ou fraissablageLes moules sont nettoyés par une machine (l'intervalle de nettoyage est d'environ 30 moules, et le nombre de nettoyages est augmenté si les moules sont très sales).

- Inspecter les pièces moulées le plus régulièrement possible pour détecter les défauts.

- La température de l'eau graphitée doit être contrôlée entre 30 et 60°C. La hauteur de l'eau graphitée doit être supérieure de 10 à 15 mm à l'arrière du moule immergé.

Fermeture journalière

- Réglage de la température et nettoyage: :

- Régler la température du régulateur de fonctionnement et de sécurité à 950°C.

- Nettoyer le moule et fermer le robinet de coulée.

- Fermer et supprimer: :

- Couper l'alimentation en air comprimé et en gaz de l'anneau chauffant du tube ascendant.

- Desserrer le tube de levage et retirer le joint d'étanchéité.

- Remettre en place le bouchon du tube de liquide.

- Desserrer le tube de remplissage.

- Manipulation du métal et du couvercle du four: :

- Retirer le laitier du métal en fusion, en conservant environ 20 mm comme isolant.

- Ajouter des lingots de cuivre pour améliorer le niveau de liquide, légèrement en dessous du niveau normal (20 mm du couvercle du four) peut être, attention à chaque fois d'ajouter le meilleur pas plus de 20Kg.

- Nettoyez le tube de charge du couvercle du four et installez le tube de charge.

- Apurement et fermeture: :

- Nettoyer le thermocouple à l'aide d'une brosse en acier.

- Retirez les articles non utilisés du couvercle du four.

- Arrêter la pompe hydraulique et la pompe de la cellule de graphite.

- Nettoyage autour de la machine.

- Coupez l'alimentation en air et l'aspirateur.

Opérations et paramètres clés pour maintenir les rendements de coulée

Effectuer des expériences quotidiennes de polissage pour confirmer le matériau.

Nettoyage efficace: :

Nettoyage efficace des moules (y compris nettoyage au jet de sable, brossage ou grattage avec des brosses en acier, etc.)

Nettoyage efficace des tubes de levage.

Chargement et manipulation: :

Pointes efficaces.

Fonctionnement continu et ininterrompu.

Température et altitude: :

Température correcte du moule (120°C).

Hauteur de l'eau de graphite appropriée (10~15mm au-dessus du moule d'immersion).

Concentration et propreté de l'eau de graphite: :

Concentration d'eau graphite appropriée (12-20% en fonction de la taille du moule).

L'eau graphitée propre (sans sable, huile, etc.) est généralement filtrée une fois par semaine et le graphite est remplacé toutes les 600 heures.

Température et spécifications des métaux: :

Température de l'eau adaptée au graphite (30°C-60°C).

Température correcte du fluide métallique (995°C - 1010°C).

Spécification correcte du métal.

Autres paramètres clés: :

B est ajouté sans points durs (si le traitement du grain n'est pas effectué dans le lingot) pour améliorer l'écoulement et obtenir une bonne structure de grain, réduire le retrait et les fissures.

La teneur en Fe et Sn doit être inférieure à 0,2% (Fe, Sn doivent tous deux être inférieurs à 0,2%).

Teneur en Al minimale de 0,6%.

La distance entre les scories métalliques et le fond du couvercle est de 20 à 40 mm.

Observez que la hauteur de coulée et la hauteur de la colonne montante diminuent et augmentez la pression si nécessaire.

Foire aux questions (FAQ)

Comment la température du moule doit-elle être réglée selon la nouvelle norme 2025 ? Quelles sont les différences par rapport à l'ancienne version ?

- Exigences de la nouvelle norme nationaleLa température du moule doit être strictement contrôlée à110°C-120°C(les versions antérieures permettaient une fluctuation de ±15°C), avec un module de contrôle de la température AI pour un étalonnage en temps réel.

- Gestion des exceptionsSi la température est en dehors des spécifications, vérifiez en priorité les points de contact du thermocouple et nettoyez les résidus de graphite sur la surface du moule (le défaut de régulation de la température sur le 80% en est la cause).

Quelle est la température à laquelle un tube ascendant est chauffé à l'orange ? Comment éviter les fissures ?

- Si la couleur ne change pas après 5 minutes de chauffage, vérifiez si la pression du gaz est ≥0,2MPa.

- L'essentiel de la lutte contre la fraude: :

- Avant l'utilisation quotidienneNettoyage à la brosse métallique de la couche d'oxyde

- Remplacement obligatoire lorsque le taux d'usure du revêtement est >30%

Comment puis-je réduire mes coûts mensuels de consommation de gaz ?

Les données mesurées pour l'année 2025 indiquent que des économies pourraient être réalisées en adoptant les scénarios suivants23% Consommation d'énergie: :

- phase de préchauffagePréchauffage des lingots de cuivre à l'aide d'une unité de récupération de la chaleur perdue (réduction de la consommation de gaz de 15%)

- phase de productionActivation du mode de pression dynamique (voir chapitre 6, "Ensemble de paramètres d'économie d'énergie")

- phase de démantèlementLe niveau du liquide est abaissé jusqu'à une distance de40 mm(conserve 20 mm d'isolation en plus par rapport à l'ancienne norme)