Analyse des causes du grenaillage de précontrainte et solutions recommandées pour les produits en alliage d'aluminium ADC12 coulés sous pression

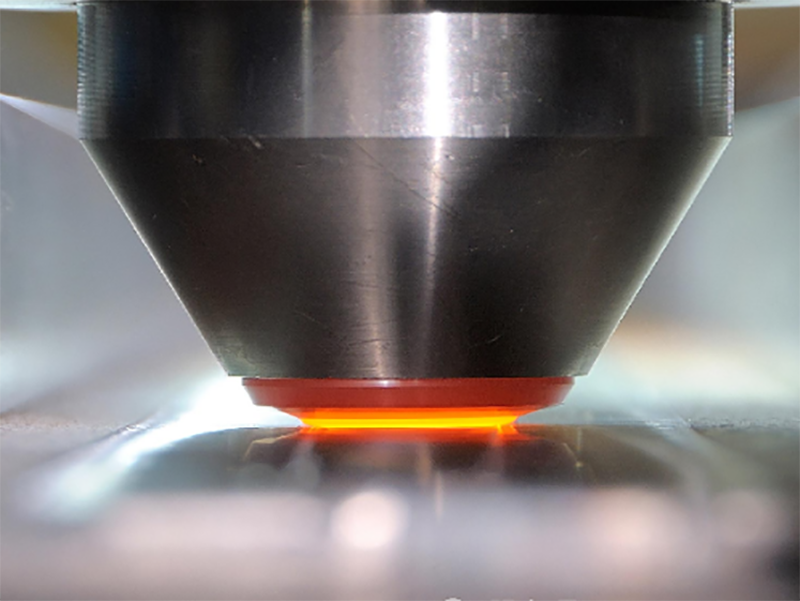

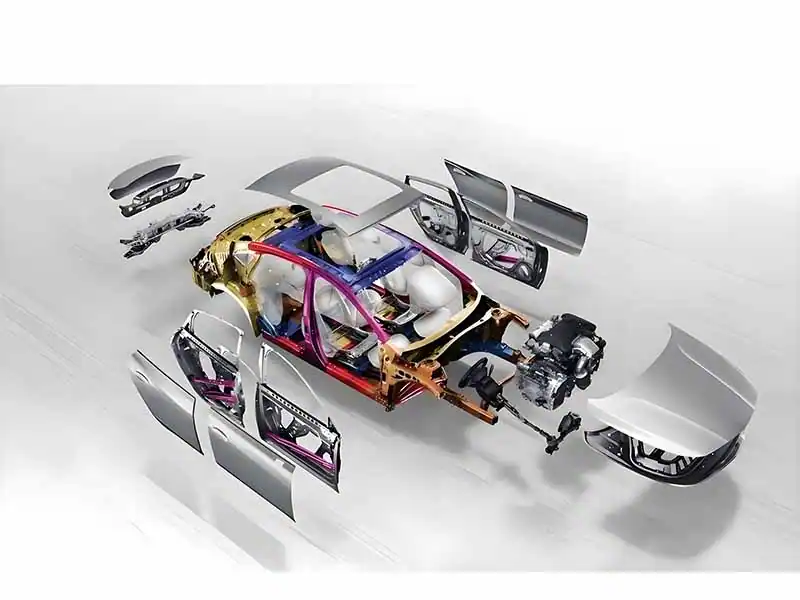

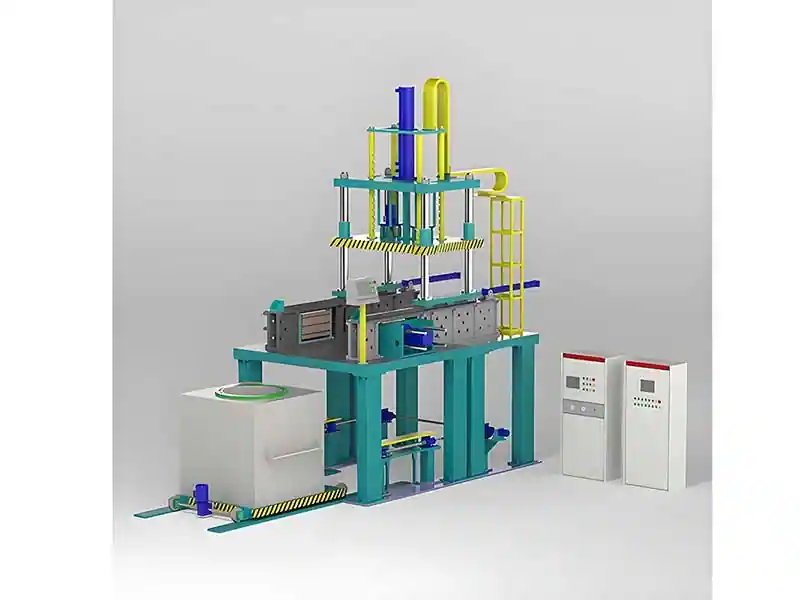

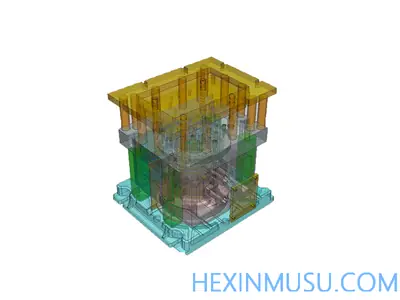

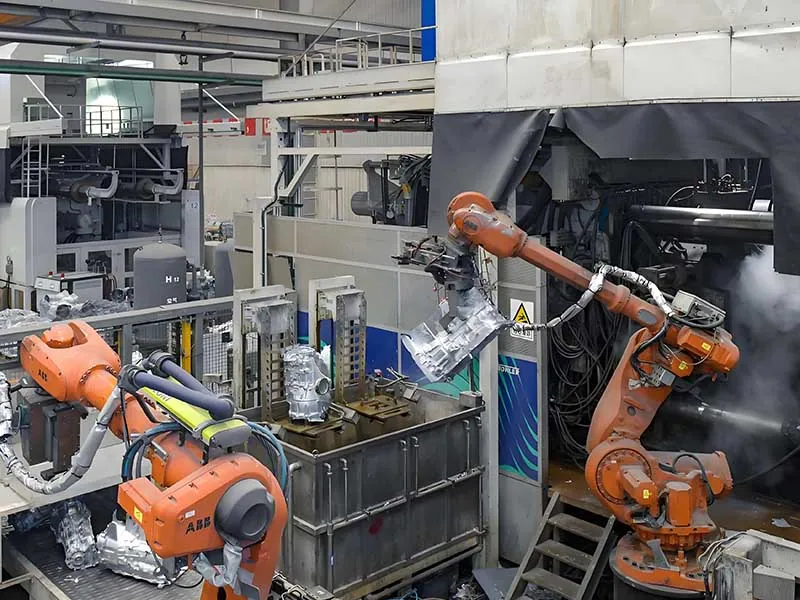

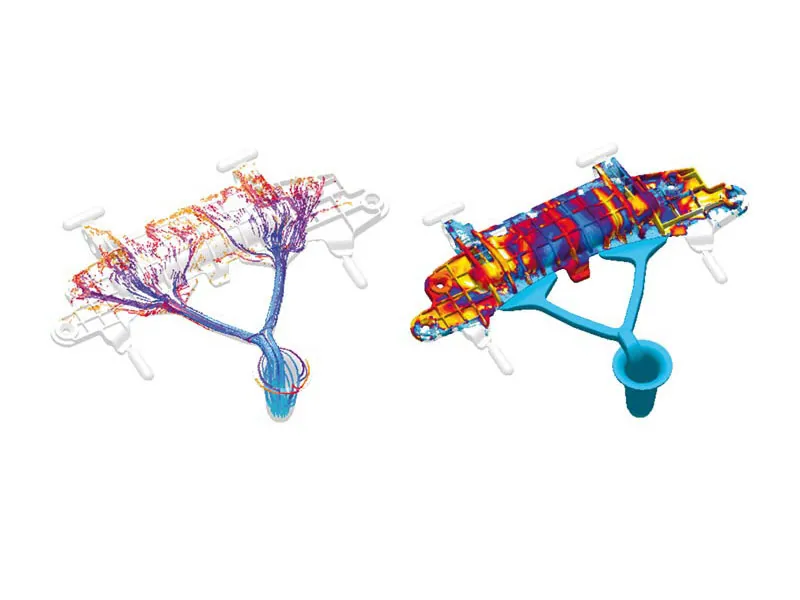

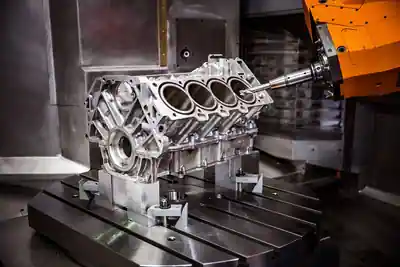

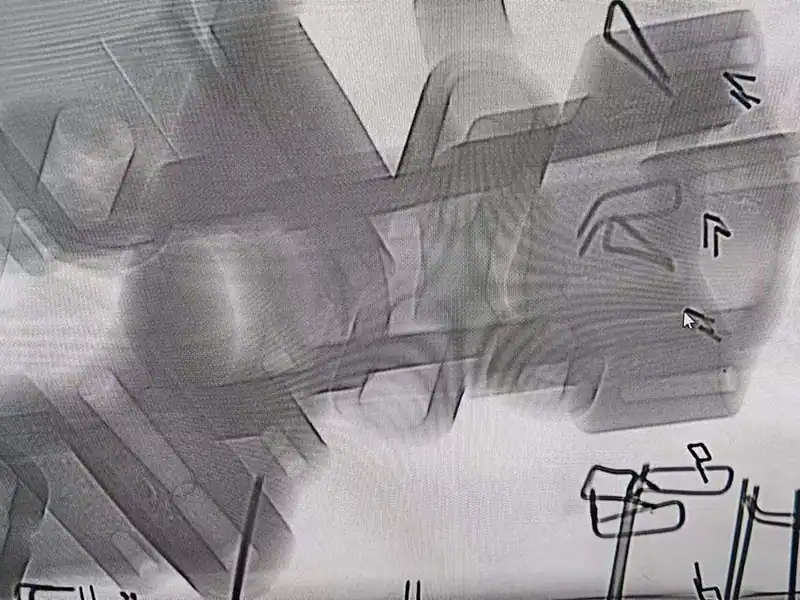

Cet article analyse systématiquement la corrélation entre les propriétés matérielles de l'alliage d'aluminium ADC12 coulé sous pression et le processus de grenaillage, et propose une solution multidimensionnelle au problème de l'écaillage par grenaillage qui se produit fréquemment dans l'industrie. L'article élucide tout d'abord l'influence directe de la composition chimique de l'ADC12 sur les propriétés des matériaux, révélant la corrélation intrinsèque entre les fluctuations de la teneur en silicium, cuivre, magnésium et autres éléments et la fluidité, la solidité et la résistance à la corrosion de l'alliage. Basé sur le principe du processus de grenaillage de précontrainte, l'article analyse l'effet quantitatif des variables principales telles que les paramètres de tir et la vitesse d'éjection sur l'effet du traitement de surface, et souligne qu'il existe des lacunes communes dans l'industrie actuelle qui se concentre uniquement sur l'adhérence mais néglige la normalisation de la qualité de la surface. Grâce à l'analyse du flux des moules, à l'optimisation des paramètres du processus et à la vérification expérimentale, nous avons construit de manière innovante un système d'amélioration de l'ensemble de la chaîne, du contrôle de la source des matériaux à la conception des moules et à la maintenance des équipements.