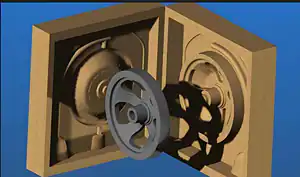

Un guide pour optimiser la conception structurelle des pièces moulées sous pression : un facteur clé pour améliorer la qualité et la productivité

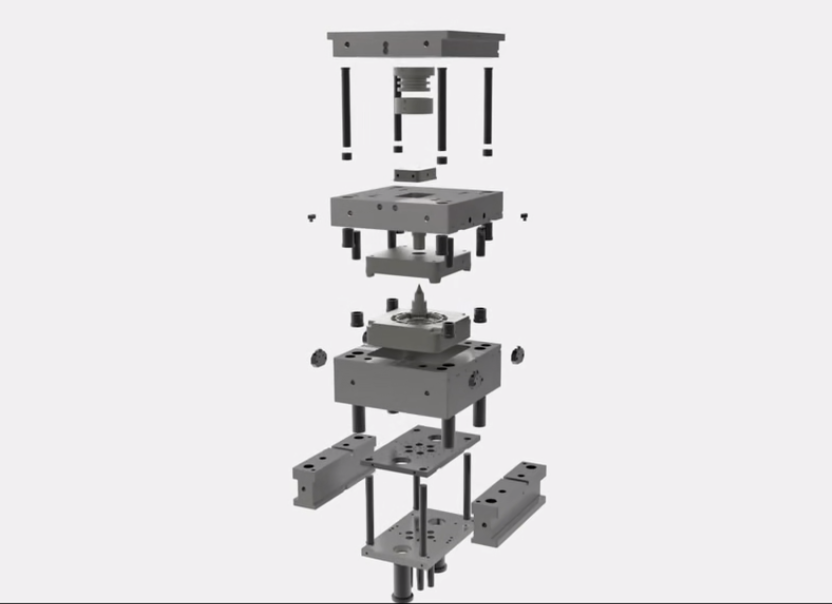

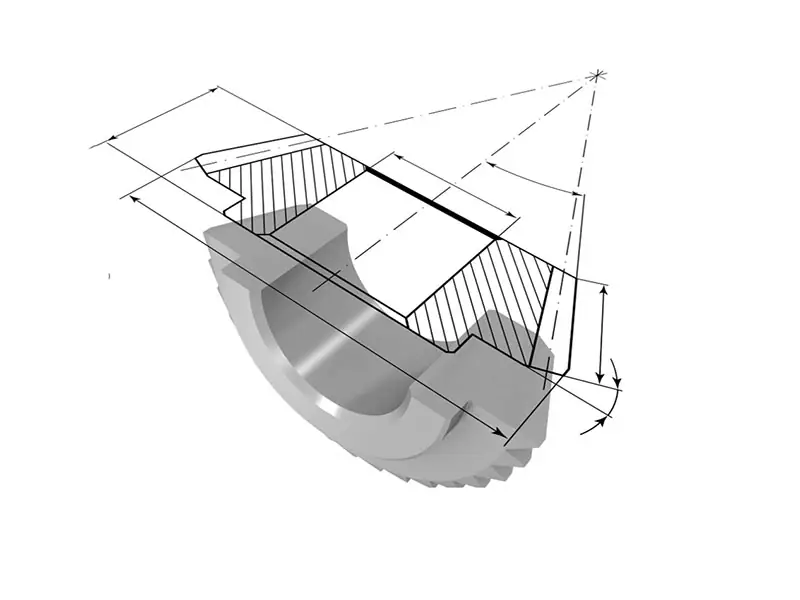

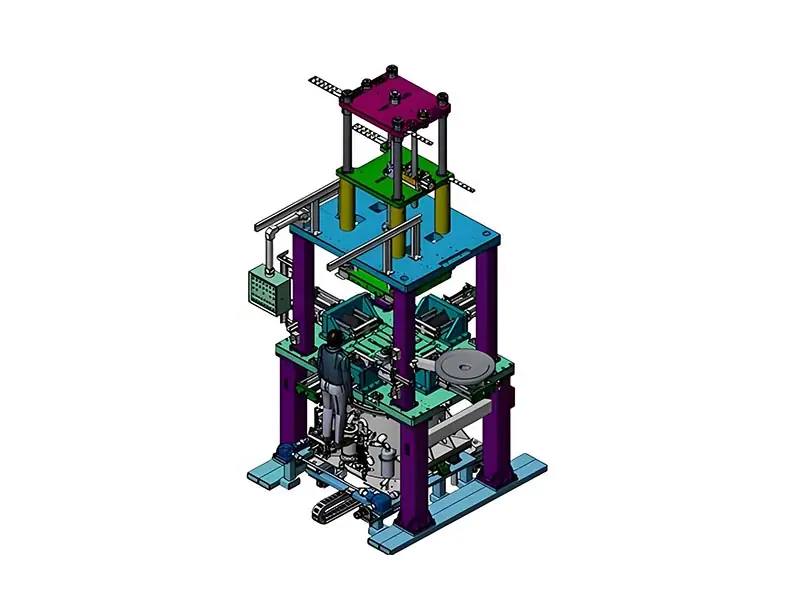

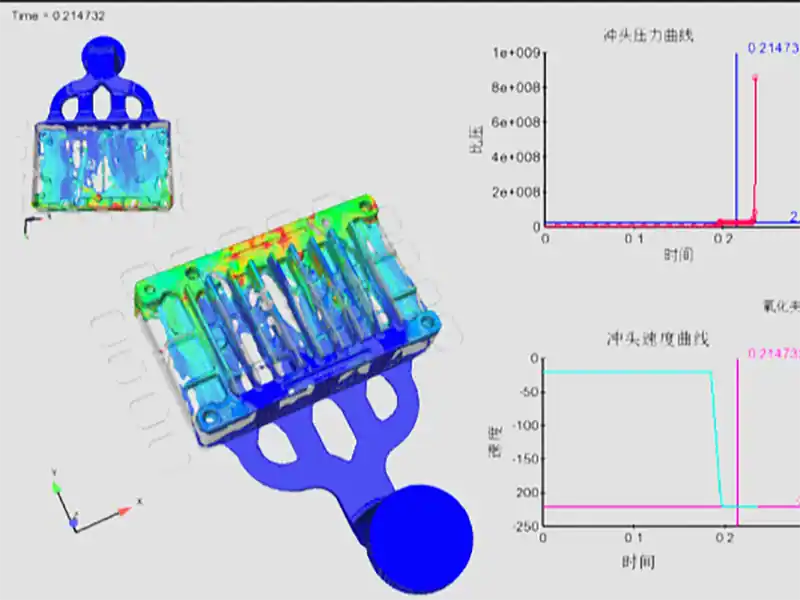

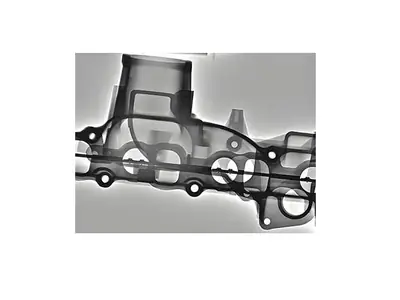

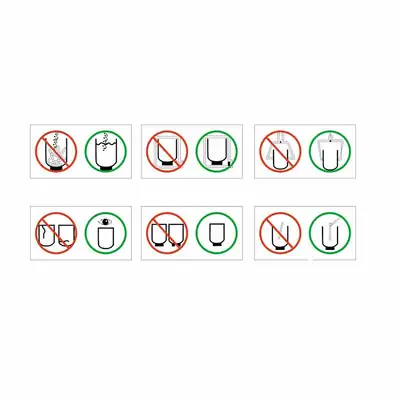

Conception de la structure du moulage sous pression La conception de la structure du moulage sous pression est la première étape du travail de moulage sous pression. Le caractère raisonnable de la conception et l'adaptabilité du processus affecteront le bon déroulement des travaux ultérieurs, tels que la sélection du plan de joint, l'ouverture de la porte intérieure, la disposition du mécanisme, la structure du moule et la difficulté de fabrication, la loi de solidification et de retrait de l'alliage, la garantie de la précision de la coulée, le type de défauts, etc. 1, considérations relatives à la conception des pièces moulées sous pression (1), la conception des pièces moulées sous pression comporte quatre aspects : a, c'est-à-dire le moulage sous pression sur la forme et la structure des exigences de la pièce ; b, les performances du processus de moulage sous pression ; c, la précision dimensionnelle du moulage sous pression et les exigences de surface ; d, la détermination de la surface de séparation du moulage sous pression ; la conception des pièces moulées sous pression est une partie importante de la technologie de production du moulage sous pression, la conception doit prendre en compte les questions suivantes : la séparation du moule, la précision des dimensions et les exigences de surface ; d, la détermination de la surface de séparation du moulage sous pression.