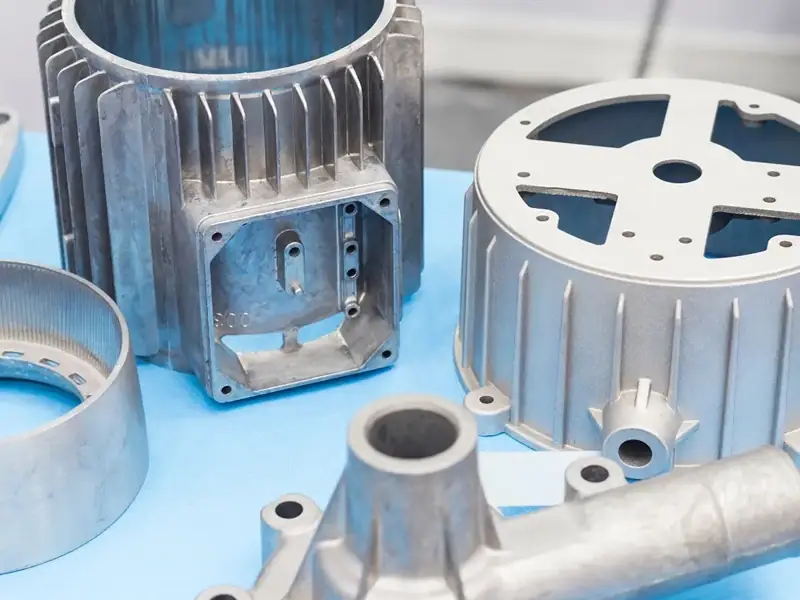

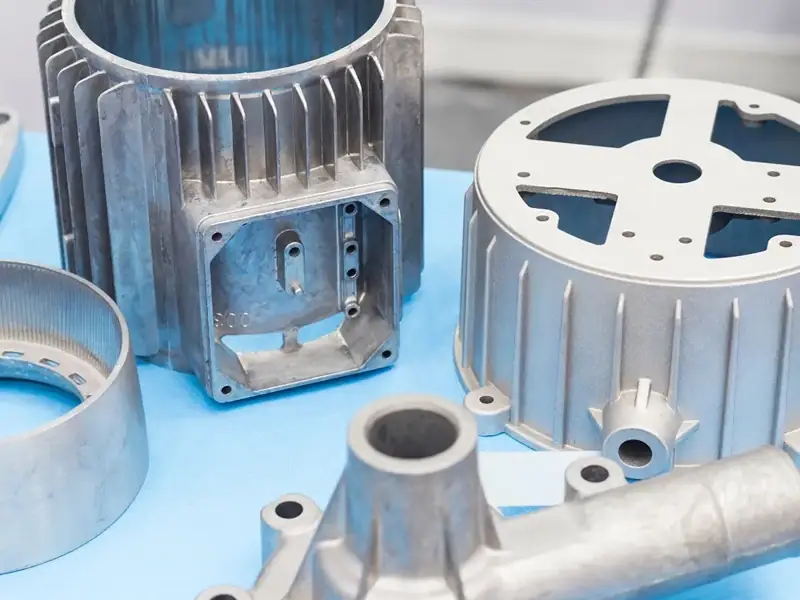

Pièces de haute qualité

Fort de 15 ans d'expérience dans la fabrication, HEXIN propose un moulage sous pression de précision avec des contrôles de qualité complets à tous les stades : avant la production, pendant la production, inspection du premier article et avant la livraison.

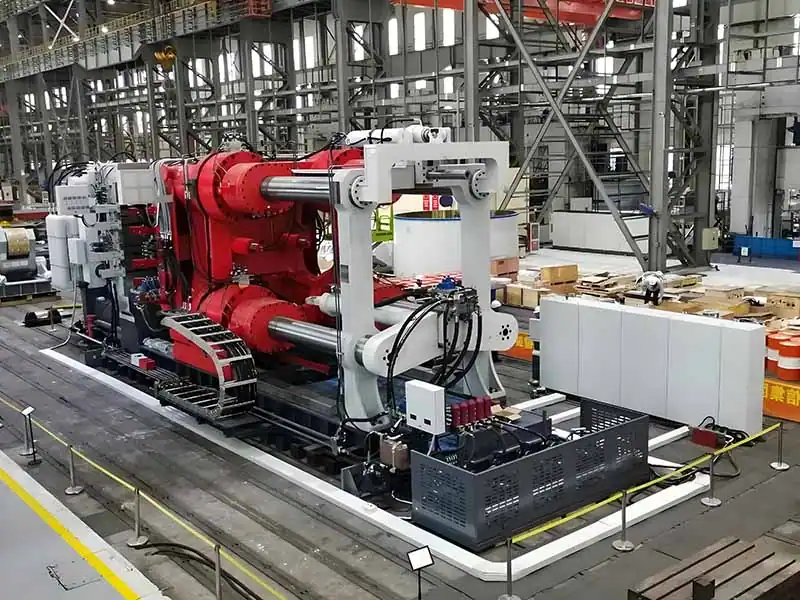

Livraison rapide des produits

Le réseau de fabricants de pièces moulées sous pression d'HEXIN en Chine garantit une production efficace et rapide. Nos capacités comprennent des installations d'automatisation de pointe pour soutenir des projets personnalisés complexes.

Spécialistes du moulage sous pression

En tant qu'experts en solutions de moulage sous pression personnalisées, nous pouvons accroître la durabilité des produits et réduire les coûts. Notre technologie et nos machines de pointe garantissent que chaque pièce est de haute qualité, fonctionnelle et esthétique.

Qu'est-ce que le moulage sous pression ?

Le moulage sous pression est le processus de formation des pièces métalliques par le biais d'un moule. Il se divise principalement en moulage à haute pression (prototypage rapide à haute pression, adapté aux pièces de précision complexes et aux structures à parois minces), en moulage à basse pression (remplissage lent à basse pression, spécialisé dans les propriétés mécaniques élevées et les pièces creuses) et en moulage par gravité (coulage par gravité naturelle, adapté aux pièces simples de grande taille). pièces). Grâce à son équipement de moulage sous pression de précision et à son processus personnalisé, Hersin Moulding fournit un service complet, de la conception du moule au post-traitement, pour répondre aux besoins des véhicules à énergie nouvelle, des radiateurs électroniques et d'autres domaines, en tenant compte de la haute précision, de la haute densité et de la finition de surface des pièces, et aide les clients à optimiser l'efficacité de la production et les performances des produits, et réalise une connexion transparente entre le développement du prototype et la fabrication par lots.

Chez Hersin, notre équipe d'experts examine soigneusement chaque projet de moulage sous pression afin de s'assurer que notre approche répond à vos exigences spécifiques. Nous donnons la priorité à l'optimisation de nos processus de production afin de garantir que chaque composant réponde à des normes élevées de durabilité et d'esthétique. En nous concentrant sur des techniques de moulage avancées et en utilisant des machines de moulage sous pression de précision, nous pouvons vous aider à atteindre l'excellence tant au niveau de la fonction que de l'apparence, ce qui augmente en fin de compte la valeur globale de votre produit.

Domaines d'application du moulage sous pressionLe moulage sous pression est un procédé de moulage de métaux de haute précision et à haut rendement qui est largement utilisé dans un certain nombre d'industries en raison de sa capacité à produire des composants de dimensions précises et de qualité constante. Les principaux domaines d'application du procédé de moulage sous pression sont les suivants :

Avantages et inconvénients du moulage sous pressionLe procédé de moulage sous pression offre un certain nombre d'avantages uniques dans la fabrication de pièces métalliques, ce qui en fait la technologie de choix pour les composants de précision complexes dans les secteurs de l'automobile, de l'électronique grand public et de l'électroménager :

Avantages et inconvénients du moulage sous pression à basse températureLe procédé de moulage sous pression présente un certain nombre d'avantages uniques dans la fabrication de pièces métalliques, ce qui en fait la technologie de choix pour les composants à haute performance mécanique dans les secteurs de l'automobile, de l'aérospatiale et de l'équipement industriel :

Avantages et inconvénients de la coulée sous pression par gravitéLe procédé de moulage par gravité présente un certain nombre d'avantages uniques en matière de fabrication de pièces métalliques, ce qui en fait la technologie de choix pour les pièces de grande taille et à parois épaisses dans les secteurs de la machinerie lourde, de l'équipement agricole et de la construction :

Qu'est-ce que le procédé de moulage sous pression ?

Le moulage sous pression est un procédé de moulage dans lequel du métal en fusion (par exemple, des alliages d'aluminium, de zinc ou de magnésium) est injecté sous haute pression dans un moule de précision. Ce procédé permet de produire des pièces aux formes complexes et aux dimensions précises. Il est largement utilisé dans les secteurs de l'automobile, de l'électronique et de l'électroménager. Grâce à l'injection à haute pression, le métal en fusion remplit le moule et, après refroidissement, la pièce est formée avec une bonne qualité de surface et une grande résistance.

Quelle est la productivité du moulage sous pression ?

Le processus de moulage sous pression est très productif et convient à la production de masse. Une fois le moule fabriqué, il est possible de produire efficacement un grand nombre de pièces. Grâce à l'injection à haute pression de métal en fusion pour remplir le moule, les pièces peuvent être façonnées en peu de temps, ce qui raccourcit le cycle de production. Ce procédé est particulièrement adapté aux industries à forte demande, telles que l'automobile et l'électronique.

Quels sont les défauts qui peuvent survenir lors du moulage sous pression ?

Les défauts suivants peuvent survenir au cours du processus de moulage sous pression :

- bulle d'aircavité formée par l'incapacité d'un gaz à s'échapper ou par un refroidissement inégal.

- barrière froideLa fissure est une zone de faiblesse formée par l'incapacité du métal à s'écouler et à s'assembler complètement.

- crépitementsLes fissures sont dues à une mauvaise conception du moule, à un refroidissement inégal ou à une contrainte excessive sur le métal.

- défaut de surfaceLes pièces peuvent présenter des défauts de fabrication : par exemple, des rayures, des bulles, etc. qui peuvent affecter la qualité cosmétique de la pièce.

Les pièces moulées sous pression peuvent-elles être traitées ultérieurement ?

Oui, les pièces moulées sous pression nécessitent généralement un post-traitement pour améliorer la précision dimensionnelle et la qualité de la surface. Les techniques de post-traitement les plus courantes sont les suivantes

- usinageLes travaux d'usinage : tels que le fraisage, le tournage, etc., pour redimensionner les pièces et éliminer les bavures ou les surfaces irrégulières.

- traitement de surfaceLes activités d'inspection : telles que le sablage, le polissage, l'anodisation, etc., pour améliorer la qualité de l'aspect et la résistance à la corrosion des pièces.

- traitement à chaud (par exemple du métal)La production d'une pièce est une opération qui consiste à augmenter la dureté et la résistance d'une pièce par recuit, trempe, etc. afin de répondre à des exigences de travail spécifiques.

Quelles sont les tolérances pour le moulage sous pression ?

Les tolérances pour les processus de moulage sous pression sont généralement comprises entre ±0,1 mm et ±0,5 mm, en fonction de la taille et de la forme de la pièce. Grâce à une conception précise du moule et à un contrôle strict du processus, les pièces moulées sous pression peuvent atteindre une grande précision dimensionnelle et conviennent aux applications industrielles exigeant des tolérances élevées.

Quel est le délai de livraison habituel pour les moules de coulée sous pression ?

Le délai de fabrication des moules de coulée sous pression est généralement de 4 à 8 semaines, en fonction de la complexité du moule, du choix du matériau et de la capacité de production de l'usine de fabrication. Si la conception du moule est complexe ou nécessite de multiples ajustements, le délai peut être allongé.

À quoi dois-je prêter attention dans la conception du moulage sous pression ?

Les points suivants doivent être pris en compte pour la conception du moulage sous pression :

- Uniformité de l'épaisseur de la paroiL'épaisseur de la paroi de la pièce doit être uniforme afin d'éviter la ségrégation à froid ou la distorsion.

- Conception rationnelle de l'échappementLes trous d'aération sont conçus pour évacuer l'air et le gaz afin d'éviter les défauts de porosité.

- Conception du système de refroidissementIl doit y avoir des canaux de refroidissement appropriés à l'intérieur du moule pour assurer un refroidissement uniforme du métal en fusion et pour réduire les contraintes et les déformations internes.

- Conception de la glissière et de la porteConception raisonnable du système de glissières et de portes pour assurer un flux régulier de métal dans le moule afin d'éviter les défauts.

Pourquoi la porosité se produit-elle dans le moulage sous pression et comment l'éviter ?

La porosité se forme lorsque le gaz ou l'air n'est pas complètement expulsé du métal en fusion. Les causes les plus courantes sont une mauvaise conception de l'échappement, un taux d'injection de métal excessif et un refroidissement inégal. Les mesures à prendre pour éviter la porosité sont les suivantes :

- Conception améliorée de l'échappementLes moules doivent être conçus de manière à disposer d'orifices d'aération adéquats.

- Contrôle du taux d'injectionÉviter les pressions et les vitesses d'injection excessives qui entraînent l'emprisonnement de gaz.

- Optimisation de la température de couléeLes opérations de refroidissement et de surchauffe : Veiller à ce que le métal en fusion soit à la bonne température et éviter tout refroidissement excessif ou toute surchauffe.