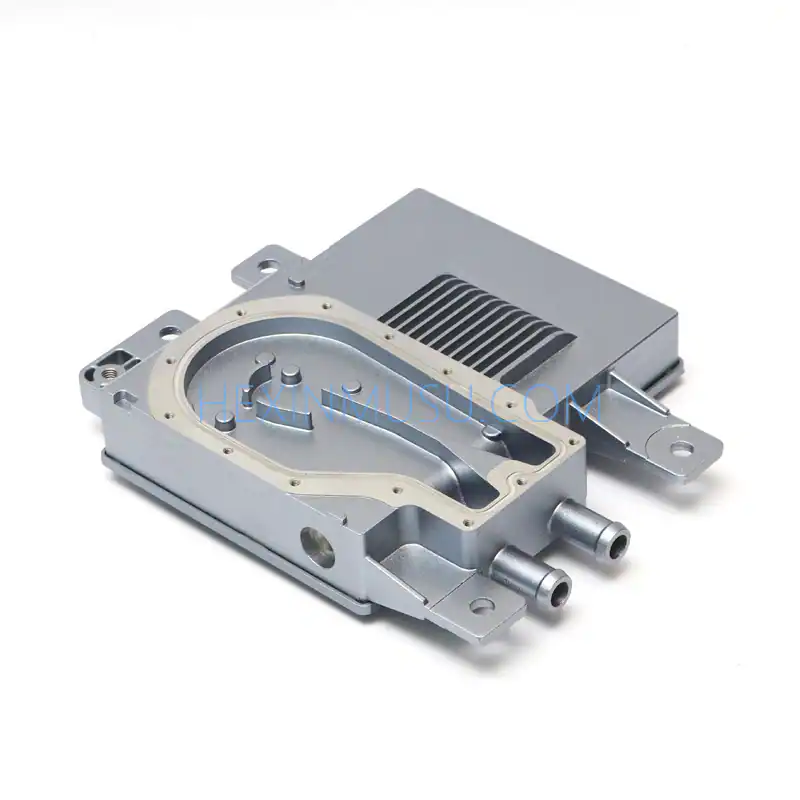

En tant qu'élément central de conversion d'énergie du système de turbocompression, le principe de fonctionnement du disque de défilement est basé sur la surface de défilement en développante conçue avec précision, qui entraîne le disque à tourner à grande vitesse grâce à l'énergie cinétique du flux de gaz d'échappement, et convertit efficacement l'énergie thermique en énergie mécanique. Hersin s'appuie sur ses propres coulée à basse pression (math.) genre coulée gravitationnelle Le processus, associé à la technologie de contrôle de solidification directionnelle, garantit la précision géométrique du profil de la dent de la volute et la micro-densité du matériau, et maintient une étanchéité à l'air et un équilibre dynamique stables dans des environnements à haute température et à haute pression, ce qui améliore considérablement l'efficacité du fonctionnement de la turbine et la fiabilité du système. Le disque de volute de Ningbo Hersin adopte un processus de moulage par gravité à basse pression, basé sur le matériau A356-T6 à haute résistance. aluminium Développement ciblé, conçu pour répondre aux conditions extrêmes des systèmes de turbocompression.

| Caractéristiques du processus | Description des paramètres techniques/avantages |

|---|---|

| Pression de remplissage | 0,2-0,6 MPa (système de contrôle de la pression en boucle fermée) |

| Gradient de température du moule | Contrôle de la température par zones de 200 à 350°C (précision de ±5°C) |

| temps de solidification | 90-150s (ajustement adaptatif en fonction de l'épaisseur de la paroi du composant) |

| Contrôle de la porosité | ≤0,5% (norme de détection des défauts par rayons X de classe A) |

| rugosité de la surface | Ra≤6.3μm (surface coulée, pas de polissage fin secondaire) |

| Tolérances dimensionnelles | Classe CT7 (norme ISO 8062) |

Système d'assurance qualité: :

authentifier et approuverGM GMW3059 Aluminium Alloy Casting Specification (Spécification de moulage de l'alliage d'aluminium GM GMW3059)

contrôle des processusSurveillance en temps réel de la vitesse de remplissage du moule (0,8-1,2 m/s) et du profil de température du moule pendant le processus de coulée

Normes d'essaiDétection des fuites par spectrométrie de masse à l'hélium (taux de fuite ≤0,25mL/min) : 100% 3D blue light scanning (précision ±0,03mm) + spectrométrie de masse à l'hélium

scénario d'application

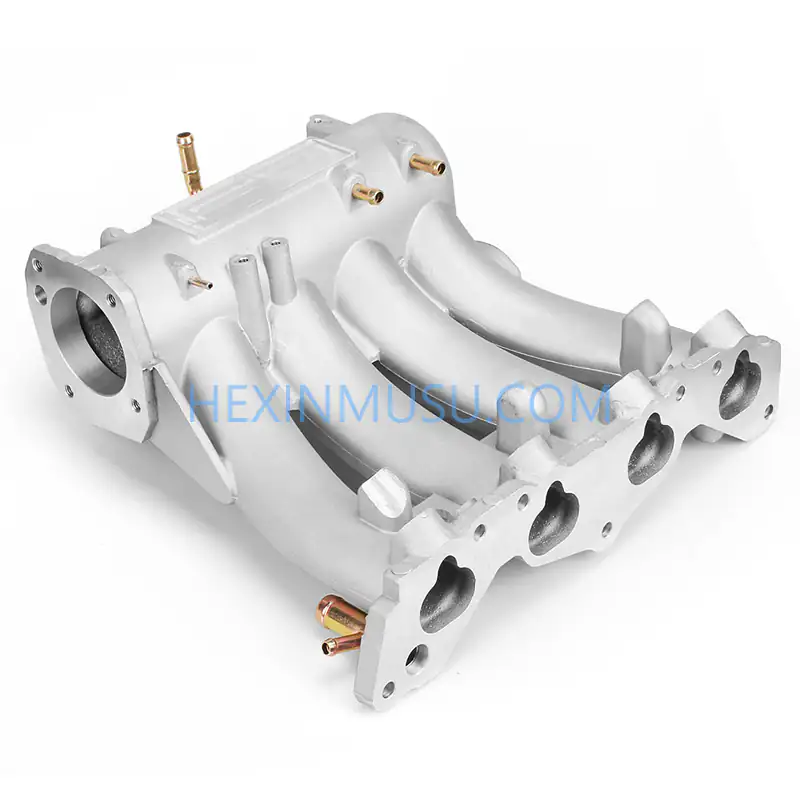

1) Optimisation du système de suralimentation

Composants dynamiques conçus spécifiquement pour les turbocompresseurs essence/diesel, avec des surfaces de défilement de précision pour améliorer l'efficacité de l'entraînement des gaz d'échappement de 12-15%, contribuant à répondre aux exigences de la norme d'émission National VI. Convient aux plates-formes de suralimentation BorgWarner, Honeywell et autres.

2. la gestion thermique des véhicules à énergie nouvelle

Appliqué au système de suralimentation électrique PHEV/HEV, la conception légère (réduction de poids de 58% par rapport aux pièces en acier traditionnelles) améliore considérablement la densité énergétique, et le revêtement résistant à la chaleur résout efficacement le problème de la dégradation thermique du système de moteur.

3) Amélioration de la durabilité des véhicules commerciaux

La version améliorée développée pour les conditions de travail sur de longues distances des poids lourds a été vérifiée par le banc de la série ISX de Cummins grâce à la technologie de contrôle du grain directionnel, qui permet aux pièces de maintenir un cycle de garantie de >100 000 km, même dans un environnement continu de haute contre-pression.