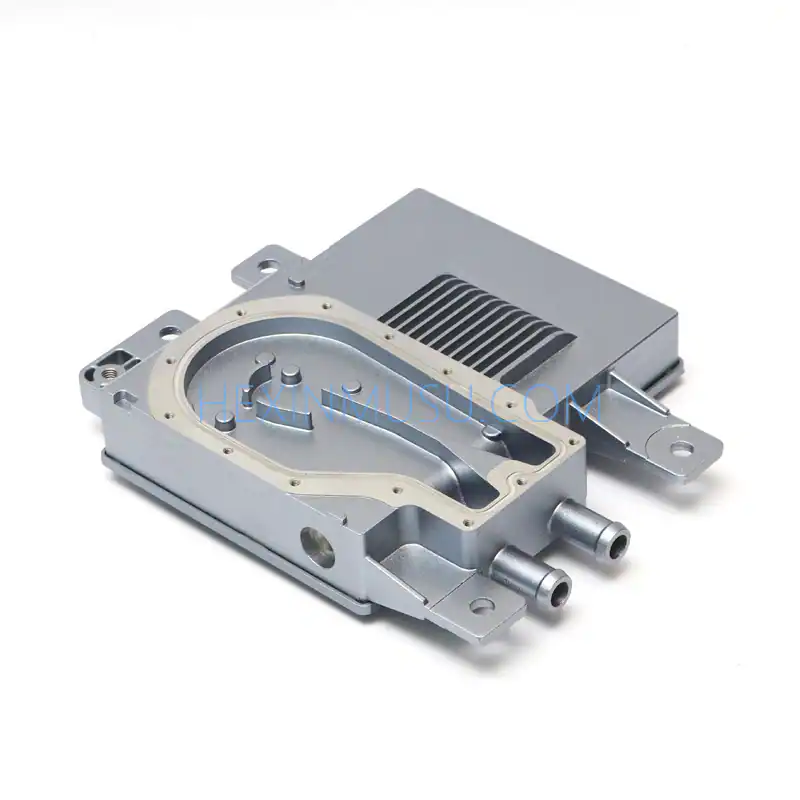

Le disque statique de la volute, qui est le principal composant fixe du système de turbocompression, fonctionne en conjonction avec le disque dynamique de la volute pour former une chambre de compression fermée basée sur des surfaces de tourbillon en développante de haute précision, qui guide l'expansion ordonnée du flux de gaz d'échappement à travers des contraintes géométriques statiques afin de maximiser l'efficacité du transfert d'énergie cinétique. Hersin adoptecoulée à basse pressionaveccoulée gravitationnelleLe processus composite, combiné au refroidissement par gradient et à la technologie de solidification directionnelle, garantit la précision géométrique de la surface de la forme de la dent du disque statique et la densité de la matrice, tout en maintenant une excellente stabilité dimensionnelle et une résistance au fluage sous une contrainte alternée à haute température, fournissant des limites d'étanchéité fiables pour le fonctionnement à grande vitesse du disque dynamique.

| terme de paramètre | Indicateurs techniques |

|---|---|

| Pression de remplissage | 0,15-0,5MPa (système intelligent de compensation de la pression différentielle, adapté au remplissage de surfaces courbes complexes) |

| Gradient de température du moule | Régulation de la température multizone 180-320°C (bilan thermique dynamique, précision ±3°C) |

| temps de solidification | 100-180s (sur la base d'une régulation intelligente des structures optimisées sur le plan topologique) |

| Contrôle de la porosité | ≤0.4% (norme de détection des défauts par rayons X de niveau B, zéro défaut dans les zones critiques) |

| rugosité de la surface | Ra ≤ 5,0μm (forme proche de la forme nette, pas de rectification des surfaces d'assemblage). |

| Tolérances dimensionnelles | Qualité CT6 (norme ISO 8062, contrôle du jeu au sommet de la dent ±0,02 mm) |

Système d'assurance qualité

- authentifier et approuverConformité avec les spécifications de durabilité des composants des turbines MAHLE

- contrôle des processus: :

- Optimisation dynamique des paramètres de coulée (vitesse de remplissage de 0,5 à 1,0 m/s, adaptation de la complexité statique de la surface du disque)

- Contrôle en ligne de l'orientation du grain (pour s'assurer que la force équivalente sur la racine de la dent de la volute est ≤120MPa).

- Normes d'essai: :

- 100% scanner industriel (résolution de 5 μm, détection des microfissures internes).

- Spectrométrie de masse à l'hélium, détection des fuites à deux canaux (taux de fuite ≤ 0,15mL/min, plus strict que les exigences d'étanchéité du disque mobile).

scénario d'application

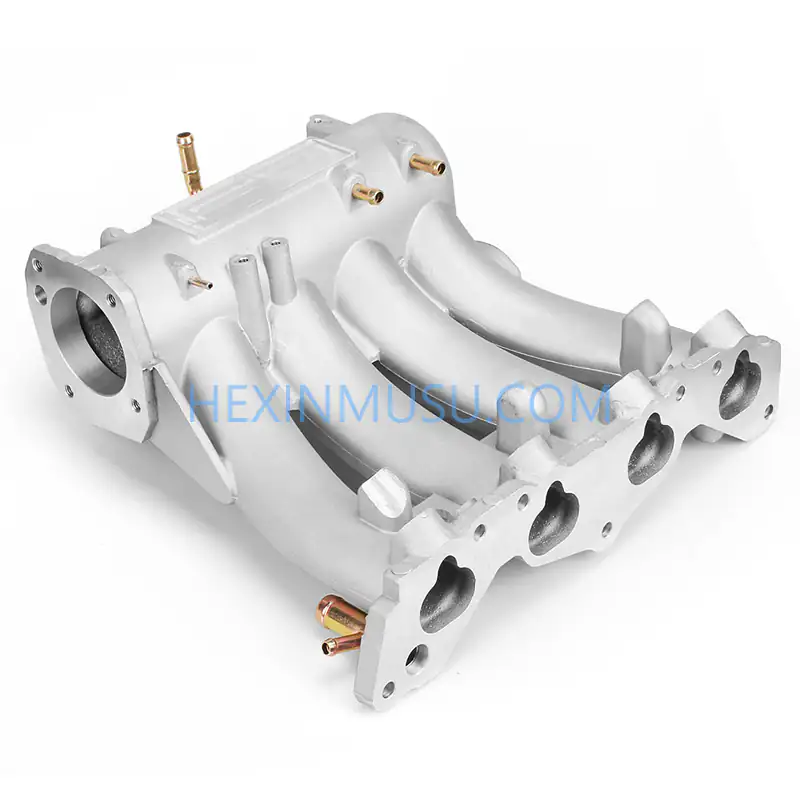

- Système de turbocompression très réactif

Associé à une conception de suralimentation à deux tubes à spirale, il réduit les pertes de séparation du flux d'air en optimisant les surfaces statiques de guidage des disques et améliore le couple à bas régime 15%-20% afin de répondre à la demande de réponse transitoire des voitures particulières (par exemple, la plate-forme Volkswagen EA888 Gen3). - Système pneumatique pour pile à hydrogène

L'adoption d'un traitement d'infiltration d'alliage à base de nickel permet de multiplier par trois la résistance à la corrosion par l'hydrogène humide et convient au compresseur d'air de la pile à combustible de 200 kPa, ce qui permet d'améliorer l'autonomie de 8%-12% (a passé avec succès le test de durabilité du système Ballard). - Module de surpression pour engins de chantier

La version renforcée du disque statique avec des canaux de refroidissement internes intégrés a une tolérance de température de fonctionnement de 650°C. Il supporte des conditions de travail intermittentes à forte charge telles que les excavateurs/chargeurs, et a un MTBF (Mean Time Between Failure) de plus de 8 000 heures.

Faits saillants techniques

- Conception de la dent à spirale bioniqueOptimisation de la forme des dents asymétriques basée sur la simulation CFD pour réduire le bruit de pulsation du flux d'air de 6 à 8 dB

- Matériaux fonctionnels à gradientComposite à matrice d'aluminium à haute teneur en silicium (teneur en SiC 12%), le noyau conserve la ténacité de l'A356-T6, la résistance aux chocs thermiques est améliorée de 40%.

- Calibrage numérique des jumeauxL'interaction en temps réel entre le processus de coulée et le modèle de simulation ANSYS, les dimensions clés d'un taux de réussite ≥ 99,3%