半固态金属铸造工艺

发布时间:2024-08-03 分类:新闻 浏览量:1779

1、概述

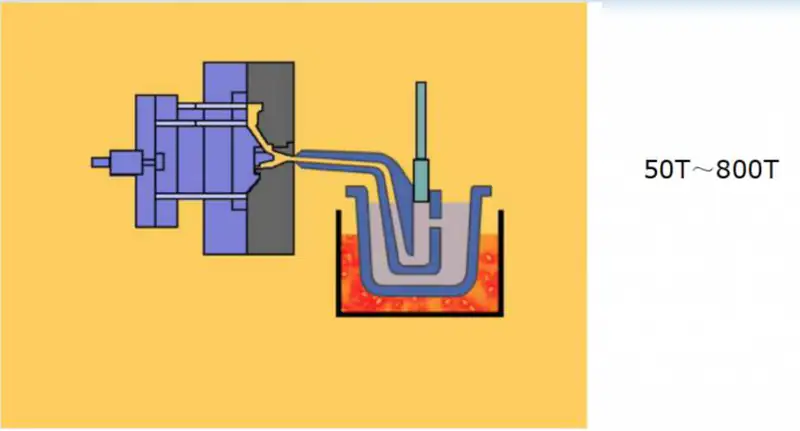

自1971年美国麻省理工学院的D.B.Spencer和M.C.Flemings发明了一种搅动铸造(stir cast)新工艺,即用旋转双桶机械搅拌法制备出Sr15% Pb流变浆料以来,半固态金属(SSM)铸造工艺技术经历了20余年的研究与发展。搅动铸造制备的合金一般称为非枝晶组织合金或称部分凝固铸造合金(Partially Solidified Casting Alloys)。由于采用该技术的产品具有高质量、高性能和高合金化的特点,因此具有强大的生命力。除军事装备上的应用外,开始主要集中用于自动车的关键部件上,例如,用于汽车轮毂,可提高性能、减轻重量、降低废品率。此后,逐渐在其它领域获得应用,生产高性能和近净成形的部件。半固态金属铸造工艺的成形机械也相继推出。目前已研制生产出从600吨到2000吨的半固态铸造用压铸机,成形件重量可达7kg以上。当前,在美国和欧洲,该项工艺技术的应用较为广泛。半固态金属铸造工艺被认为是21世纪最具发展前途的近净成形和新材料制备技术之一。

2、工艺原理

半固态铸造工艺原理在于,通过在液态金属凝固过程中施加强烈搅拌,打破传统铸造中形成的树枝晶网络骨架,将其转化为分散的颗粒状组织悬浮于液相中。这种半固态浆料在固相率达到一定水平(如0.5-0.6)时仍能保持一定的流动性,使得能够利用压铸、挤压、模锻等常规成形工艺对金属进行加工,从而优化铸件质量并提升生产效率。

3、合金制备

制备半固态合金的方法很多,除机械搅拌法外,近几年又开发了电磁搅拌法,电磁脉冲加载法、超声振动搅拌法、外力作用下合金液沿弯曲通道强迫流动法、应变诱发熔化激活法(SIMA)、喷射沉积法(Spray)、控制合金浇注温度法等。其中,电磁搅拌法、控制合金浇注温度法和SIMA法,是最具工业应用潜力的方法。

3.1机械搅拌法

机械搅拌是制备半固态合金最早使用的方法。Flemings等人用一套由同心带齿内外筒组成的搅拌装置(外筒旋转,内筒静止),成功地制备了锡-铅合金半固态浆液;H.Lehuy等人用搅拌桨制备了铝-铜合金、锌-铝合金和铝-硅合金半固态浆液。后人又对搅拌器进行了改进,采用螺旋式搅拌器制备了ZA-22合金半固态浆液。通过改进,改善了浆液的搅拌效果,强化了型内金属液的整体流动强度,并使金属液产生向下压力,促进浇注,提高了铸锭的力学性能。

3.2电磁搅拌法

电磁搅拌是利用旋转电磁场在金属液中产生感应电流,金属液在洛伦磁力的作用下产生运动,从而达到对金属液搅拌的目的。目前,主要有两种方法产生旋转磁场:一种是在感应线圈内通交变电流的传统方法;另一种是1993年由法国的C.Vives推出的旋转永磁体法,其优点是电磁感应器由高性能的永磁材料组成,其内部产生的磁场强度高,通过改变永磁体的排列方式,可使金属液产生明显的三维流动,提高了搅拌效果,减少了搅拌时的气体卷入。

3.3 应变诱发熔化激活法(SIMA)

应变诱发熔化激活法(SIMA)是将常规铸锭经过预变形,如进行挤压、滚压等热加工制成半成品棒料,这时的显微组织具有强烈的拉长形变结构,然后加热到固液两相区等温一定时间,被拉长的晶粒变成了细小的颗粒,随后快速冷却获得非枝晶组织铸锭。 SIMA工艺效果主要取决于较低温度的热加工和重熔两个阶段,或者在两者之间再加一个冷加工阶段,工艺就更易控制。SIMA技术适用于各种高、低熔点的合金系列,尤其对制备较高熔点的非枝晶合金具有独特的优越性。已成功应用于不锈钢、工具钢和铜合金、铝合金系列,获得了晶粒尺寸20um左右的非枝晶组织合金,正成为一种有竞争力的制备半固态成形原材料的方法。但是,它的最大缺点是制备的坯料尺寸较小。

3.4 近几年开发的新方法

近几年来,东南大学及日本的Aresty研究所发现,通过控制合金的浇注温度,初生枝晶组织可转变为球粒状组织。该方法的特点是,不需要加入合金元素也无需搅拌。V.Dobatkin等人提出了在液态金属中加细化剂,并进行超声处理后获得半固态铸锭的方法,称之为超声波处理法。

4、成形方法

半固态合金成形方法很多,主要有:

(1)流变铸造(Rheoforming, Rheocast) 在金属液从液相到固相冷却过程中进行强烈搅动,在一定固相分数下,直接将所得到的半固态金属浆液压铸或挤压成形。 1 压铸合金 2 连续供给合金液 3 感应加热器 4 冷却器 5 流变铸锭 6 压射室 7 压铸模 如R.Shibata等人曾将用电磁搅拌方法制备的半固态合金浆液直接送入压铸机射室中成形。该方法生产的铝合金铸件的力学性能较挤压铸件高,与半固态触变铸件的性能相当。问题是,半固态金属浆液的保存和输送难度较大,故实际投入应用的不多。

(2)触变铸造(Thixoforming, Thixocast) 将已制备的非枝晶组织锭坯重新加热到固液两相区达到适宜粘度后,进行压铸或挤压成形。 美国的EOPCO、HPM Corp.、Prince Machine、 THT Presses以及瑞士的Buhler公司、意大利的IDRA USA、Italpresse of America、加拿大的Producer USA、日本的Toshiba Machine Corp和UBE Machinery Services等均已能生产半固态铝合金触变成形专用设备。该方法对坯料的加热、输送易于实现自动化,故是当今半固态铸造的主要工艺方法。

(3)射铸成形(Injection Molding) 直接把熔化的金属液(而不是处理后半固态浆液)冷却至适宜的温度,并辅以一定的工艺条件压射入型腔成形。如美国威斯康辛的触变成形发展中心,曾采用该方法进行镁合金的半固态铸造。美国康奈尔大学的K.K.Wang教授等人研制出类似的镁合金射铸成形装置,将半固态浆液从料管加入,经适当冷却后压射入型腔。

(4)低温连铸 所谓低温连铸就是控制金属液的过热度在0℃左右,并在铸型下方进行强制冷却的铸造方法。中心偏析是连铸中的大问题,且在连轧线材时可能会发生破断。因此,该工艺有很大意义。

(5)带材连铸 Flemings曾用Sn-15% Pb低熔点金属进行带材连铸试验研究,对传热、凝固及变形进行了分析。认为,带材厚度与轧辊的压力、固相率、流变剪切速度以及连铸速度有关。当挤压下比压大时,则助长显微偏析。为了保证表面和内部质量及尺寸精度,必须严格控制固相率、初晶形态尺寸及排放金属量等半固态金属制造的工艺参数。 对高熔点金属如磷青铜Cu-Sn-P合金(Cu-8%Sn-0.1%P),液相线温度1030℃,难以热加工,用此半固态合金制薄板有明显效果。目前,已可以制备组织优良的半固态不锈钢铸锭、高速工具钢铸锭。

5 技术优势

半固态压铸技术优势包括了产品优势和工艺优势.

(1) 工艺优势

1)不需加任何晶粒细化剂即可获得细晶粒组织,消除了传统铸造中的柱状晶和粗大树枝晶。

2)成形温度低(如铝合金可降低120℃以上),可节省能源。

3)模具寿命延长。因较低温度的半固态浆料成形时的剪切应力,比传统的枝晶浆料小三个数量级,故充型平稳、热负荷小,热疲劳强度下降。

4)减少污染和不安全因素。因作业时摆脱了高温液态金属环境。

5)变形阻力小,采用较小的力就可实现均质加工,对难加工材料的成形容易。

6)凝固速度加快,生产率提高,工艺周期缩短。

7)适于采用计算机辅助设计和制造,提高了生产的自动化程度。

(2) 产品优势

1)铸件质量高。因晶粒细化、组织分布均匀、体收缩减少、热裂倾向下降,基体上消除了缩松倾向,力学性能大幅度提高。

2)凝固收缩小,故成形后尺寸精度高,加工余量小,近净成形。

3)成形合金范围广。非铁合金有铝、镁、锌、锡、铜、镍基合金;铁基合金有不锈钢、低合金钢等。

4)制造金属基复合材料。利用半固态金属的高粘度,可使密度差大、固溶度小的金属制成合金,也可有效地使用不同材料混合,制成新的复合材料。

6、半固态铸造技术的发展

6.1 镁合金半固态温度区间扰动和浇温对铸态组织的影响

AZ91HP镁合金在不锈钢坩埚电阻炉中升温至720℃保温10分进行精炼处理后,在液相线附近进行短时保温处理,可减小枝晶组织形成趋势;降低处理温度、对熔体进行扰动均加速晶粒向等轴形乃至球形发展;在半固态温度区间对熔体吹氩(Ar)处理,使熔体扰动,提高了形核率,加速了枝晶臂的熔断和晶粒等轴化,可得到均匀分布的非枝晶组织;这使成形后的半固态铸件中,硬脆的β相含量减少,且呈纤细的网状分布于初生的α相晶界处,提高了镁合金半固态铸件的力学性能(铸造,2006,55(2):120-125)。

6.2 先进的半固态合金的制浆方法

在已提出的先进的制浆方法中,倾斜板技术的原理和设备简单、工艺易控、成本较低。采用倾斜板法制备半固态亚共晶高铬白口铸铁半固态浆料装置,金属液在在冷却体激冷作用下,奥氏体以非均匀方式大量形核长大、枝晶熔断、折断、破碎进而细化,形成球状奥氏体。

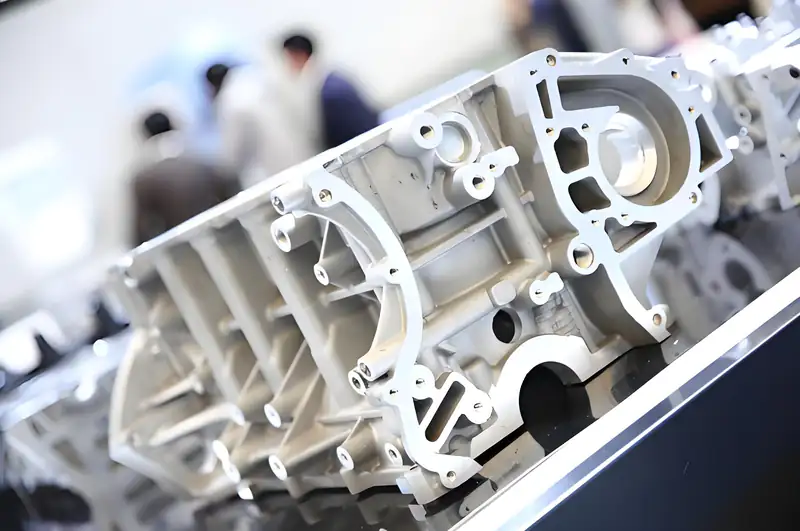

6.3 Al-6Si-2Mg铝合金半固态触变成形压铸

Al-6Si-2Mg铝合金,液相线温度615℃,固相线温度557℃,具有优良的触变成形工艺性能。棒坯采用热顶法,电磁搅拌垂直半连续铸造,直径为60~70mm;坯料在中频感应设备的线圈中加热,开始快速加热到500℃,而后慢速加热,芯部达560℃后,进一步降低加热功率,在芯部达到575℃后,移到2800KN卧式冷室压铸机上,压铸成汽车发动机上用水泵盖。半固态压铸中,已熔化的α-Al 在压铸高速剪切触变成形中,一部分使初生α-Al长大,一部分凝固成细小呈球状的次生α-Al。共晶组织中Mg2Si比连铸组织中更为细小;由于半固态组织中无气孔,经540℃,8小时固溶处理后水淬,再经170℃,6小时人工时效,获得如下力学性能:抗拉强度340MPa, 屈服强度310MPa, 延伸率3.5%(铸造,2005,54(5):475-478)。