铝压铸件缺陷及其原因

发布时间:2024-12-10 分类:新闻 浏览量:1300

压铸的三个要素

压铸机、压铸合金与压铸模具是压铸生产的三大要素,缺一不可。

所谓压铸工艺就是将这三大要素有机地加以综合运用,使其能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的铸件 。

公司检验的标准

1、受控资料:图纸、质量控制表;

2、国标、行标(JIS压铸标准);

3、客户限度样本

压铸件尺寸容易出现变化的部位:

1、滑块

2、型芯

3、分型面尺寸

4、顶杆 (公司内部最经济的准则,特殊要求例外)

内表面顶杆相对于铸件本体可凸起或凹进0.30MM内

外表面顶杆(可打磨部位)相对于铸件本体可凸起0.30MM内(不可打磨处则凹陷0.30MM内)

密封槽边及零件边缘顶杆相对于铸件本体可凸起0.30MM内

压铸主要缺陷

1、表面缺陷:浇注系统处气孔、渣孔,裂痕、疏松、冷隔、错型、夹层、坯锋过大(涨型)、气泡、缩水、欠铸、积炭、粘模、拉伤、塌边、流痕、麻面、冲刷、龟裂

2、内部缺陷 :气孔、缩孔、砂眼,充填不足、渗漏、机械性能不达标

3、尺寸缺陷: 变形、收缩量过大

4、材质缺陷: 硬质点、环保要求、化学成分不合格

压铸表面缺陷的分类

1、内部缺陷:包括气孔、缩孔、砂眼、疏松

2、外部缺陷:裂痕、冷隔、错型、夹层、坯锋过大(涨型)、气泡、缩水、欠铸、积碳、粘模、拉伤、塌边、流痕、麻面、冲刷、龟裂、顶鼓、敲伤

气孔:

特征:所成形状较为规则,表面较为光滑的孔洞

分类:针孔、皮下气孔、集中大气孔

原因:

1.精炼不良、除气不佳

2.排气不畅、模具设计不合理

3.内浇道射速太高,二次射速位置不正确,模具内气体不能及时排出

4.模具型腔过深

5.加工余量过大

检验手段:机加、抛光

缩孔:

特征:铸件在固化过程中由于补偿不足所造成的形状不规则、表面较粗糙的孔洞。

原因:

1.料温过高

2.比压太低

3.壁厚不均产生热节

4.溢流槽太薄

5.压室充满度不够、料饼太薄,补偿受限。

6.内浇口较小

7.模具局部温度偏高

检验手段:机加

砂眼:

特征:粗糙、无规则、比较密集的渣孔

原因:

砂型铸造的常见缺陷、压铸比较罕见。一般出现在中小型铝压铸件的冒口根部和加工端面。使用被污染的铸造铝合金材料、沾有有机化合物及被严重氧化腐蚀的材料会产生压铸件上出现砂眼。

检验手段:机加、抛光、擦砂

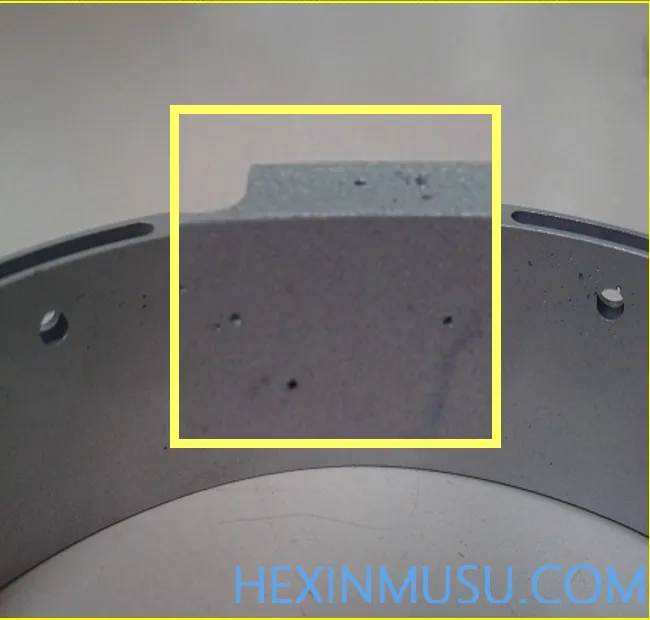

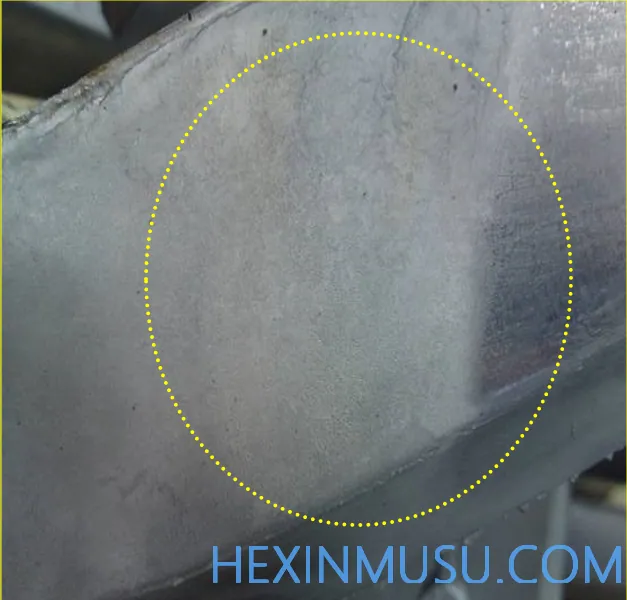

疏松:

特征:表层不紧实的宏观组织

原因:

1.模具温度较低

2.料温过低

3.比压小

4.涂料过多

检验手段:打砂、吹砂

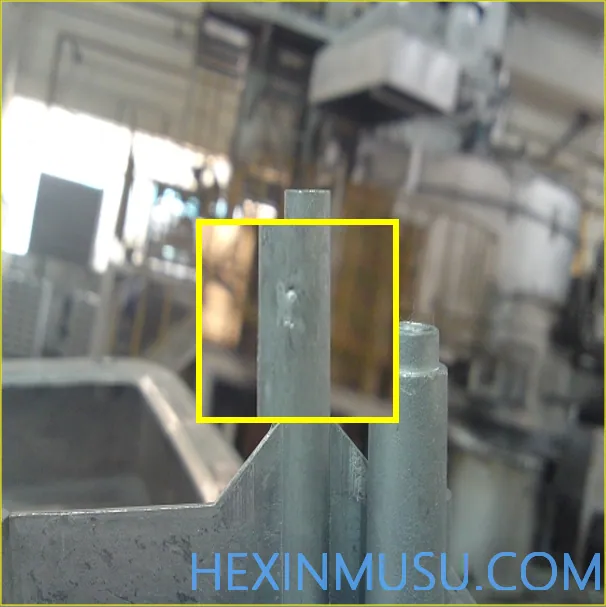

裂纹:

特征:合金基体被破坏或断开形成细丝状的缝隙,分穿透、不穿透两种。可后期发展。

原因:

1.铸件结构不合理,收缩应力,圆角太小。

2.模温过低

3.开模太迟或太早

4.合金里面杂质过多:铝合金含锌、铜、硅偏高

5.顶出装置发生偏斜

检验手段:目测

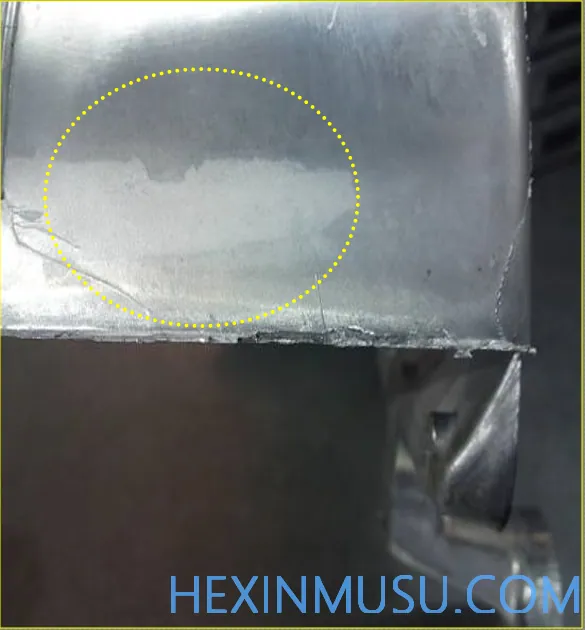

冷隔:

特征:温度较低的金属相互对接但未完全融合的缝隙,呈不规则线形。分穿透、不穿透两种,外力作用下可能发展。

原因:

1.料温过低、模温过低

2.合金流动性差

3.浇口不合理,流程太长

4.压射速度过低

5.比压偏低

6.金属液分股填充

检验手段:目测

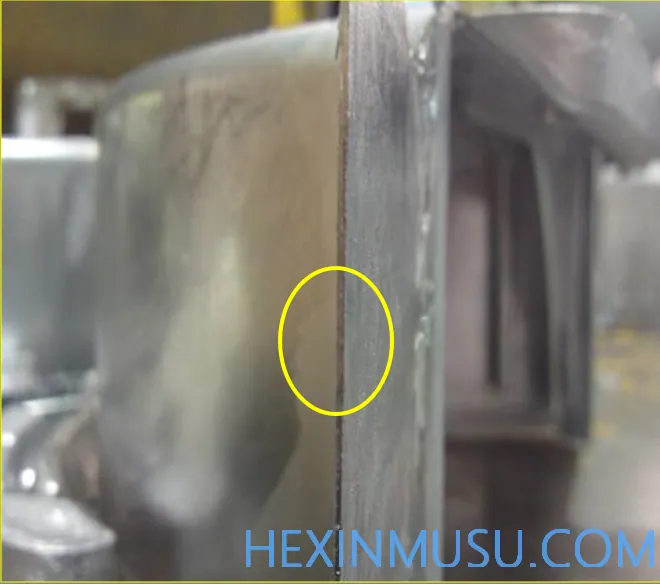

错型:

特征:铸件的一部分与另一部分发生错开,发生位移。这里我扩展至部分滑块不到位现象。

原因:

1.两半边的镶块制造误差

2.模具镶件位移

3.模具导向件磨损

检验手段:去毛刺后目测、卡尺测量

夹层:

特征:有着双眼皮状、零件局部不完整,出现于滑块和分型面边缘部位。

原因:

滑块、镶件或者分型面边缘粘料,未能被溶解。滑道与滑块部分出现间隙,合金进入凝固,甚至出现滑块不到位或者卡死现象。

检验手段:去毛刺后目测

坯锋过大(涨型)

特征:铸件边缘出现多余的飞边

原因:

1.压铸机锁模力不够

2.模具合模不严,模具受损

3.分型面残渣未清理干净

4.压射速度过高

5.模具设计吨位不正确

检验手段:卡尺检测

气泡:

特征:铸件平滑的表面出现凹陷

原因:

1.铸件厚薄偏差较大

2.料温过高,合金收缩率大

3.增压较低

4.内浇口截面较小,补偿少

5.模温较高

检验手段:喷漆

缩水:

特征:铸件平滑的表面出现凹陷

原因:

1.铸件厚薄偏差较大

2.料温过高,合金收缩率大

3.增压较低

4.内浇口截面较小,补偿少

5.模温较高

检验手段:喷漆

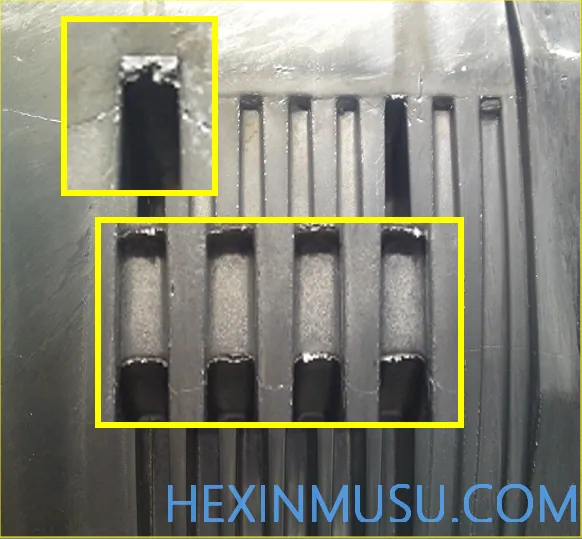

欠铸:

特征:铸件出现填充不完整

原因:

1.料温、模温偏低

2.压射速度偏低

3.合金流动性差

4.浇注系统不合理

5.涂料喷涂过多

6.模具型腔过深、模具过于复杂

检验手段:目测

积碳:

特征:涂料经过高温形成的氧化物粘附在模具上,铸件表面发白且粗糙的表面。

原因:

1.涂料喷涂过多

2.涂料过浓

3.模温偏低

4.未及时抛光去除

检验手段:喷漆、目测

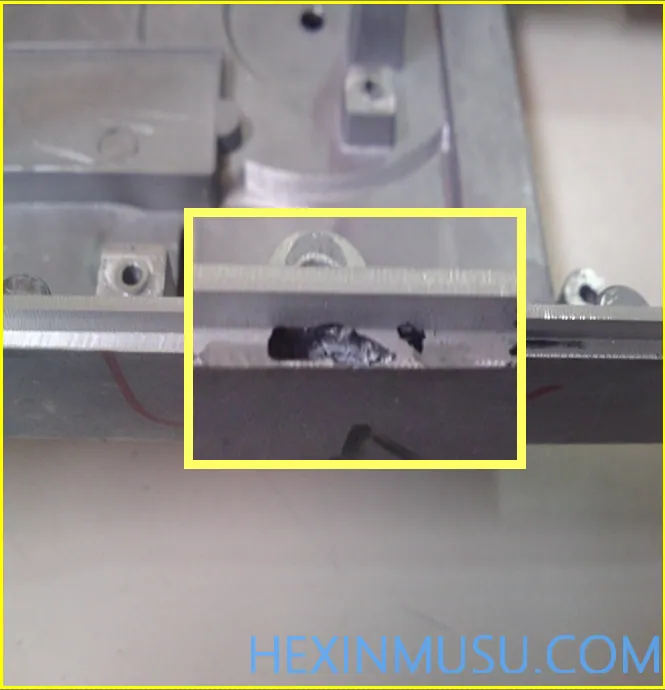

粘模:

特征:铸件出现因模具上粘附多余材料而形成的合金未能填充现象

原因:

1.多余材料粘附在模具上

2.模具表面粗糙

3.模温太高

4.拔模斜度小

5.浇注速度快、填充模式不正确

检验手段:目测、去毛刺观察

拉伤:

特征:铸件出现因模具上粘附多余材料而形成的合金未能填充现象

原因:

1.多余材料粘附在模具上

2.模具表面粗糙

3.模温太高

4.拔模斜度小

5.浇注速度快、填充模式不正确

检验手段:目测、去毛刺观察

塌边:

特征:铸件表面出现凹陷的光亮面

原因:

1.模具刚性不够

2.模具边缘受长时间高温挤压

3.未能及时去除模具边缘突出部分

检验手段:打磨后观察、目测

流痕:

特征:与金属流动方向一致、局部下陷光滑纹路

原因:

1.涂料过多

2.填充速度过快

3.两股金属流不同步填充型腔留下的产物

4.模具温度较低

检验手段:抛光

麻面:

特征:表面细小麻点分布区域

原因:

1.模温太低、料温太低

2.填充金属分散成密集滴液,高速撞击型壁

3.内浇口厚度偏小

检验手段:目测、喷漆

冲刷:

特征:浇口附近出现的较大面积凸起物

原因:

1.模具刚性不够

2.模具老化

3.浇注速度过高

4.料温过高、预热不够

5.未定期热处理

检验手段:目测、打磨后观察

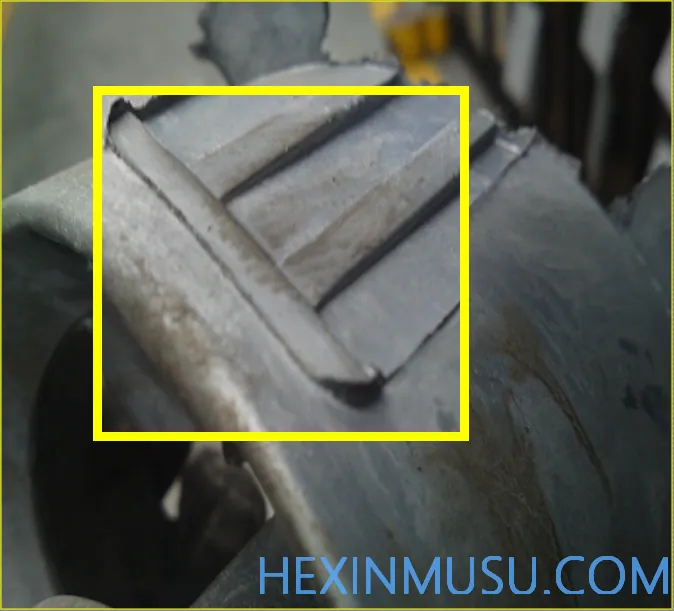

龟裂:

特征:铸件表面的网状凸起痕迹和金属刺

原因:

1.冷热交变剧烈

2.模具材料不当

3.料温过高、预热不够

4.未定期热处理

5.模具表面粗糙

6.压射速度过快,正面冲击型腔

检验手段:目测、打磨后观察

顶鼓:

特征:顶杆背面出现表面鼓包

原因:

1.开模时间不够

2.比压较大

3.涂料喷涂不到位

4.壁厚较薄

5.顶杆受力不均

检验手段:喷漆、目测

模具敲伤:

特征:模具粘附材料去除时留下的敲打痕迹

原因:

1.模具刚性较差

2.清理多余材料时操作不当

3.未能及时修复敲打痕迹

检验手段:目测、喷漆

模具腐蚀:

特征:零件表面出现因模具腐蚀而特有的区域内凸起点状物

原因:

1.生产后未及时清理模具

2.未给模具表面及时保养

检验手段:目测、喷漆

内部缺陷

充填不足、渗漏、机械性能不达标

表现为:气孔、缩孔、砂眼、疏松、机械测试不合格、抗拉强度不够等等

检验手段:

试加工(车、铣、钻、打砂、吹砂、抛光、擦砂等)

渗漏测试

拉力测试

尺寸缺陷

变形、收缩量过大

图纸未标注平面度的适用JIS标准:

铸件最大尺寸 公差in(mm)

2.铝合金压铸件正常收缩量:0.3%-0.5%

材质缺陷

1.硬质点:机加时断刀

2.环保要求:譬如ROHS

3.化学成分不合格:机械性能

4.耐蚀性能等