铝压铸模具的组成与设计

发布时间:2024-08-05 分类:新闻 浏览量:1735

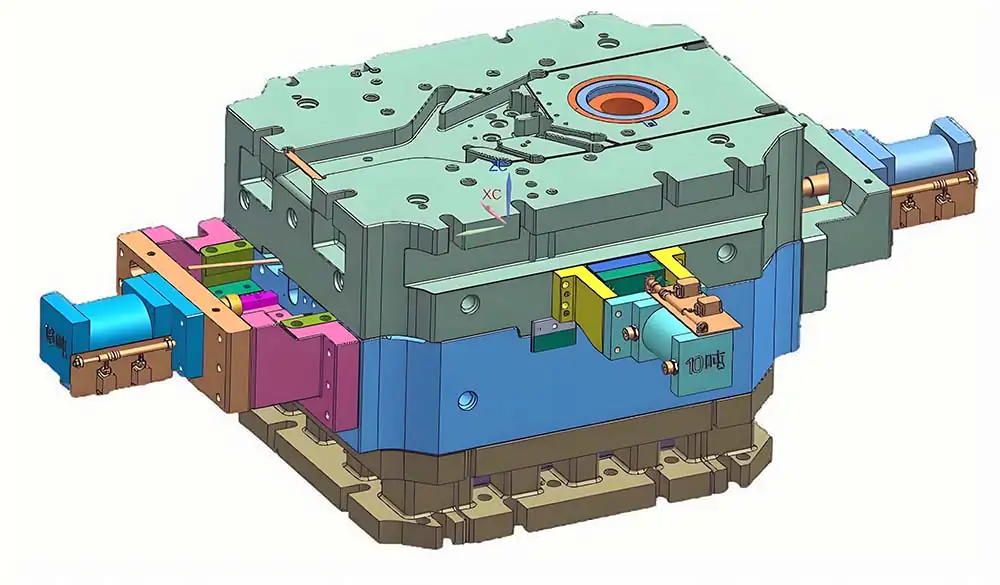

铝压铸是一种常用于大规模生产精密铝合金铸件的高效制造工艺。与传统的铸造方法相比,铝压铸模具能够实现更高的生产效率和更精细的铸件尺寸。铝压铸模具的设计和组成直接影响铸件的质量、生产周期和模具的使用寿命,因此,设计出一个高性能的铝压铸模具至关重要。铝压铸模具是指用于制造铝合金高压铸件的工具,通常由模具仁、模具座、模芯、冷却装置、滑动装置、顶针装置等部件组成。以下是对铝压铸模具的详细分析:

铝压铸模具的主要组成

- 模具腔体

- 模具腔体是铝压铸模具的核心部分,用于容纳熔融铝合金并形成最终的铸件形状。铝压铸模具的腔体通常采用高强度合金钢制造,以应对高压铝合金的冲击和高温环境。腔体的表面光洁度对于铝压铸件的表面质量至关重要,因此常常通过精密加工和表面处理来提高其耐用性。

- 浇口系统

- 浇口系统是熔融金属流入模具腔体的通道。浇口设计必须精确,以确保熔融铝合金能够顺利、均匀地注入模具中,从而避免铸件产生气孔或缺陷。常见的浇口类型有直浇口、侧浇口、热浇口等,具体选择依据铝压铸件的形状和模具设计需求。

- 注入口

- 在铝压铸过程中,熔融铝合金由高压注射装置注入模具。注入口设计要求能够承受高压,并确保金属流动顺畅。铝压铸模具的注入口一般由耐高温的材料制成,且其设计应保证熔融金属的高速注入不产生气泡或流痕。

- 排气系统

- 排气系统用于在铝压铸过程中排除模具腔体内的空气或气体。排气不良会导致铝压铸件产生气孔、缺陷等问题。因此,合理设计排气道并确保其畅通是提高铝压铸件质量的关键。

- 冷却系统

- 铝压铸模具的冷却系统用于控制模具的温度,确保铝合金在模具中能够快速凝固,形成高精度的铸件。冷却系统通常由内嵌的冷却水管或冷却通道构成,通过冷却水流动来调节模具的温度。在设计时,冷却系统需要与模具腔体的结构紧密结合,以确保冷却均匀,减少热应力和变形。

- 模具框架

- 模具框架是铝压铸模具的结构支撑部分,通常采用高强度钢材制造,能够承受铝合金的高温和高压。模具框架的设计需要确保各部分组件的精确对接,并保持在长时间使用过程中的稳定性。

- 顶出系统

- 顶出系统用于在铝压铸件冷却并凝固后,将铸件从模具中顶出。顶出系统一般由顶针、导柱等组件组成,其设计需要确保铝压铸件不会受到损伤,同时提高顶出效率。顶出系统的作用对于铝压铸件的生产效率和质量有直接影响。

- 密封系统

- 密封系统用于确保铝压铸模具内部的压力稳定,防止熔融铝合金泄漏。模具的密封性直接影响到铝压铸的质量和安全性,因此,高质量的密封材料和合理的密封设计至关重要。

铝压铸模具设计的关键考虑因素

- 材料选择

- 铝压铸模具的材料选择对模具的耐用性和生产效率有重要影响。通常采用高强度合金钢(如H13钢)作为模具材料,因为它具有较高的耐磨性、耐热性和抗冲击性。此外,为了提高模具的使用寿命,部分模具还采用涂层处理,如铬镀层,进一步提升抗腐蚀性能。

- 模具结构优化

- 合理的模具结构能够有效提高铝压铸件的精度和表面质量。优化模具结构时需要考虑铝合金的流动特性、温度分布和冷却效率等因素。采用计算机辅助设计(CAD)和计算机辅助工程(CAE)工具进行模具设计和仿真分析,能够有效避免设计缺陷,优化模具的性能。

- 模具维护与保养

- 铝压铸模具的高温、高压工作环境使其容易磨损。定期对模具进行清洁、检查和更换磨损部件是保持模具性能的关键。尤其是在生产周期较长时,模具的维护和保养显得尤为重要。定期更换冷却管路、排气道等易损部件,可以延长模具的使用寿命。

- 冷却与温控

- 模具的温控系统必须高效、精确,冷却管道设计时应考虑到热交换效率,避免因过热导致铝合金粘模或模具过早损坏。合理的冷却设计有助于缩短铸件冷却时间,减少冷却过程中产生的应力,保证铝压铸件的精度。

铝压铸模具分类

铝压铸模具与压铸机的不同可分为:

卧式冷室压铸模:压铸机模具用于水平放置压铸室,直接接触熔化铝水.

卧式热室压铸模:压铸机模具用于水平放置压铸室和熔化铝水分离.

立式压铸机模具:用于设备站立、上下开模的压铸机模具.

工作原理

在压铸生产过程中,压铸模具安装在压铸机上,与压铸机形成一个整体。通过压铸机的压力,金属液在高压、高速下填充模腔,在高压下冷却凝固,获得压铸件。压铸模具的工作是一个周期性的循环工作过程,包括模具合成、浇筑、压缩、开模、抽芯、顶部、提取、喷涂和再合成。

应用领域

铝压铸模具广泛应用于汽车、电子、家电、航空等行业。以下是几个典型应用领域:

- 汽车工业

- 在汽车工业中,铝压铸模具被广泛用于制造发动机零部件、变速箱壳体、汽车底盘等关键部件。铝合金的轻质特性和良好的机械性能,使得铝压铸成为汽车零部件生产中的理想选择。

- 电子产品

- 铝压铸模具也被广泛应用于电子产品的外壳生产,如手机壳、笔记本电脑外壳等。铝合金的优良导热性能和耐腐蚀性,确保了电子产品在使用过程中不会因温度过高或外部环境变化而受到影响。

- 航空航天

- 在航空航天领域,铝压铸模具被用于生产飞机部件、航天器壳体等高精度铝合金零部件。由于铝合金具有良好的强度和耐腐蚀性能,适用于航空航天设备的高要求。

铝压铸模具优缺点

铝压铸模具的优点

- 高精度和复杂形状的铸件

- 铝压铸模具能够生产精度高、尺寸一致的铝合金铸件。通过精密模具的设计,铝压铸工艺可以实现非常复杂的几何形状,包括薄壁、复杂内腔、精细表面等要求。这使得铝压铸在许多高精度零件的生产中,特别是在汽车、电子和家电领域,得到了广泛应用。

- 良好的表面质量

- 由于铝压铸模具的精密加工和快速冷却,铝压铸件通常具有较好的表面光洁度,几乎无需二次加工,节省了后续的加工成本。这使得铝压铸在高外观要求的产品中具有很大的优势,尤其适合需要美观表面处理的应用。

- 高生产效率

- 铝压铸工艺可以实现高速大规模生产,模具的使用寿命较长,能够承受较高的生产周期。模具设计合理时,可以在短时间内生产大量的铝合金铸件。相比其他铸造工艺,铝压铸的生产效率通常更高,适合大批量生产。

- 轻质和良好的机械性能

- 铝合金具有低密度、高强度、良好的耐腐蚀性和导热性,这使得铝压铸件非常适合需要轻量化且具备较高强度的零件生产,如汽车部件、航空航天零件、电子产品外壳等。

- 减少废料和金属浪费

- 铝压铸模具能够精确控制金属的注入量,从而减少了金属浪费。此外,铝压铸采用的金属回收系统也可以有效回收废料,将其重新熔化并使用,进一步降低成本。

铝压铸模具的缺点

- 高初期投入

- 铝压铸模具的设计和制造过程需要较高的技术要求,且模具的初期投入相对较高。模具的加工精度和材料选择直接影响其性能和使用寿命,因此需要较高的制造成本。这对于小批量生产的项目来说,可能导致较高的初期投资。

- 模具寿命有限

- 尽管铝压铸模具通常采用高强度合金钢等材料制造,但在高压、高温环境下长时间运行,模具难免会出现磨损、疲劳和变形问题,影响模具的使用寿命。尤其是复杂形状和高精度要求的铝合金铸件,可能加速模具的损耗。

- 复杂形状铸件的设计难度

- 尽管铝压铸能够制造复杂的铝合金铸件,但在某些情况下,模具的设计和制造非常复杂。例如,某些内部复杂的铸件设计可能会导致模具更难加工,甚至需要特殊的设计和制造技巧,这会增加设计和生产的难度。

- 适用材料有限

- 铝压铸模具主要用于铝合金材料的铸造。对于其他金属材料(如铜、铁等)的铸造,铝压铸模具并不适用。此外,铝压铸对于一些含有杂质的铝合金或高熔点的铝合金可能面临一些技术挑战。

- 对模具冷却系统要求高

- 铝压铸模具中的冷却系统需要设计得非常合理,以确保模具的温度能够快速、均匀地降低,以避免因温差过大产生的热应力和变形。冷却系统的设计不当可能会导致铝合金铸件的质量问题,如表面不光滑、尺寸不准确等。

- 对操作要求高

- 铝压铸模具的操作需要精细的控制和管理,尤其是在高速、大规模生产中,模具的温度控制、压力控制以及金属流动的调节等,都需要高水平的操作技能。一旦操作不当,容易导致铝压铸件产生缺陷,如气孔、裂纹等。

综上所述,铝压铸模具是制造铝合金压铸件的重要工具,分类多样,工作原理复杂,应用广泛。在材料选择和生产过程中,需要考虑各种因素,以确保模具的性能和使用寿命。