铝挤压和铝压铸有什么区别

发布时间:2025-02-25 分类:新闻 浏览量:483

作为深耕铝合金成型领域20余年的工程师,我常被问及铝挤压与铝压铸的核心差异。本文将结合高压/低压/重力铸造实战经验,从材料科学、工艺原理到商业决策进行系统性对比。

什么是铝挤压?

铝挤压是一种通过模具挤出成型的固态加工工艺,属于固态塑性成型,常见于流水线铝型材、散热铝件等生产。其核心是将加热至塑性状态(400-500℃)的铝棒送入挤压机,强制通过特定截面形状的模具,形成连续型材,可制造门窗框架、导轨等长尺寸产品(纵向长度可达10米以上)。

铝挤压的优点

铝挤压产品具有轻量化、耐腐蚀特性,模具投资成本较低(约3万-20万元),表面经阳极氧化处理后氧化膜厚度可达0.012mm,呈现光亮质感,且无需电镀即可满足基础防腐需求。可生产超长一体成型结构,例如光伏支架导轨(长度12米,抗风压>3.5kPa)。

铝挤压的缺点

工艺易产生翘曲变形、黑线、凸起等表面缺陷,未氧化的铝材仍存在锈蚀风险,纵向强度仅为铁制品的60%-70%。阳极氧化层耐磨性弱于电镀工艺,且综合成本比铁制品高3-4倍,例如建筑幕墙型材加工费约25元/公斤,而镀锌钢仅需8元/公斤。

什么是铝压铸?

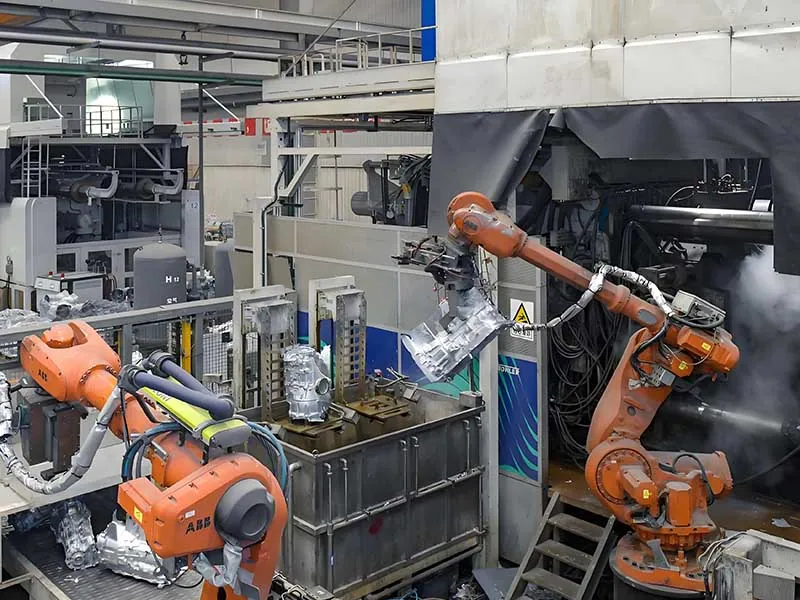

铝压铸属于液态高压铸造,将680-720℃熔融ADC12合金以50-120MPa压力射入钢模,在20-60秒内完成充型-凝固-脱模全流程。其本质是金属在超急速冷却(>100℃/s)下的非平衡凝固过程。,适合生产汽车部件、3C外壳等复杂薄壁件,单件生产周期可缩短至30秒内。

铝压铸的优点

压铸件硬度高(A380合金抗拉强度达320MPa),可一体成型螺纹孔、加强筋等复杂特征,省去后续切削工序。锌铝合金混合压铸还能提升耐磨性,例如汽车变速箱壳体可通过该工艺减少60%的装配零件。

铝压铸的缺点

模具开发成本高昂(约20万-200万元),且设计失误后修改难度大,需依赖万件级订单分摊成本。例如某新能源汽车门锁壳体压铸模报价达85万元,而注塑模具仅需15万元。

核心差异对比表

| 对比维度 | 铝挤压 | 铝压铸 |

|---|---|---|

| 成型原理 | 固态塑性变形 | 液态高压铸造 |

| 最小壁厚 | ≥1.0mm | 0.5mm |

| 模具成本(典型值) | ¥50,000(建筑型材) | ¥800,000(汽车部件) |

| 适产批量 | 500-50,000件 | >10,000件 |

| 表面处理 | 阳极氧化(成本+15%) | 粉末喷涂(成本+20%) |

常见问题解答(FAQ)

1. 什么情况必须选择铝挤压?

- 需求场景:长尺寸结构件(>5米)、需阳极氧化外观件、中小批量定制订单。

- 典型案例:高铁车厢龙骨(抗拉强度>310MPa)、户外广告牌框架(耐候寿命10年+)。

2. 压铸工艺为何更适合汽车零部件?

- 技术适配性:一体成型减重30%(特斯拉后底板压铸件减少370个零件),量产节拍达90秒/件。

- 成本阈值:当订单量>5万件时,压铸单件成本比挤压低40%(数据来源:中国汽车工程学会)。

3. 两种工艺的表面处理有何本质区别?

- 铝挤压:依赖阳极氧化形成致密氧化铝层(膜厚0.01-0.03mm),但耐磨性仅相当于硬质阳极氧化的1/3。

- 铝压铸:因表面气孔缺陷,多采用电泳涂装(膜厚20-30μm)或纳米陶瓷涂层(成本增加25%)。

4. 如何解决压铸件的气孔问题?

- 工艺升级:采用真空压铸技术(真空度≤50mbar),气孔率从5%降至0.5%。

- 材料优化:使用高纯度铝锭(Fe含量<0.15%)配合稀土变质剂,提升熔体流动性。

5. 未来技术融合趋势是什么?

- 挤压-压铸复合工艺:先用挤压制造主承力结构,再局部压铸复杂特征(丰田新型电池托盘成本降低18%)。

- 半固态成型:铝浆在固液共存态下成型,兼具挤压件强度(抗拉380MPa)与压铸件复杂度。