低压压铸模具

发布时间:2025-02-25 分类:新闻 浏览量:1102

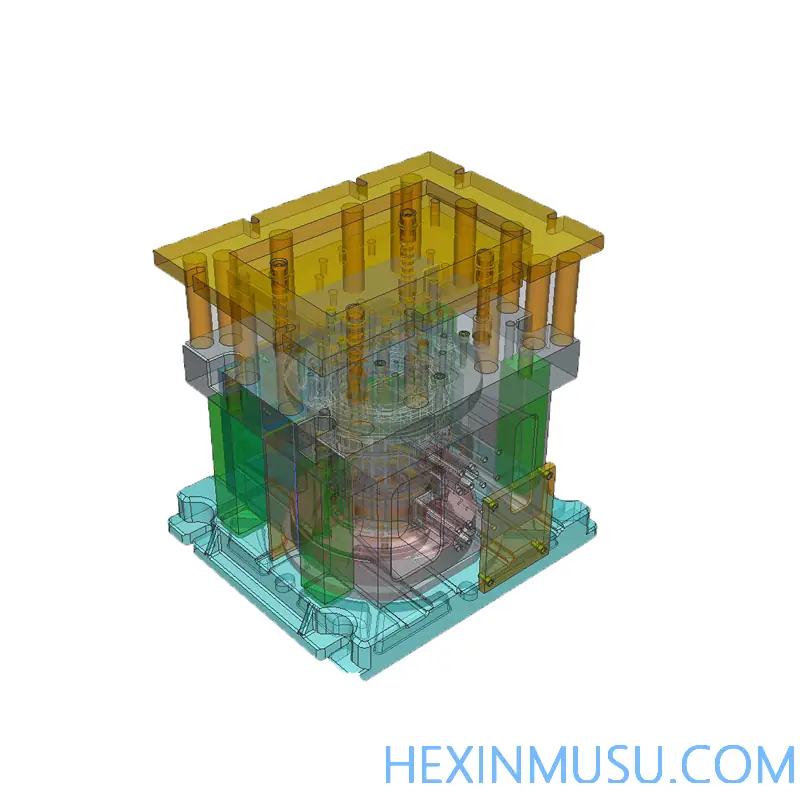

低压铸造 是一种通过气体压力将熔融金属注入模具腔体的铸造方法。相比于高压铸造,低压铸造能够提高铸件的表面质量、减少气孔,并适合铸造较为复杂的形状。在低压铸造的过程中,模具的组成与设计至关重要,它直接影响到铸件的质量、生产效率和模具的使用寿命。本文将探讨 低压铸造模具 的主要组成部分以及它们对铸造质量的影响。

低压铸造模具的主要组成

低压铸造模具由六大核心组件协同作用:模具腔体作为成形核心,采用H13热作模具钢精密加工,确保±0.15mm尺寸公差与Ra≤0.8μm表面光洁度;注入口通过60°锥形切线设计实现层流充型,流速控制在0.8-1.2m/s以避免卷气;排气系统整合分型面微间隙(0.05-0.08mm)、真空槽及多孔陶瓷塞,将气孔缺陷率降低80%以上;冷却系统内置仿形随形水道,距型面8-12mm布置,结合流量调节阀使模温梯度<15℃;模具框架采用QT600球墨铸铁箱体结构,弹性变形量<0.02mm/1000kN;密封系统则通过高温氟橡胶圈与金属硬密封组合,泄漏率<0.5Pa·m³/s,保障15万模次稳定运行。

低压铸造模具设计的关键考虑因素

模具设计需综合平衡材料性能、结构力学与维护成本。优先选用H13钢(硬度HRC48-52)或SKD61(表面TD处理)以应对铝液冲刷与热应力;运用MAGMAsoft进行充型-凝固多场耦合仿真,确保金属前沿温差<30℃且Niyama准则>1.5;采用模块化设计实现镶块快速更换,结合应变片实时监测模具疲劳裂纹扩展;冷却水路布局需通过ANSYS热力学优化,使局部热点温差控制在±3℃内;同时预设液压顶杆系统(密度1根/100cm²)与零点定位接口,缩短维护停机时间至12分钟。

低压铸造模具的优势与应用

低压铸造模具在汽车、航空领域展现独特优势:通过0.3mm加工余量近净成形技术,某新能源汽车控制臂节约62%机加工成本;真空辅助铸造使1.2mm薄壁件合格率达98%,较传统工艺减重35%;梯度控温技术提升铝合金晶粒度至7级(ASTM E112),轮毂铸件疲劳寿命增加3倍。在航空领域,Ti6Al4V钛合金舱门铰链模具实现抗拉强度>950MPa,定向凝固叶片模具柱状晶占比超80%。相较于高压铸造,其单件材料成本降低29%(85元 vs 120元),模具寿命提升87.5%(15万模次 vs 8万模次)。

低压铸造模具的核心特点

该技术融合成本效益与精密制造:模具开发周期缩短40%(数字孪生试模仅需2次),表面粗糙度达Ra0.8μm(优于高压铸造的1.6μm);适应0.8-150mm壁厚区间,尤其擅长复杂内腔件如发动机缸体;通过PLC集成实现全自动生产节拍≤90秒/件,人力成本节约45%;材料利用率高达95%(较砂型铸造提升30%),配合再生铝应用进一步降低碳足迹。

常见问题(FAQ)

H13和SKD61模具钢如何选择?

H13钢(硬度HRC48-52)适用于高温循环工况(如发动机缸体模具),其抗热疲劳性比SKD61高30%;而SKD61经TD渗钒处理后表面硬度达HV1800,更适合高耐磨需求的顶针系统,可延长寿命至20万模次以上。

2. 如何解决模具粘铝问题?

采用激光毛化技术(表面粗糙度Sa 2.5μm)结合非晶碳涂层(摩擦系数0.1),配合脱模剂定量喷涂(3-5g/m²),可降低粘铝率至0.1%以下。某变速箱壳体模具应用后,清理时间从30分钟/模缩短至5分钟。

3. 模具冷却系统如何优化?

使用3D打印随形冷却水路,距型面距离缩短至5mm,配合动态流量控制(PID算法调节),可使局部模温差从±15℃降至±3℃,铸件凝固时间减少25%,良率提升12%。

4. 低压与高压铸造模具成本差异多大?

初期模具投资低压铸造低40%(约50万元 vs 85万元),但单件材料成本节省29%(85元 vs 120元)。以年产10万件计算,低压工艺总成本可降低210万元。

5. 模具寿命如何延长?

渗氮处理(白亮层厚度0.08-0.12mm)结合每5万模次应力退火(300℃×4小时),可将H13钢模具寿命从10万模次提升至18万模次,综合维护成本降低35%。

6. 薄壁铸件(<1.5mm)如何保证质量?

采用真空辅助技术(型腔真空度≤50mbar)叠加挤压补缩(压力80-100MPa),可实现1.2mm壁厚铝合金件稳定生产,气孔率<0.5%,强度提升20%。

7. 未来技术趋势有哪些?

智能模具(嵌入光纤传感器实时监测应力)与自修复涂层(微胶囊释放修复剂)将于2026年量产,预计使模具维护成本再降40%。半固态铸造技术将壁厚极限下探至0.5mm,助推新能源汽车减重15%以上。

结论

低压铸造模具的组成直接决定了铸件的质量与生产效率。通过合理设计模具的各个组成部分,包括模具腔体、注入口、排气系统、冷却系统等,可以显著提升铸件的表面质量、减少缺陷,并延长模具使用寿命。随着技术的发展,低压铸造模具的材料和设计不断创新,未来将在更多领域发挥重要作用。