模流CAE(流体仿真技术)铸造上的应用

发布时间:2025-02-11 分类:新闻 浏览量:2300

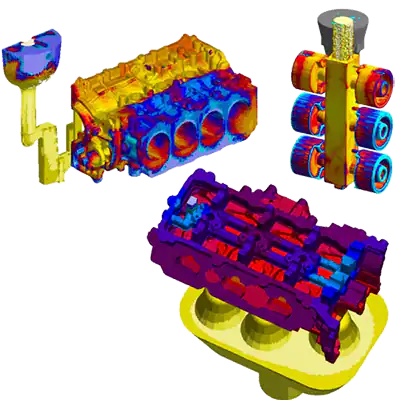

如今,随着计算机软件、人工智能的发展、模拟分析软件的准确性和可信度的提高,模流分析软件在铸造行业的应用越来越普遍。cae模拟技术广泛应用于铸造模具的开发和产品生产。数值计算理论与GPU并行技术的突破,现代铸造工艺已进入数字化模拟与物理实验双轮驱动的时代。本文基于笔者在高压/低压/ 重力铸造 领域23年的工程经验,结合典型工艺案例,深度剖析模流CAE技术在实际生产中的应用要点。

铸造模拟技术原理与工程边界条件

铸造过程本质是金属熔体在复杂约束条件下的非稳态传热传质过程,其数值模拟需建立包含Navier-Stokes方程、能量守恒方程及凝固相变方程的三维耦合模型。特别需要强调的是,工程实践中必须重视以下关键参数:

界面换热系数:实测数据与软件默认值偏差可达40%,需采用热流探针进行现场标定

熔体流变特性:压铸 铝合金 在高速充型阶段呈现明显非牛顿流体特征

凝固收缩补偿:需结合合金热物性数据库进行动态迭代计算

铸造模拟CAE主流软件

模流CAE技术是一种基于计算机技术的流体模拟技术,它使用数学模型和算法来模拟和分析流体流量。在铸造领域,模流CAE技术可以模拟模具中金属液体的充电和凝固过程,包括流速、压力分布、温度场变化等,帮助工程师更好地理解和控制铸造过程。

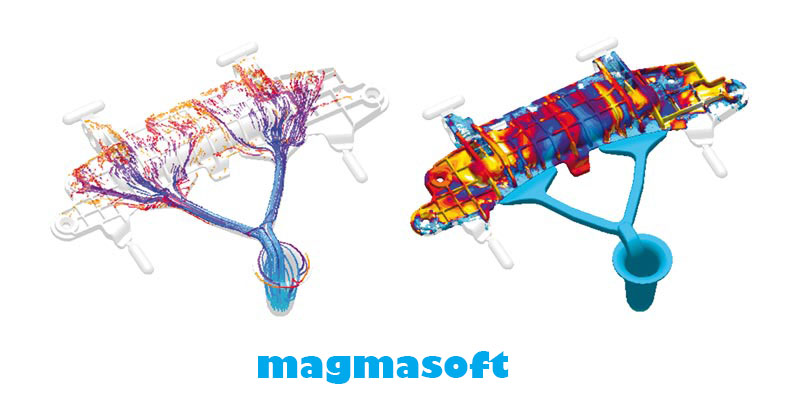

Magmasoft

MAGMASOFT软件是一家专门从事铸造行业的德国公司开设的cae仿真软件。该软件可以是正确的 铸造 对充型、凝固、冷却、热处理、应力应变等内容进行全面模拟分析。该软件的模拟技术使复杂的铸造过程数字化、形象化,更容易被铸造者观察和理解。同时,计算速度也比较快,差不多是一个工作日。遇到薄壁件没有问题(FLOW3D对薄壁件产品头疼),软件热缩结果准确,但软件流量不如flow3d和procast。

典型应用:汽车转向节 低压铸造 工艺优化

优势:独有的"双网格"技术有效平衡计算效率(8小时内完成300万网格计算)

局限:复杂浇注系统流态预测偏差需人工修正

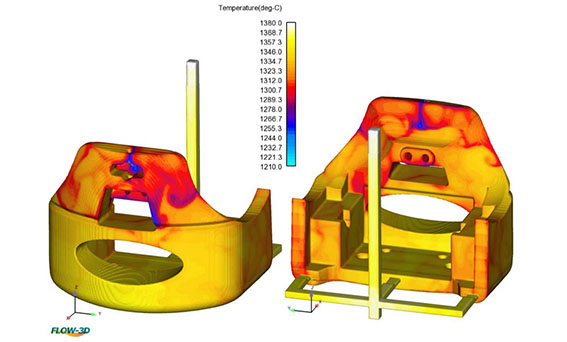

Flow3d

FLOW3D在美国开发,应用广泛。它是一种通用软件,广泛应用于航空航天工业、金属铸造、涂料、消费品、微喷墨头、海运、微机电系统、水力学等领域。FLOW3D在压铸领域的应用精度极高,参数设置合理,流动精度可达90%以上。FLOW3D采用了一种非常重要的流体动力学方法,如提高稳定性和独特的自由表面跟踪技术(VOF),使结果更加逼真,更像压铸过程。FLOW3D操作简单,界面和操作过程不多,这是一个很好的特点。唯一的缺点是计算时间会比较长,一般一天到三天。如果产品很大(500mm*400mm*300mm),计算需要近四天。而且对网格的处理要求也比较高。与韩国软件anycasting相比,每个人都觉得流动的体现更相似。但细节的准确性远远高于anycasting.

案例验证:某航天器钛合金铸件卷气缺陷预测准确率达93%

VOF算法优势:薄壁件自由表面追踪误差<0.2mm

计算成本:某新能源汽车电机壳体(620×480×320mm)全流程模拟耗时98小时

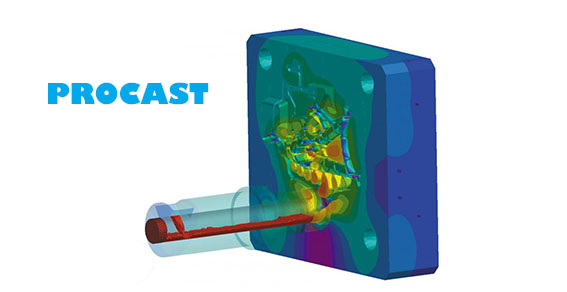

Procast

美国Procast软件 UES(UNIVERSALENERGY SYSTEM) 公司开发的铸造过程模拟软件。模块很多,速度很快,但是网格划分有点反人类,参数比较全面,需要大量的人来输入。与其他CAE铸造模拟分析软件相比,驾驶手动变速器更自动。在流动和热缩方面,软件模拟结果相对准确,参数设置符合现实时可达到90%以上的准确性。甚至更高。

Anycasting

Anycasting是一个基于Windows操作平台的新一代高级铸造模拟软件系统,专门为各种铸造工艺开发的模拟系统。经过多年的迭代升级,该软件具有强大的Real Flow求解器和三维处理技术可以模拟各种铸造工艺,包括压铸、低压铸造、砂型铸造等,为用户提供高效、准确、逼真的铸造模拟分析结果。

华铸CAE

华铸CAE是一个集成软件系统,位于华中科技大学,经过30多年的研发,在长期的生产实践中不断改进和完善。以铸件充电和凝固过程的数值模拟技术为核心,对铸件的成型过程进行工艺分析和质量预测,协助工艺人员完成铸件的工艺优化。该软件在计算机上模拟铸件的充型和凝固过程,预测铸件过程中可能出现的卷气、夹渣、冲砂、浇筑不足、冷隔、缩孔、缩松等缺陷。

本土化优势:砂型铸造工艺包覆盖90%国内铸造企业需求

实测数据:缩松预测与工业CT检测结果相关性R²=0.87

最新进展:GPU加速模块使计算效率提升400%

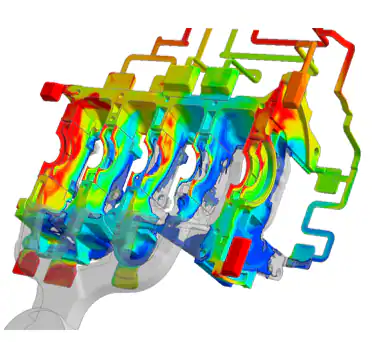

典型工程应用场景与价值量化

浇注系统优化

在某发动机缸体高压铸造项目中,通过Flow3D模拟发现传统扇形浇口存在金属液对撞问题。优化为阶梯式浇注系统后:

卷气缺陷率从12%降至2.3%

模具寿命延长30%

凝固过程控制

采用Magmasoft对铁路铸钢件进行凝固模拟,通过调整冷铁布局:

工艺出品率从68%提升至82%

射线探伤合格率提高18个百分点

微观组织预测

基于Procast的二次开发模块,成功预测某铝合金轮毂的晶粒度分布:

实测值与预测值误差<1.5级

热处理工艺优化节约能耗22%

技术发展前沿与工程建议

多物理场耦合:当前亟需突破流场-应力场-微观组织的实时耦合算法

数字孪生应用:建议企业建立工艺参数-模拟结果-检测数据的闭环验证体系

国产软件突围:华铸CAE在砂型铸造领域已达到国际先进水平,建议优先考虑